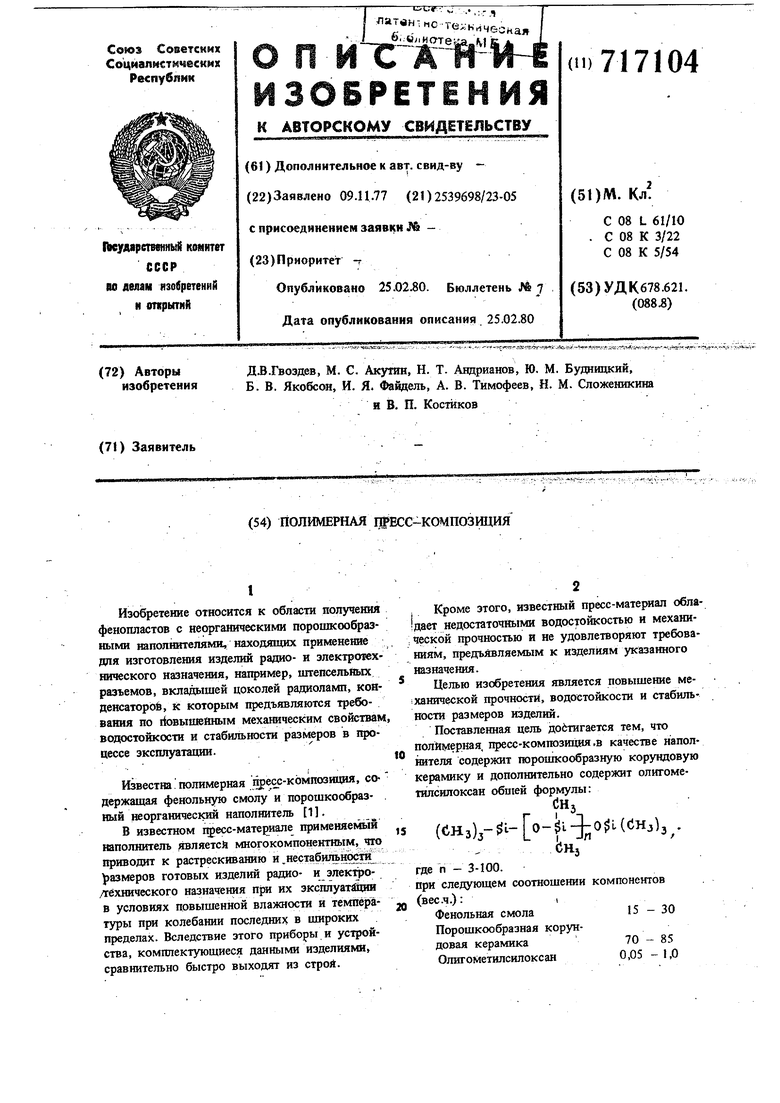

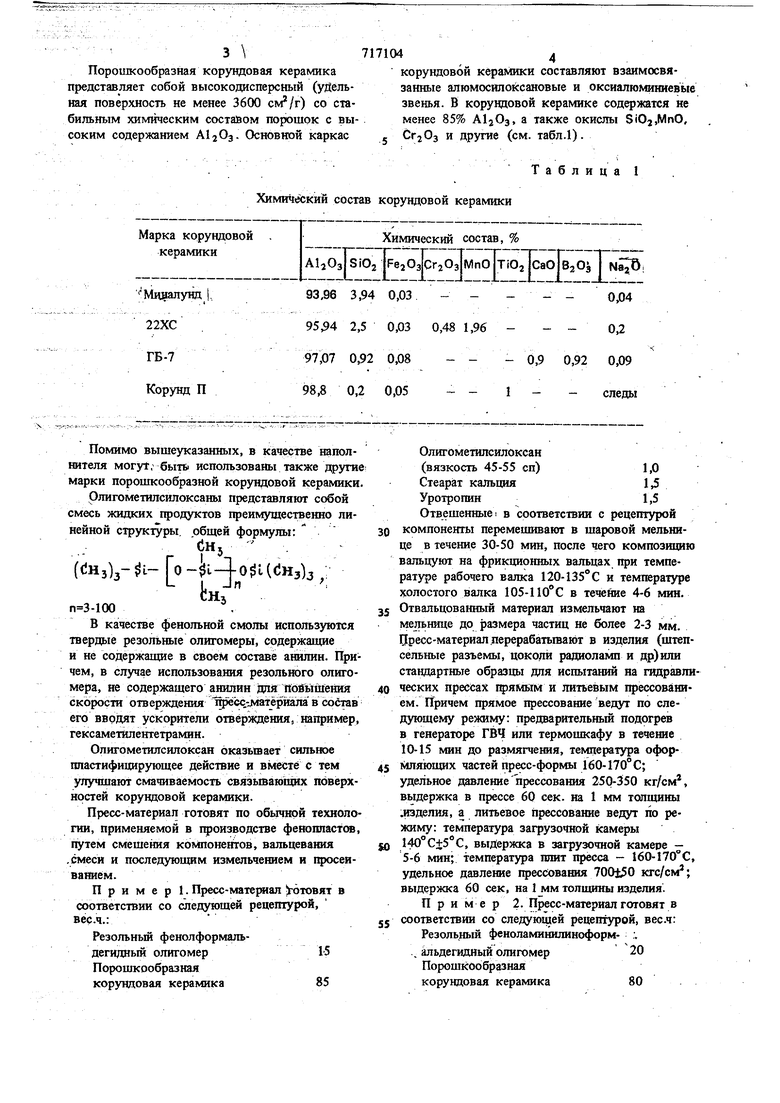

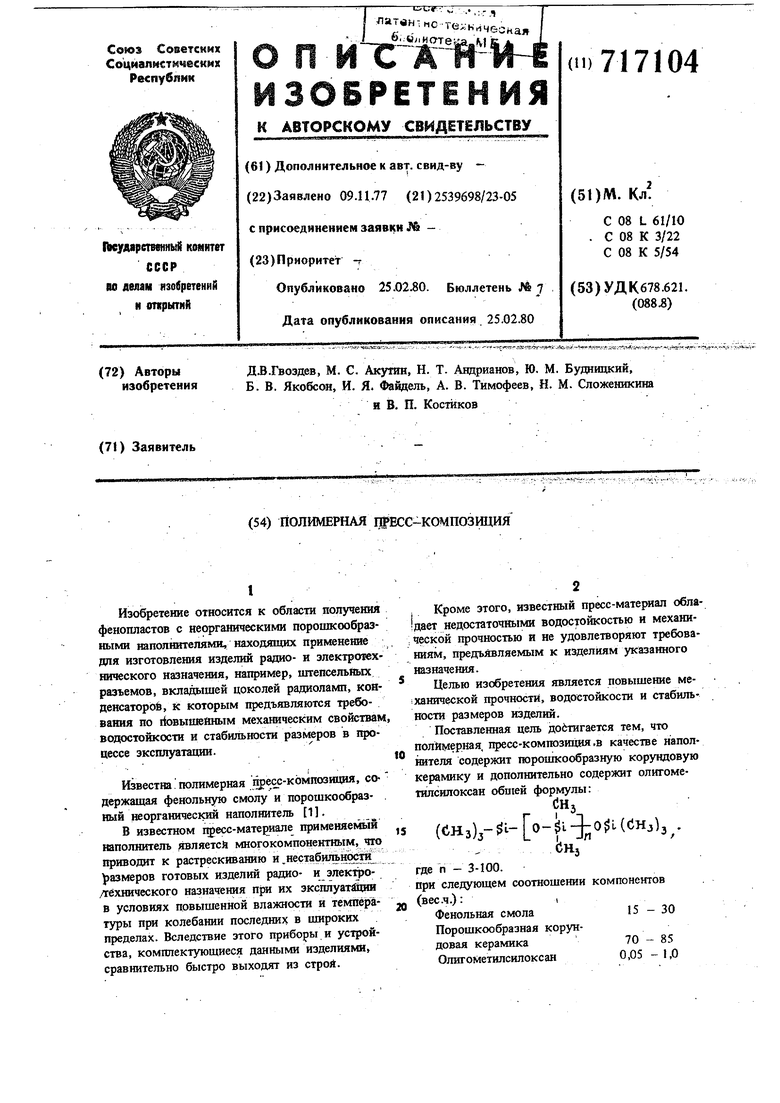

Изобретение относится к области получекия фенопластов с неорганическими порошкообразными напопнителямя, находящих применение для изготовления изделий радио- и злектротехнического назначения, например, штепсельйых разъемов, вкладышей цоколей радиоламп, конденсаторов, к которым предъявляются требования по lioBMmeHHbiM механическим свойствам водостойкости и стабильности размеров в процессе зксплуатацни. Известна полимерная j ecc-кЬмпозиция, содержащая фенольную смолу и порошкообразный неорганический наполнитель 1. В известном пресс-материале применяемый наполнитель являетсй многокомпонентным, что приводит к растрескиванию и .нестабитности )азмеров готовых изделий радио- и злектродехнического назначения при их эксплуатйщи в условиях повышенной влажности н температуры при колебании последних в широких пределах. Вследствие этого приборы и устройства, комплектуюшиеся данными изделиями, сравнительно быстро выходят из строй. Кроме зтого, известный пресс-материал обла дает недостаточными водостойкостью и механической прочностью и не удовлетворяют требованиям, предъявляемым к изделиям указанного назначения. Целью изобретения является повышение ме Ханической прочности, водостойкости и стабильности размеров изделий. Поставлениая цель добтигается тем, что полимерная, пресс-композиция ,в качестве наполнителя содержит тарошкообразную корундовую керамику и дополнительно содержит олигометилсилоксан обшей формулы: CHj (CH3),- L- o-ft- ;;O L(CH3)3,. .CHj где n - 3-100. при следующем соотношении компонентов (вес.ч.):I Фенольная смола15-30 Порошкообразная корундовая керамика70 85 Олигометилсилоксан 0,05 - 1,0 -3 Пороижообразная корундовая керамика представляет собой высокодисперсный (удельная поверхность не менее 3600 ) со стабильным химическим состайом порошок с высоким содержанием Основной каркас корундовой керамики составляют взаимосвязанные алюмосилоксановые и оксиалюминиевью звенья. В корундовой керамике содержатся не менее 85% AljOa, а также окислы SiOjjMnO, СггОз и другие (см. табл.1). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фенольный прессматериал | 1976 |

|

SU530894A1 |

| Стекловолокнистый прессматериал | 1977 |

|

SU729216A1 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

| Полимерная пресс-композиция | 1979 |

|

SU789545A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2428442C1 |

| Антифрикционный пресс-материал | 1974 |

|

SU513071A1 |

| Полимерная пресскомпозиция | 1975 |

|

SU562562A1 |

| Стеклопластик | 1980 |

|

SU891719A1 |

| Полимерная пресскомпозиция | 1981 |

|

SU1029210A1 |

| Полимерное связующее | 1979 |

|

SU865875A1 |

Помимо вышеуказанных, в качестве наполнителя могут, быть использованы также другие марки порошкообразной корундовой керамики

Олигометилсилоксаны представляют собой смесь жидких продуктов преимущественно линейной структуры общей формулы; СН5 .

(енз)з- 1-Го-$1- -о 1((;нз)з .

LIJn:

СНл

п 3-100,

В качестве фенольной смолы используются твердые резольные олигомеры, содержащие и не содержание в своем составе анилин. Причем, в случае использования резольного олигомера, не содержащего анилин для ПбйГьшеНия скорости отверждения ТфеЦ матёртла в собтав его вводят ускорители отверждения, тпример, гексаметИлентетрамии.

Олигометилсилоксан оказывает сильное пластифицирующее действие и вместе с тем улучшают смачиваемость связываюпщх поверхностей корундовой керамики.

Пресс-материал готовят по обычной технологии, применяемой в тфоизводстве фенопластов, путем смешения компонентов, вальцевания .смеси и последующим измельчением и просеиванием.

Пример 1. Пресс-материал i-бтовят в соответствии со следующей рецептурой, вес.ч.:

Резольный фенолформальдегидный олигомер15

Порошкообразная

корундовая керамика85

Олигометилсилоксан (вязкость 45-55 сп)1,0

Стеарат кальция1Д

Уротропин1,5

Отвешенные в соответствии с рецептурой компоненты перемешивают в шаровой мельнице в течение 30-50 мин, после чего композицию вальцуют на фрикционных вальцах при температуре рабочего валка 120-135°С и температуре холостого валка 105-1 в течение 4-6 мин, Отвальцованный материал измельчают на

мельнице до размера частиц не более 2-3 мм. Пресс-материал .перерабатывают в изделия (штепсельные разъемы, цокодй радиоламп и др)или стандартньте образцы для испытаний на гидравлических прессах тфямым и литьевым прессованием. Причем прямое прессование ведут по следующему режиму: предварительный подогрев в генераторе ГВЧ или термошкафу в течение 10-15 мин до размягчения, температура офор 1ляющих частей пресс-формы 160-170°С; удельное давление прессования 25Q-350 кг/см, выдержка в прессе 60 сек. на 1 мм толщины даделия, а литьевое прессование ведут по режиму: температура загрузочной камеры 140°С+5°С, выдержка в загрузочной камере 5-6 мин; температура плит пресса - 160-170°С, удельное давление прессования 700t50 кгс/см ; выдержка 60 сек, на 1 мм толиошы изделия.

Пример 2. Пресс-материал готовят в соответствии со следуюцдей рецептурой, вес.ч: Резольный феноламиншшноформ- :.

.. альдегидный олигомер20

Порошкообразная корундовая керамика80

Олигометилсилоксан (вязкость 95-105 сп)0,5

Стеарат кальция1

Смесь в дальнейшем обрабатьшают по примеру 1.

Пример 3. Пресс-мате1риал ГОТОВЯТ в соответствии со следующей рецетурой, вес.ч.:

Резольный феноланилииоформальдегидный. олигомер30

Порошкообразная корундовая керамика70

Олигометилсилоксан (вязкость 190-210 сп)0,05

Стеарат кальция.1,0

Смесь в дальнейшем обрабатьтают iro примеру 1..

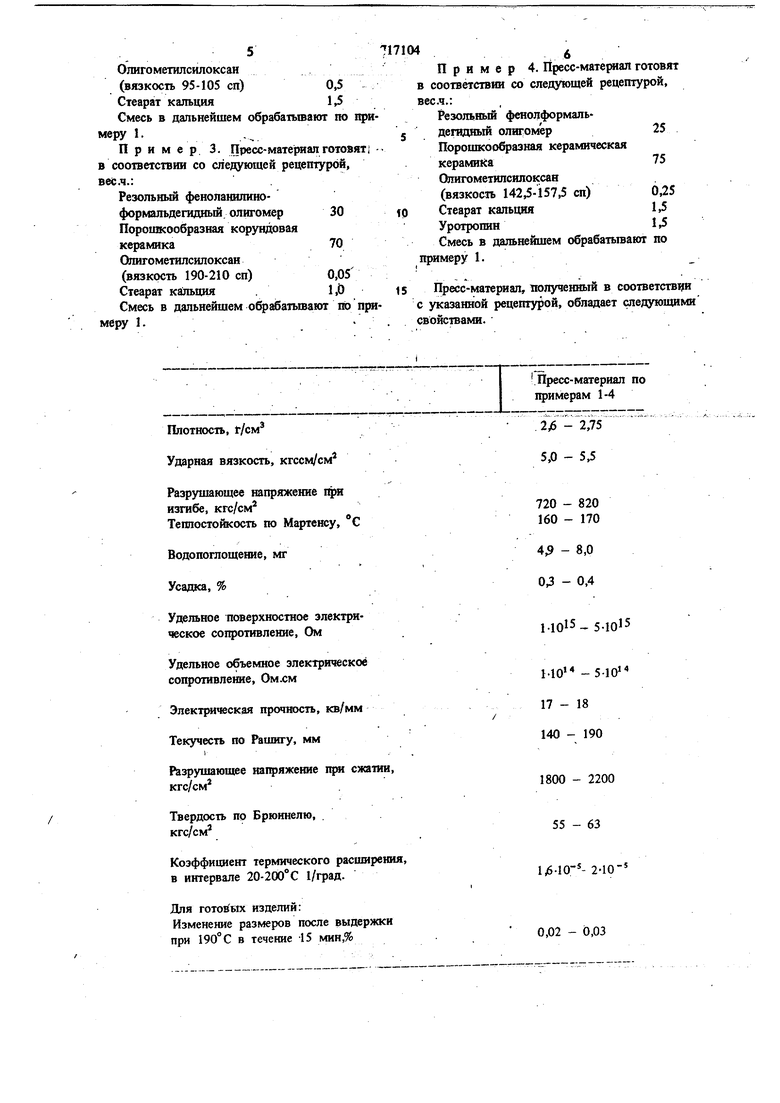

Плотность, t/CM

Ударная вязкость, кгссм/см

Разрушающее напряжение 1фи изгибе, кгс/см Теплостойкость по Мартенсу, С

Водопоглощение, мг Усадка, %

Удельное поверхностное электрическое сопротивление. Ом

Удельное объемное злектрическое сопротивление, Ом.см

Электрическая прочность, кв/мм

Текучесть по Рашигу, мм

1

Разрушающее напряжение щт сжатии

кгс/см

Твердость по Брюннелю, .

кгс/см

Коэффициент термического расширени в интервале 20-200°С 1/град.

Для готовых изделий:

Изменение размеров после выдержки

при 190°С в течение -15 мин,%

Пример 4. Пресс-матертал готовят в соответствии со следующей рецептурой, вес.ч.:

Резольный фенолформальдепздный олигошр25

Порошкообразная керамическая

керамика75

Олигометилсилоксан

(вязкость 142,5-157,5 сп)0,25

Стеарат кальция1,5

Уротропин1,5

Смесь в дальнейшем обрабатывают по примеру 1.

15 Пресс-материал, полученный в соответствщ с указанной рецептурой, обладает следующими свойствами.

Пресс-материал по примерам 1-4

- 2,75 5,0 - 5,5

720 - 820 160 - 170

4 - 8,0 0,3 - 0,4

1-1015- 5-1015

МО -5-10 17 - 18 140 - 190

1800 - 2200 55 - 63

Ij6-10-- 2-10

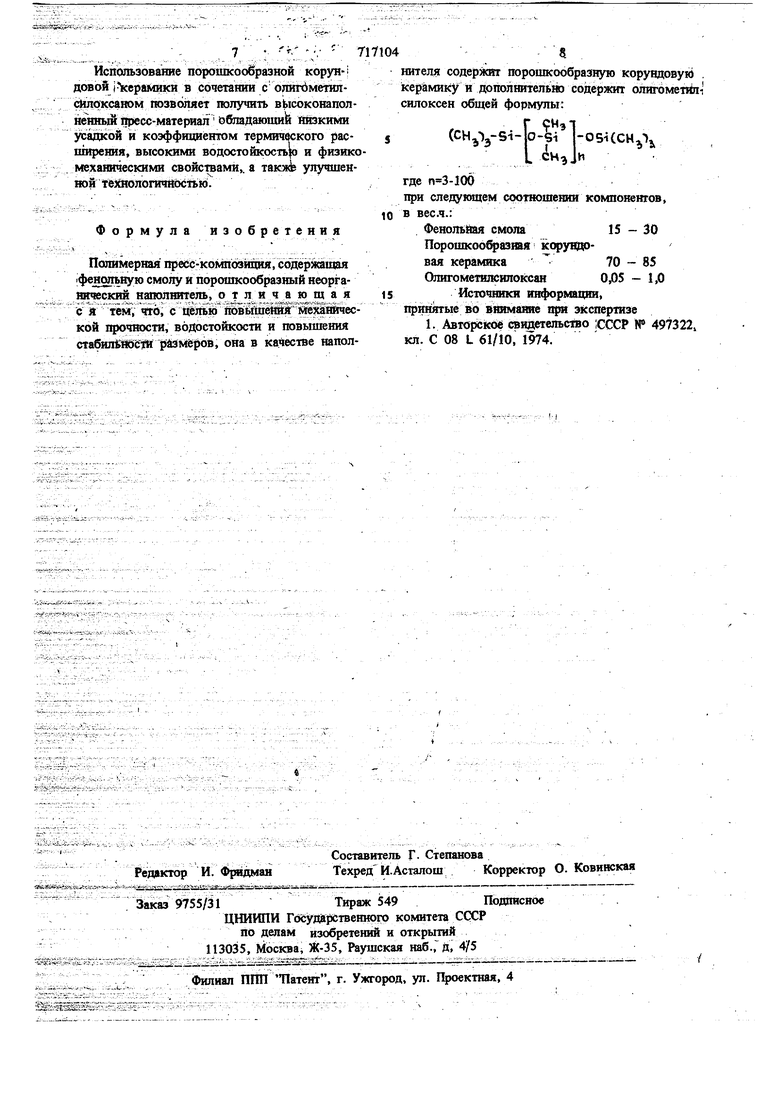

0,02 - 0,03 7 : ;. 7 Использовсшие порошкообразной корун- i довой (Керамики в сочетании с олигбметилduTOKcaHOM позволяет получить вЬ1соконаполненныи йресс-материал ббладаюишЙ йиакими усадкой и коэффициентом термического расигареиия, высокими водостойкость|о и физико л еханичесю1ми свойсшами,. а такя улучшенюй технологичйостыб Формула изобретения Полимерная пресс-компбзйщш, содержащая фенштьную смолу и порошкообразный неорганический наполнитель, о т л и ч а я с и тем, что, с целью повышения мемнйческой прочиости, водостойкости и повышения стабильности размеров, она в качестве наполнителя содержит порошкообразн)гю корундовук) керамику н дополнительно содержит олигометйлсилоксен общей формулы: i-p-9il-OS-i (CH yS-i-lo-05i(CH,, ,и где n 3-100 при следующем соотношении компонентов, в вес.ч.: Фенольйая смола15-30 Порошкоо азиая кс ундавая керамика - 85 Олигометилсилоксш0,05 - 1,0 Источники информации, принятые во внимание при экспертизе 1. ABTOpckoe евидегельстао ;СССР N 497322, кл. С 08 L 61/10, 1974.

Авторы

Даты

1980-02-25—Публикация

1977-11-09—Подача