Применяемые на трубосварочных заводах станки для правки и охлаждения газовых труб обладают тем недостатком, что труба выходит недостаточно охлажденной и при этом не только жжет рукавицы, но часто дает ожоги и рук обслуживающих рабочих. При этом выпущенные станком трубы обладают еще кривизной, и при дальнейщей обработке их в обрезном станке возникает лищнее трение и вредные толчки, что приводит к несчастным случаям и ушибам обслуживающих станки рабочих. Кроме того, трубы получают неровную обрезку концов, что понижает производительность обрезного станка и качество трубы. Далее при нарезке трубы, имеющие кривизну, получают однобокую резьбу и требуют исправления или окончательного их забракования.

Все вышеперечисленные недостатки являются следствием неудачной конструкции известных правильных станков. Кроме того, существующие правильные станки требуют большого количества обслуживающего персонала для ручного переноса труб по валкам станка, а равно и для обслуживания станка вообще.

Предлагаемый усовершенствованный правильный станок отличается

от существующих тем, что он имеет дополнительный механизм для транспортировки труб по правильным роликам, благодаря чему достигается автоматизация всего процесса.

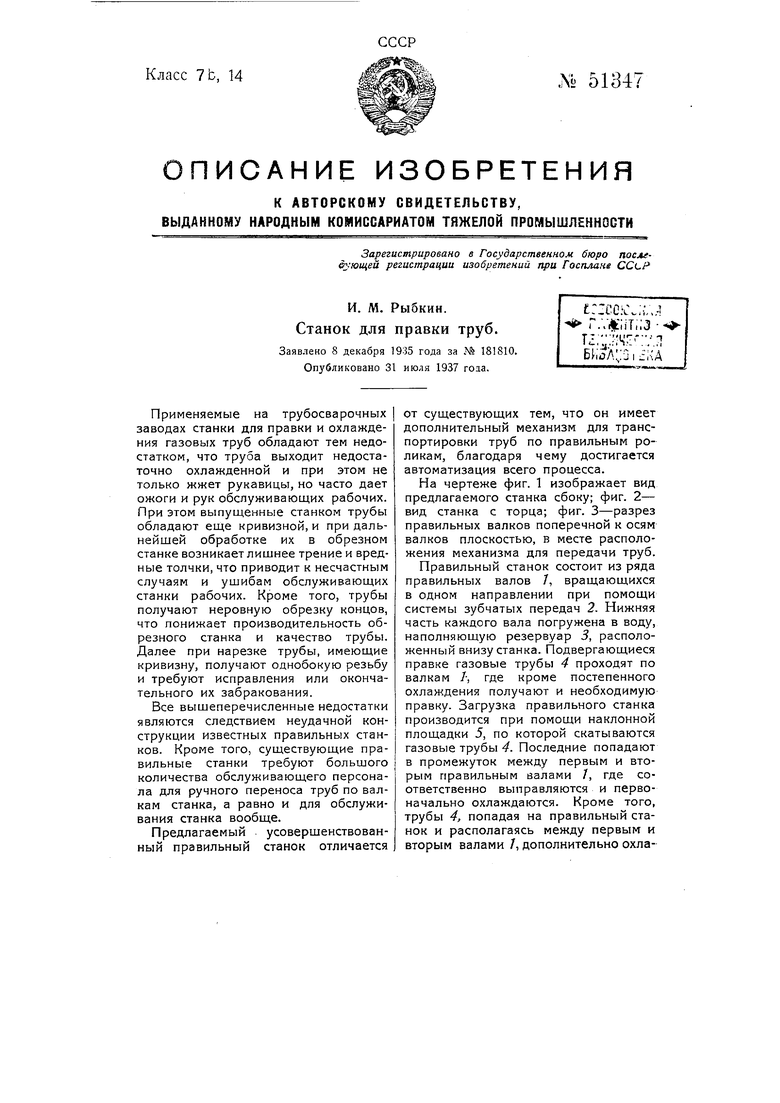

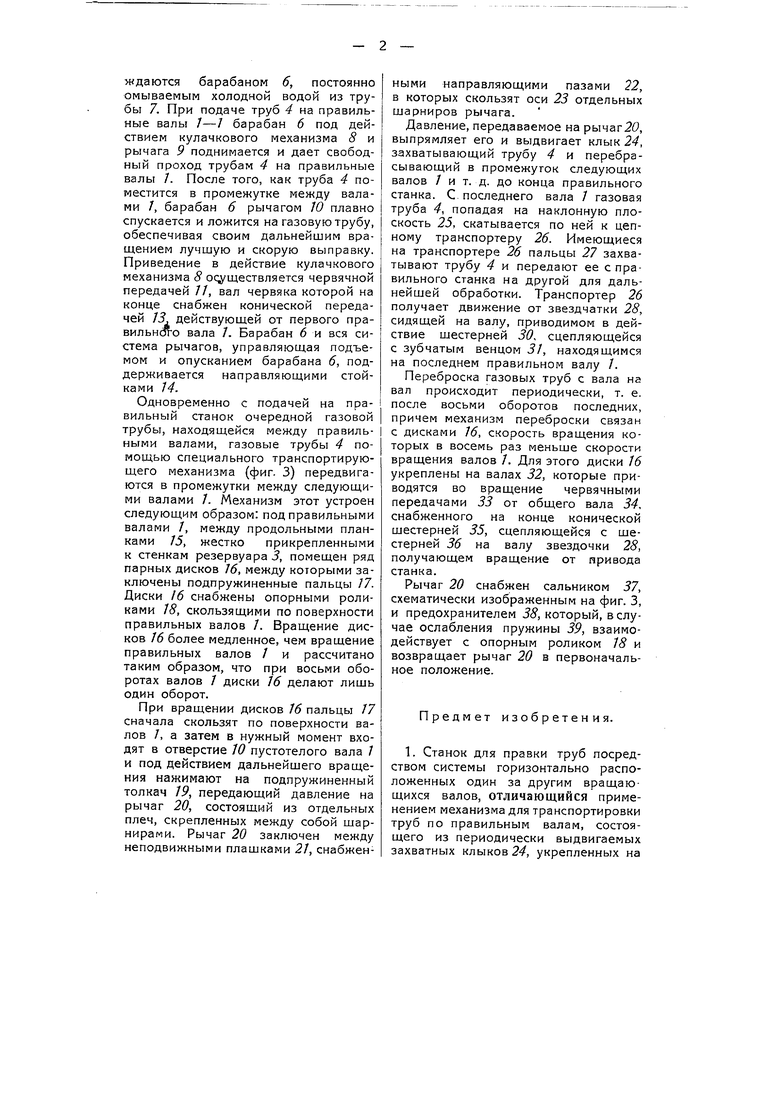

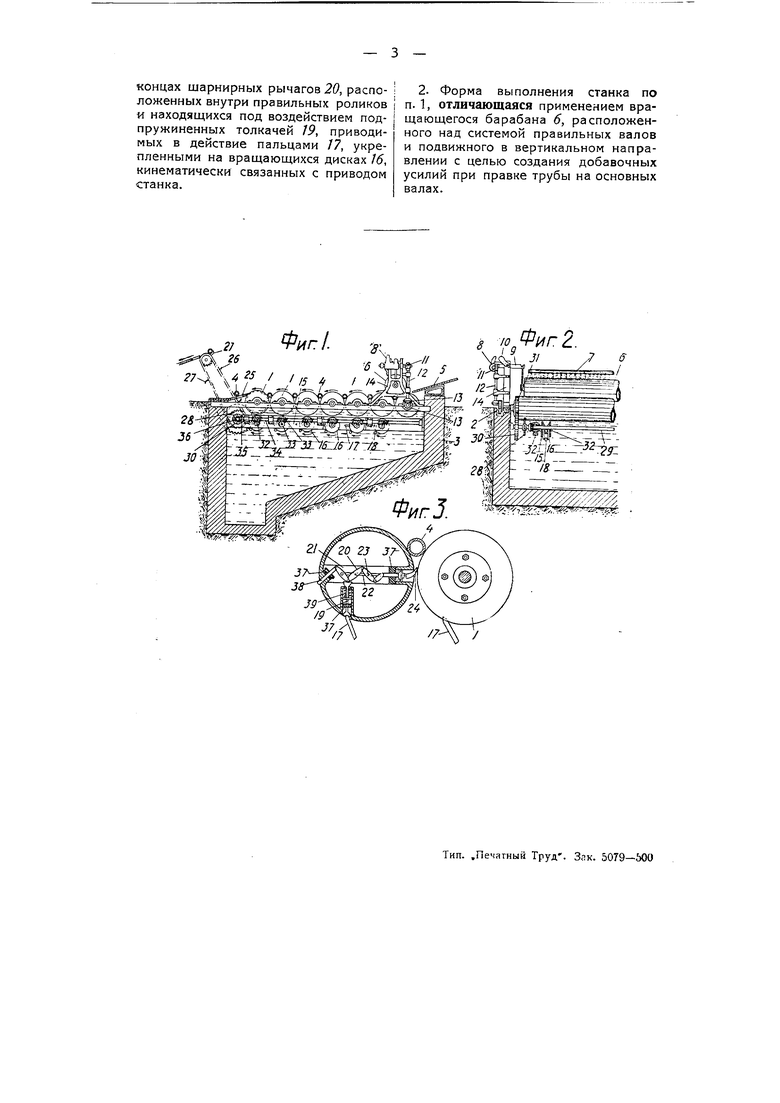

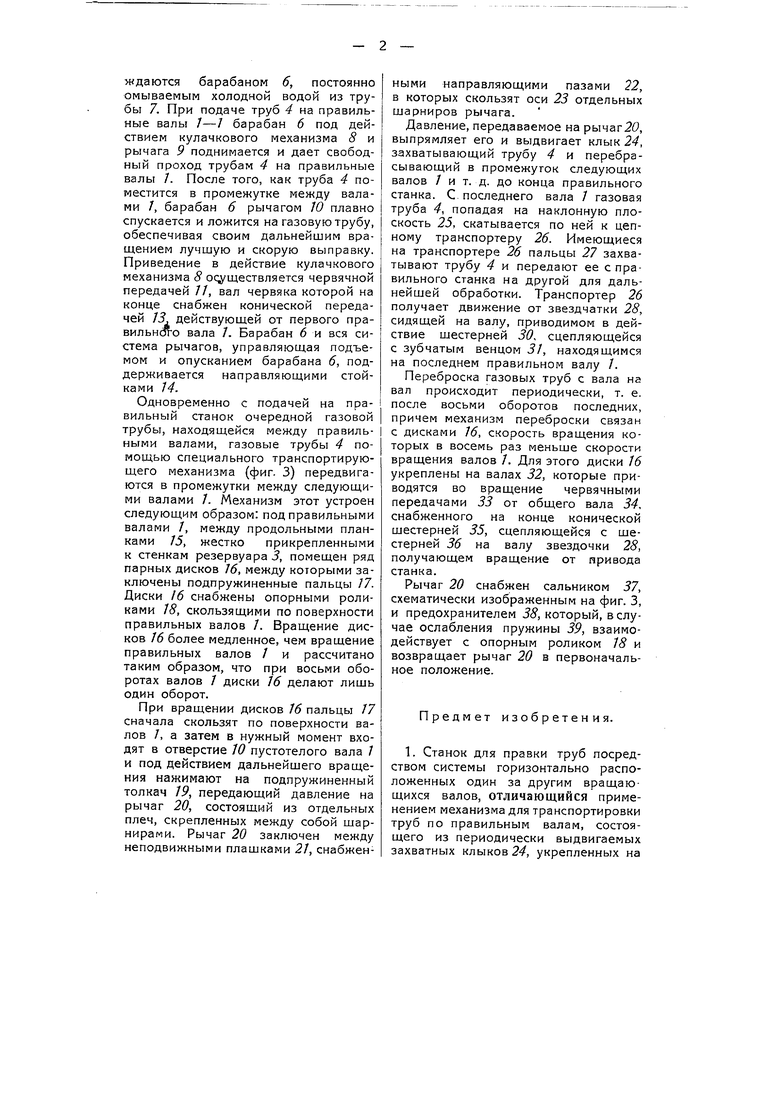

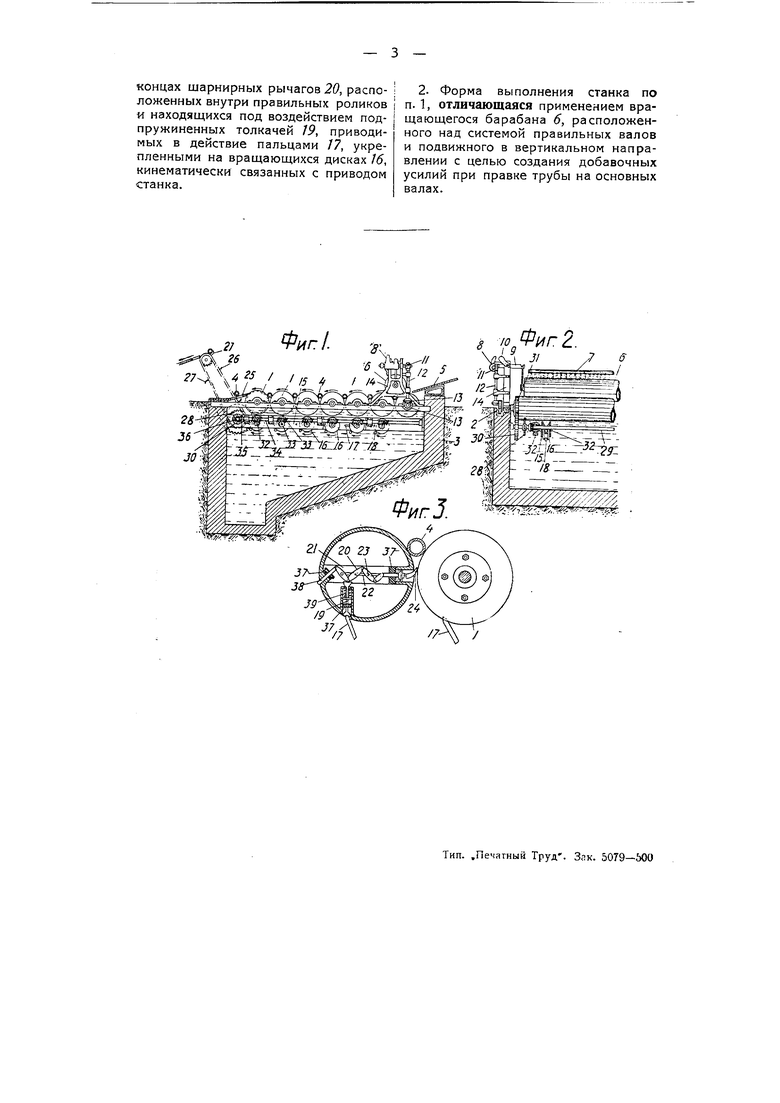

На чертеже фиг. 1 изображает вид предлагаемого станка сбоку; фиг. 2- вид станка с торца; фиг. 3-разрез правильных валков поперечной к осям валков плоскостью, в месте расположения механизма для передачи труб.

Правильный станок состоит из ряда правильных валов 7, вращающихся в одном направлении при помощи системы зубчатых передач 2. Нижняя часть каждого вала погружена в воду, наполняющую резервуар 3, расположенный внизу станка. Подвергающиеся правке газовые трубы 4 проходят по валкам /-, где кроме постепенного охлаждения получают и необходимую правку. Загрузка правильного станка производится при помощи наклонной площадки 5, по которой скатываются газовые трубы 4. Последние попадают в промежуток между первым и вторым правильным валами 1, где соответственно выправляются и первоначально охлаждаются. Кроме того, трубы 4, попадая на правильный станок и располагаясь между первым и вторым валами /, дополнительно охлаждаются барабаном б, постоянно омываемым холодной водой из трубы 7. При подаче труб 4 на правильные валы 7-/ барабан б под действием кулачкового механизма 8 и рычага 9 поднимается и дает свободный проход трубам 4 на правильные валы 7. После того, как труба 4 поместится в промежутке между валами 7, барабан 6 рычагом Ю плавно спускается и ложится на газовую трубу, обеспечивая своим дальнейшим вращением лучшую и скорую выправку. Приведение в действие кулачкового механизма 8 осуществляется червячной передачей 77, вал червяка которой на конце снабжен конической передачей J3, действующей от первого правильного вала 7. Барабан 6 и вся система рычагов, управляющая подъемом и опусканием барабана 6, поддерживается направляющими стойками М.

Одновременно с подачей на правильный станок очередной газовой трубы, находящейся между правильными валами, газовые трубы 4 помощью специального транспортирующего механизма (фиг. 3) передвигаются в промежутки между следующими валами 7. Механизм этот устроен следующим образом: под правильными валами 7, между продольными планками 75, жестко прикрепленными к стенкам резервуара 5, помещен ряд парных дисков 76, между которыми заключены подпружиненные пальцы 77. Диски 76 снабжены опорными роликами 75, скользящими по поверхности правильных валов 7. Вращение дисков 76 более медленное, чем вращение правильных валов 7 и рассчитано таким образом, что при восьми оборотах валов 7 диски 76 делают лищь один оборот.

При вращении дисков 76 пальцы 77 сначала скользят по поверхности валов 7, а затем в нужный момент входят в отверстие 70 пустотелого вала 7 и под действием дальнейщего вращения нажимают на подпружиненный толкач 7Р, передающий давление на рычаг 20, состоящий из отдельных плеч, скрепленных между собой щарнирами. Рычаг 20 заключен между неподвижными плашками 27, снабженными направляющими пазами 22, в которых скользят оси 23 отдельных щарниров рычага.

Давление, передаваемое на рычаг20, выпрямляет его и выдвигает клык 24, захватывающий трубу 4 и перебрасывающий в промежуток следующих валов 7 и т. д. до конца правильного станка. С. последнего вала 7 газовая труба 4, попадая на наклонную плоскость 25, скатывается по ней к цепному транспортеру 26. Имеющиеся на транспортере 26 пальцы 27 захватывают трубу 4 и передают ее с правильного станка на другой для дальнейшей обработки. Транспортер 26 получает движение от звездчатки 28, сидящей на валу, приводимом в действие шестерней 30, сцепляющейся с зубчатым венцом 57, находящимся на последнем правильном валу 7.

Переброска газовых труб с вала на вал происходит периодически, т. е. после восьми оборотов последних, причем механизм переброски связан с дисками 76, скорость вращения которых в восемь раз меньше скорости вращения валов 7. Для этого диски 76 укреплены на валах 32, которые приводятся во вращение червячными передачами 33 от общего вала 34, снабженного на конце конической щестерней 35, сцепляющейся с шестерней 36 на валу звездочки 28, получающем вращение от привода станка.

Рычаг 20 снабжен сальником 37, схематически изображенным на фиг. 3, и предохранителем 38, который, в случае ослабления пружины 39, взаимодействует с опорным роликом J8 и возвращает рычаг 20 в первоначальное положение.

Предмет изобретения.

1. Станок для правки труб посредством системы горизонтально расположенных один за другим вращающихся валов, отличающийся применением механизма для транспортировки труб по правильным валам, состоящего из периодически выдвигаемых захватных клыков 24, укрепленных на

концах шарнирных рычагов 20, расположенных внутри правильных роликов и находящихся под воздействием подпружиненных толкачей 19, приводимых в действие пальцами 17, укрепленными на вращающихся дисках 16, кинематически связанных с приводом станка.

2. Форма выполнения станка по п. 1, отличающаяся применением вращающегося барабана б, расположенного над системой правильных валов и подвижного в вертикальном направлении с целью создания добавочных усилий при правке трубы на основных валах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обрезное устройство к блюмингу | 1937 |

|

SU51693A1 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| Станок для обмотки роторов и статоров электрических машин | 1930 |

|

SU34648A1 |

| СТАНОК ДЛЯ ПРАВКИ ЛИСТОВОГО МЕТАЛЛА | 1930 |

|

SU38519A1 |

| Станок для изготовления щитов из камыша | 1932 |

|

SU33289A1 |

| СТАНОК ДЛЯ ПРАВКИ КЛАПАНА | 2000 |

|

RU2188093C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН ИЗ КАМЫША | 1928 |

|

SU20797A1 |

| ПРИСПОСОБЛЕНИЕ К АВТОМАТИЧЕСКИМ ТОКАРНЫМ СТАНКАМ ДЛЯ ПОДАЧИ МАТЕРИАЛА | 1931 |

|

SU38565A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для изготовления катушек | 1929 |

|

SU15152A1 |

8 f,2.

- 31

Авторы

Даты

1937-01-01—Публикация

1935-12-08—Подача