Изобретение относится к области машиностроения, в частности к правильным машинам для холодной правки коротких деталей сложной формы, типа клапана двигателя автомобиля и т.д.

Известна правка стержневых деталей с помощью трех валков по а. с. 1761333, кл. В 21 D 3/02, 1992 г., осуществляемая на стане ПРС-250, в котором имеются два опорных валка и один зажимной валок с соотношением диаметра валков к диаметру заготовки 4,5-6,0. За счет указанного соотношения диаметров витки винтового профиля взаимно не перекрываются в процессе обработки, что во многом упрощает наладку и расчет конструкции стана.

Однако это же приводит к ограничению технологических возможностей. Практически невозможна регулировка и подналадка в сторону увеличения прогиба заготовки между витками валков ввиду смыкания опорных (не винтовых) участков несущих и зажимных валков. Кроме того, при указанном соотношении диаметров заготовки и валков недостаточна жесткость инструментальной системы, что не обеспечивает качества обработки по всей длине заготовки из-за отгибания валков. То есть для образования так называемого "пластического шарнира" жесткость инструментальной системы должна быть на несколько порядков выше жесткости заготовки.

Наиболее близким к заявляемому решению является устройство для правки цилиндрических изделий по а.с. 399267, кл. В 21 D 3/02, 1973 г., принятое за прототип и содержащее три правильных валка с винтовыми выступами, выполняющих правку за счет трех пружин, прижимающих рычаги с валками к детали, отвод которых осуществляется пневмоцилиндрами. Правка происходит при совместном вращении валков и детали посредством привода от раздаточной шестерни, находящейся в зацеплении с тремя блоками шестерен, передающих вращение валкам, закрепленным на рычагах, имеющих общие оси с блоками. Кроме того, имеются полуцентры, управляемые кулачками, обеспечивающими загрузку-выгрузку деталей.

Недостатком прототипа является сложность его кинематики, в которой участвуют десятки зубчатых колес и подшипниковых узлов. Правильные валки оказались заперты внутри кинематических цепей и несущих корпусов, что недопустимо для инструмента, нуждающегося в контроле и периодической смене.

Усложняющим элементом является наличие полуцентров, управляемых кулачковыми механизмами, для предварительной установки детали на оси обработки в момент загрузки. Так как инструментальная схема выполнена по принципу самоцентрирования, а привод валков пружинный, то в момент силового замыкания полуцентры, удерживающие деталь на оси обработки, могут вызвать кинематическую неопределенность, ухудшающую технологическую стабильность правки.

Технической задачей, решаемой предлагаемым техническим решением, является упрощение кинематики привода инструментального блока и расширение технологических возможностей станка.

Для решения поставленной технической задачи станок, содержащий станину, смонтированный на ней инструментальный блок с тремя винтовыми роликами, установленными на поворотных эксцентриковых валах, связанных с пневмоцилиндром, раздаточное колесо и связанные с ним три блока колес, снабжен колесами, закрепленными соосно винтовым роликам на их нижних торцах с обеспечением связи центрального раздаточного колеса с тремя блоками колес посредством передачи с внутренним зацеплением, опорным диском, связанным с одним из винтовых роликов, реечным механизмом, кинематически связанным через колеса с эксцентриковыми валами, механизмом торцевой правки, имеющим каретку, выполненную в виде плиты с призматическими направляющими, шарнирным подшипником и размещенным в нем гнездом базирования головки клапана, фиксатором головки клапана с пневмоприводом и закрепленными на его штоке телами качения.

Упрощение кинематики привода инструментального блока достигается за счет того, что он снабжен колесами, закрепленными соосно винтовым роликам на их нижних торцах с обеспечением связи центрального раздаточного колеса с тремя блоками колес посредством передачи с внутренним зацеплением, опорным диском, связанным с одним из винтовых роликов, реечным механизмом, кинематически связанным через колеса с эксцентриковыми валами.

Расширение технологических возможностей станка обеспечивается за счет того, что он снабжен механизмом торцевой правки, имеющим каретку, выполненную в виде плиты с призматическими направляющими, шарнирным подшипником и размещенным в нем гнездом базирования головки клапана, фиксатором головки клапана с пневмоприводом и закрепленным на его штоке телами качения.

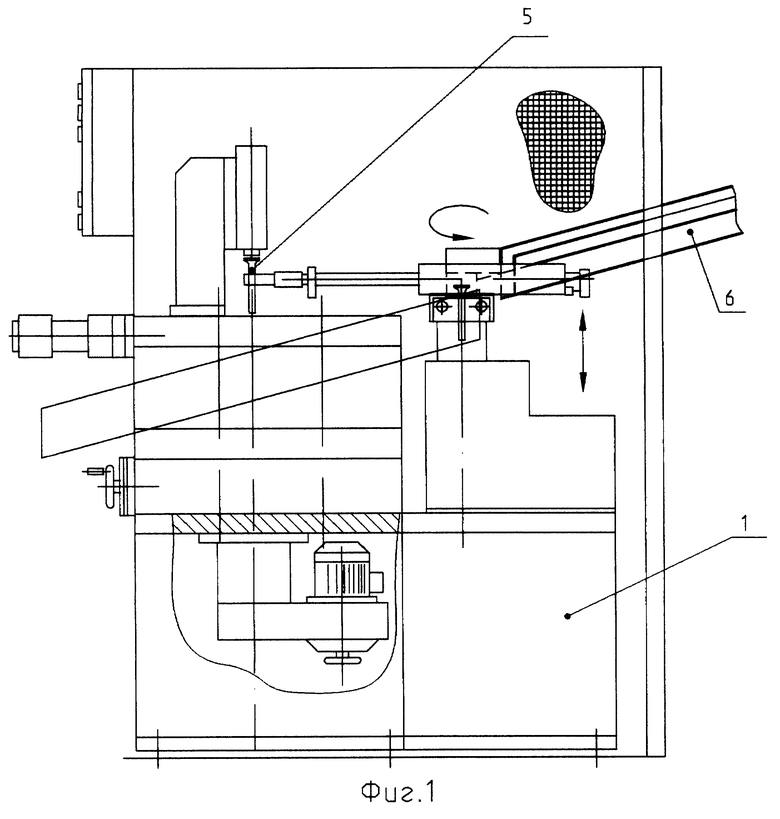

На фиг.1 показана компоновка станка (главный вид);

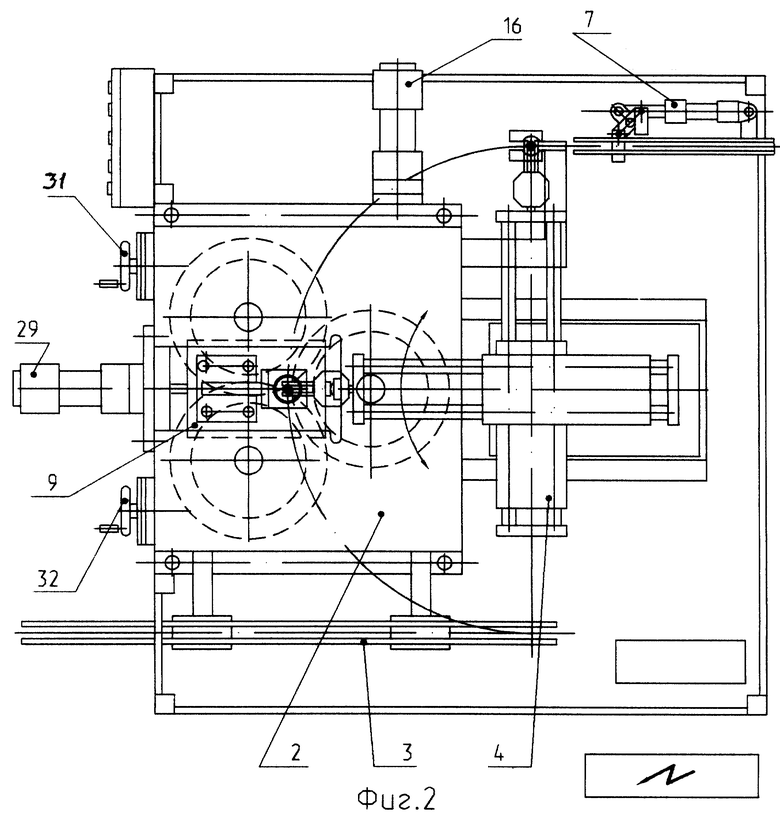

на фиг.2 - компоновка станка (вид сверху);

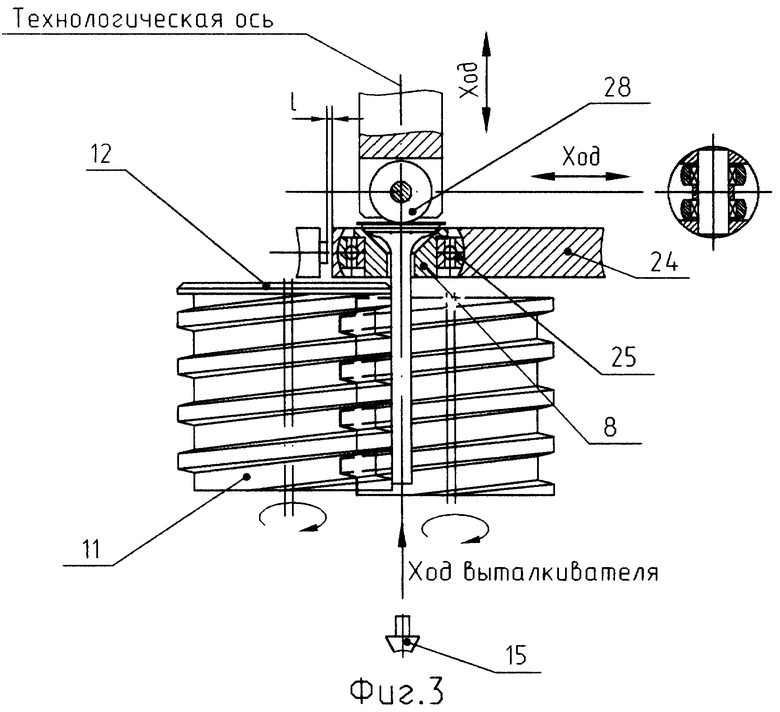

на фиг.3 - технологическая наладка правки клапана (стержня и головки);

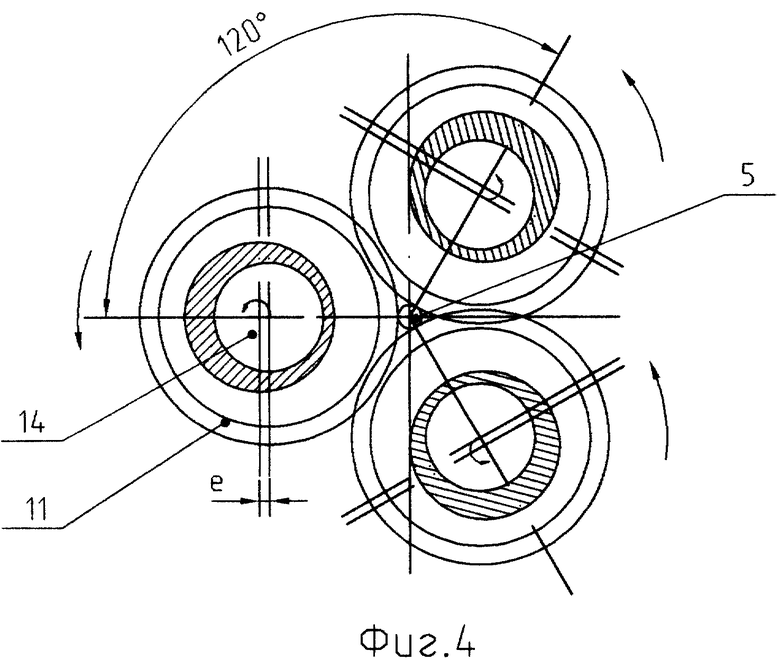

на фиг.4 - технологическая схема правки стержня клапана тремя валками;

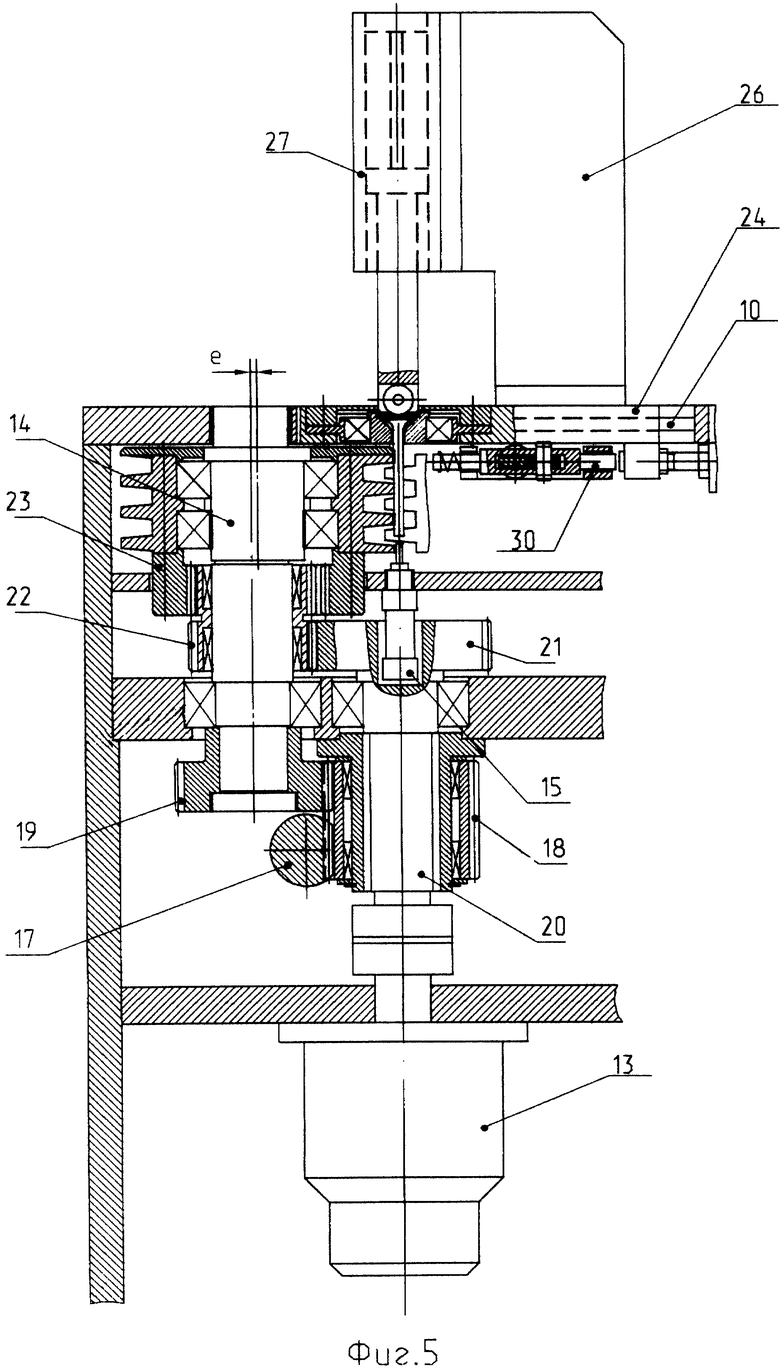

на фиг.5 показана конструкция инструментального блока с приводом.

Станок для правки клапана автомобиля (фиг.1,2) имеет в своем составе станину 1 с установленными на ней инструментальным блоком 2, лотком выгрузки 3 и двуруким манипулятором 4, выполняющим функцию передачи клапана 5 с лотка загрузки 6 внешней транспортной системы, имеющей в нижней части дозатор 7 поштучной выдачи на технологическую ось (фиг.3), с последующей загрузкой в гнездо базирования 8 механизма торцевой правки 9, размещенного в направляющих пазах 10 (фиг.5) инструментального блока 2, и выгрузки обработанного клапана 5 на лоток 3 выгрузки.

Инструментальный блок 2 выполнен по кинематической схеме с тремя винтовыми роликами 11 (фиг. 3), один из которых имеет опорный диск 12 для опоры клапана 5 при правке его головки, причем витки винтовой нарезки роликов 1-1, охватывая клапан 5, обеспечивают правку его стержня и надежное вращение клапана 5, задаваемое приводом 13 (фиг.5), размещенным в нижней части инструментального блока 2.

Винтовые ролики 11 закреплены с возможностью вращения на трех эксцентриковых валах 14, установленных под углом 120o (фиг.4) и имеющих эксцентриситет е, равный некоторой величине перемещения винтовых роликов 11 относительно технологической оси, необходимой для правки путем образования "пластического шарнира" и позволяющей производить беспрепятственную загрузку-выгрузку с помощью манипулятора 4 и пневмовыталкивателя 15, закрепленного внутри инструментального блока 2 ниже плоскости винтовых роликов 11.

Поворот эксцентриковых валов 14 (фиг.4), необходимый для подвода-отвода винтовых роликов 11, обеспечивается пневмоцилиндром 16 (фиг.2), размещенным на инструментальном блоке 2, шток которого приводит рейку 17 (фиг.5) реечного механизма синхронного поворота осей эксцентриковых валов 14.

Реечный механизм представляет собой центральное раздаточное колесо 18, связанное с рейкой 17 и тремя колесами 19, консоль но закрепленными на эксцентриковых валах 14. Через центральное раздаточное колесо 18 проходит вал 20 привода 13 задающего вращения винтовых роликов 11, на котором крепится раздаточное колесо 21, связанное с тремя блоками колес 22, имеющими возможность свободного вращения на эксцентриковых валах 14 и способными передавать вращение винтовым роликам 11 посредством передачи с внутренним зацеплением за счет колес 23, закрепленных на нижних торцах винтовых роликов 11.

Для правки головки клапана 5 служит механизм торцевой правки 9, имеющий каретку 24 в виде плиты с призматическими направляющими, имеющими возможность скольжения в направляющих пазах 10, и несущий гнездо базирования 8 в шарнирном подшипнике 25, а также фиксатор 26 головки клапана 5 с пневмоприводом 27, на штоке которого закреплены тела качения 28. Перемещение каретки 24 на величину L обеспечивается пневмоцилиндром 29 (фиг.3), шток которого связан с узлом 30 тонкой настройки величины сдвига, расположенным в нижней части каретки 24 (подробно не показано). На внешней стороне инструментального блока 2 размещены маховик 31 тонкой настройки величины сдвига и маховик 32 регулировки степени сведения винтовых роликов 11.

Станок работает следующим образом.

Клапан 5, взятый манипулятором 4 (фиг.1,2) с лотка загрузки 6 после срабатывания дозатора 7, устанавливается в гнездо базирования 8 (фиг.3). При этом стержень клапана 5 упирается в пневмовыталкиватель 15, который после освобождения клапана 5 манипулятором 4 опускается вниз. Рука манипулятора 4 отводится, и затем он разворачивается на 90o для взятия следующего клапана 5. Вторая рука манипулятора 4 при этом спозицирована на оси гнезда базирования 8 и подготовлена к взятию обработанного клапана 5. Фиксация головки клапана 5 в гнезде базирования 8 осуществляется при опускании штока пневмопривода 27 с упором тел качения 28 в головку клапанов 5. Затем при срабатывании пневмоцилиндра 16 происходит одновременный разворот эксцентриковых валов 14 с винтовыми роликами 11 в рабочее пополнение до силового замыкания винтовых роликов 11 на поверхности стержня клапана 5 (фиг.4). Степень обжатия или угловой ход подвода винтовых роликов 11 к центру клапана 5 предварительно регулируется маховиком 32. Начинается вращение клапана 5. Одновременно включается пневмоцилиндр 29 привода механизма 9 торцевой правки, что приводит к сдвигу каретки 24 с гнездом базирования 8 на некоторую величину L и соответственно - отклонению головки клапана 5 относительно его стержня за счет его упора в опорный диск 12, что приводит к многократному перегибу консольной части клапана 5.

После завершения цикла правки винтовые ролики 11 отводятся в исходное положение, пневмовыталкиватель 15 приподнимает клапан 5 на высоту взятия манипулятором 4. Манипулятор 4 выносит клапан 5 из рабочей зоны и сбрасывает его в лоток выгрузки 3. Далее последовательность действий повторяется.

Использование станка позволяет при весьма компактной кинематической схеме выполнить сразу две операции (правка стержня клапана и правка его головки). добиться стабильности размерных наладок из-за отсутствия деталей быстрого износа. Кроме того, данное конструкторское решение обеспечивает нечувствительность размерной наладки от стабильности отклонений формы головки, так как базирование головки клапана происходит на конической поверхности гнезда до начала обработки, а ее фиксация гарантирована при любом припуске по торцу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136423C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2021092C1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| ПОДВЕСНОЕ МАНИПУЛИРУЮЩЕЕ УСТРОЙСТВО С РУЧНЫМ УПРАВЛЕНИЕМ | 2014 |

|

RU2561559C1 |

| ПРИКАТОЧНОЕ УСТРОЙСТВО К СТАНКУ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1999 |

|

RU2172255C2 |

Изобретение относится к машиностроению, в частности к правильным машинам для холодной правки коротких деталей сложной формы, например клапана двигателя автомобиля и т.д. Раздаточное колесо станка связано с тремя блоками колес посредством передачи с внутренним зацеплением за счет колес, закрепленных соосно с роликами на нижних их торцах. Ролики, с одним из которых связан опорный диск, посажены на поворотные эксцентриковые валы, размещенные в инструментальном блоке и связанные кинематически через зубчатые колеса с реечным механизмом. Станок содержит фиксатор головки клапана с пневмоприводом, на штоке которого закреплены тела качения, а также содержит каретку, выполненную в виде плиты с призматическими направляющими и гнездом базирования головки клапана, размещенным в шарнирном подшипнике. Упрощается кинематика привода инструментального блока и расширяются технологические возможности. 5 ил.

Станок для правки клапана, содержащий станину, смонтированный на ней инструментальный блок с тремя винтовыми роликами, установленными на поворотных эксцентриковых валах, связанных с пневмоцилиндром, раздаточное колесо и связанные с ним три блока колес, отличающийся тем, что он снабжен колесами, закрепленными соосно с винтовыми роликами на их нижних торцах с обеспечением связи центрального раздаточного колеса с тремя блоками колес посредством передачи с внутренним зацеплением, опорным диском, связанным с одним из винтовых роликов, реечным механизмом, кинематически связанным через колеса с эксцентриковыми валами, механизмом торцевой правки, имеющим каретку, выполненную в виде плиты с призматическими направляющими, шарнирным подшипником и размещенным в нем гнездом базирования головки клапана, фиксатором головки клапана с пневмоприводом и закрепленными на его штоке телами качения.

| В П Т БФОНД SHOOEPTOO | 0 |

|

SU399267A1 |

| Способ правки цилиндрических изделий | 1989 |

|

SU1761333A1 |

| СТАНОК ДЛЯ ПРАВКИ И РЕЗКИ ПРУТКОВОГО МАТЕРИАЛА | 1992 |

|

RU2006312C1 |

| GB 1045556, 19.03.1963 | |||

| US 4144730, 20.03.1979. | |||

Авторы

Даты

2002-08-27—Публикация

2000-07-04—Подача