1

Изобретение относится к способам получечения эпоксидных смол конденсацией дифенилолпропана с эпихлоргидрином.

Известны способы получения эпоксидных смол щелочной конденсацией дифенилолпропана с эпихлоргидрином в среде растворителей, в частности изоиропиловом спирте и его смесях с ароматическими углеводородами. При этом достигается ускорение процессов смолообразования в 8-10 раз по сравнению с другими известными способами. Низкомолекулярные смолы по этому способу получают при молярном соотношении дифенилолпропана и эпихлоргидрина 1 : 10, а изопропанола берут до 250% от веса эпихлоргидрина. Высокая скорость реакций достигается благодаря наличию в реакционной смеси изопропилового спирта и примеиению водных растворов щелочи. Все это способствует улучшению условий массо- и теплообмена.

К недостаткам этого способа следует отнести высокую вязкость получаемых смол и низкое содержание эпоксидных групп в конечном продукте.

Известен способ получения эпоксидных смол с выделением продукта с низкой вязкостью и высоким содержанием эпоксидных групп, для чего раствор смолы в иизковязких

растворителях термостатируют несколько дней в присутствии «затравки. Однако длительность процесса (3-7 сут) и низкий выход смолы (6-9%) приводят к тому, что этот способ может быть использован лишь как препаративный.

Цель изобретения - сокращение длительиости процесса, повышение выхода продукта

и упрощение технологии. Указанная цель достигается тем, что конденсацию дифенилоллропана с эпихлоргидрином ведут в присутствии эпоксидиановой смолы (диглицидный эфир дифенилолпропана). При этом вместо

предполагаемой олигомеризации за счет реакций введенных глицидиых эфиров дифенилолпропана с имеющимся в реакционной смеси дифенилолпропаиом обеспечиваются хорошие условия для получения только гллцидных эфиров дифенилолпропана. что подтверждается высоким содержанием эпоксидных групп в смоле и ее низкой вязкостью.

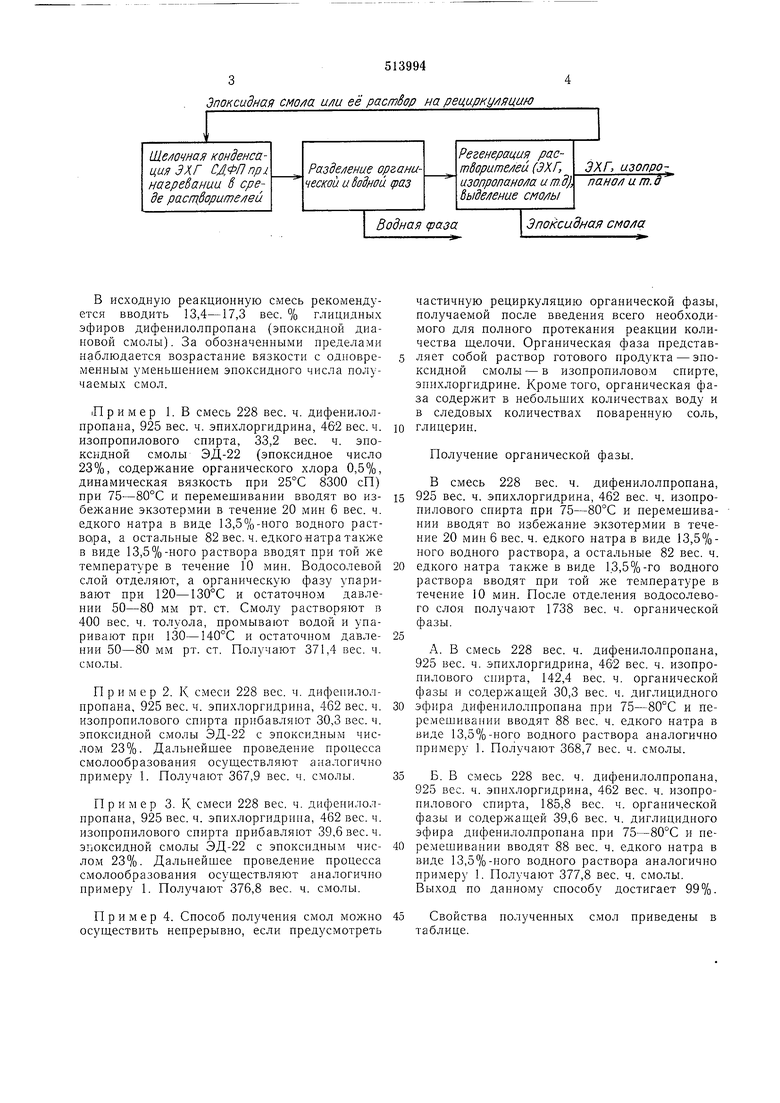

Способ получения эпоксидных смол можно оформить в виде непрерывного процесса, поскольку для его осуществления достаточно предусмотреть частичную рециркуляцию готового продукта либо его смесей с эпихлоргидрином и растворителями по следующей схеме:

Эпоксидная смо/ia или её pacmSop на реи,ирку/1яцию

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эпоксидных смол | 1960 |

|

SU138028A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1972 |

|

SU425929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СМОЛ | 1973 |

|

SU363718A1 |

| Способ получения эпоксидных смол | 1987 |

|

SU1691371A1 |

| Способ получения глицидных эфиров спиртов | 1979 |

|

SU878767A1 |

| 1,4-Диглицидил-1,2,4-триазолтионы-: в качестве мономеров для эпоксидных смол и композиций | 1978 |

|

SU765267A1 |

| Способ получения эпоксидных смол | 1971 |

|

SU436843A1 |

| Способ получения фурфурилглицидилового эфира | 1976 |

|

SU578312A1 |

| Глицидные эфиры эпоксициклоалкил3,4-эпоксигексагидрофталатов для высокопрочных теплостойких эпоксиполимеров | 1974 |

|

SU525682A1 |

| Способ получения бромированных эпоксидных смол | 1989 |

|

SU1689380A1 |

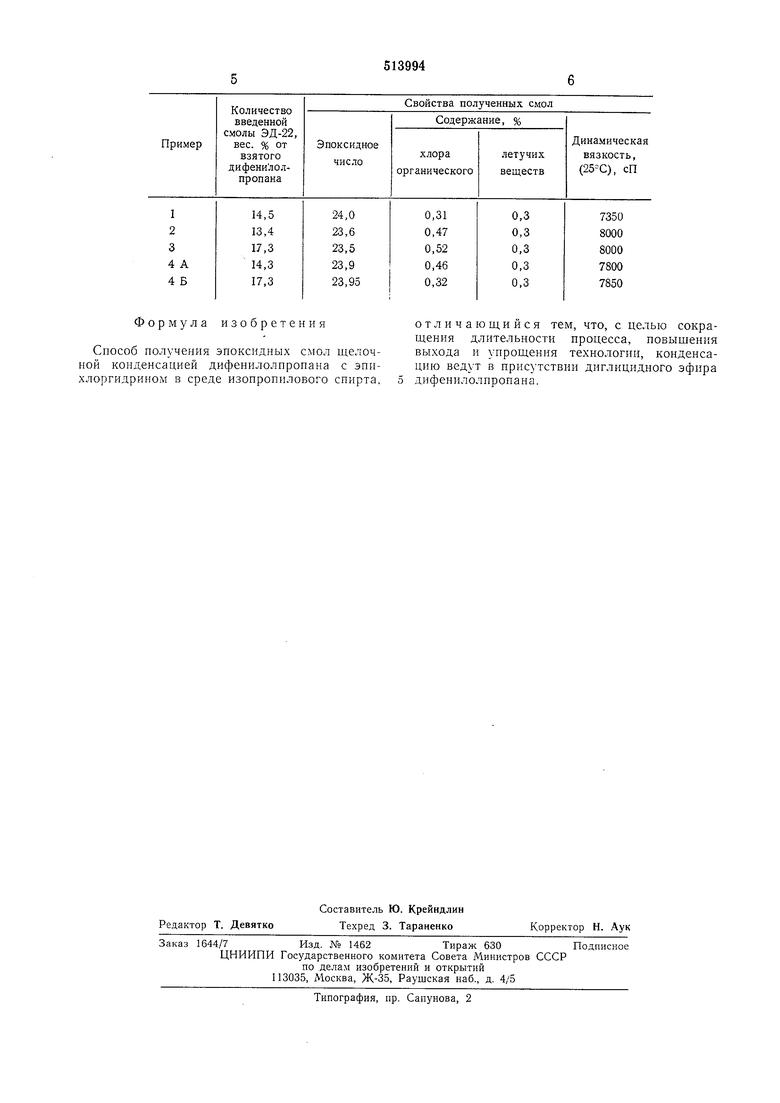

В исходную реакционную смесь рекомендуется вводить 13,4-17,3 вес. % глицидных эфиров дифенилолпропана (эпоксидной диановой смолы). За обозначенными нределами наблюдается возрастание вязкости с одновременным уменьшением эиоксидного числа получаемых смол.

Пример 1. В смесь 228 вес. ч. дифенилолпропана, 925 вес. ч. эпихлоргидрина, 462 вес. ч. изопропилового спирта, 33,2 вес. ч. эпоксидной смолы ЭД-22 (эпоксидное число 23%, содержание органического хлора 0,5%, динамическая вязкость при 25°С 8300 сП) при 75-80°С и перемешивании вводят во избежание экзотермии в течение 20 мин 6 вес. ч. едкого натра в виде 13,5%-него водного растBOipa, а остальные 82 вес. ч. едкого «атра также в виде 13,5%-ного раствора вводят при той же температуре в течение 10 мин. Водосолевой слой отделяют, а органическую фазу упаривают при 120-130°С и остаточном давлении 50-80 мм рт. ст. Смолу растворяют в 400 вес. ч. толуола, промывают водой и упаривают при 130-140°С и остаточном давлении 50-80 мм рт. ст. Получают 371,4 вес. ч. смолы.

Пример 2. К смеси 228 вес. ч. дифепилолпропана, 925 вес. ч. эпихлоргидрина, 462 вес. ч. изопропилового спирта прибавляют 30,3 вес. ч. эпоксидной смолы ЭД-22 с эпоксидным числом 23%. Дальнейшее проведение процесса смолообразования осушествляют аналогично примеру 1. Получают 367,9 вес. ч. смолы.

Пример 3. К смеси 228 вес. ч. дифенилолпропана, 925 вес. ч. эпихлоргидрина, 462 вес. ч. изоиропилового спирта прибавляют 39,6 вес. ч. эпоксидной смолы ЭД-22 с эпоксидным числом 23%. Дальнейшее проведение процесса смолообразования осушествляют аналогично иримеру 1. Получают 376,8 вес. ч. смолы. Пример 4. Способ получения смол можно 45 осуществить непрерывно, если предусмотреть

частичную рециркуляцию органической фазы, получаемой после введения всего необходимого для полного протекания реакции количества щелочи. Органическая фаза представляет собой раствор готового продукта - эпоксидной смолы - в изопропиловом спирте, эиихлоргидрине. Кроме того, органическая фаза содержит в небольших количествах воду и в следовых количествах поваренную соль, 0 глицерин.

Получение органической фазы.

В смесь 228 вес. ч. дифенилолпропана, 5 925 вес. ч. эпихлоргидрина, 462 вес. ч. изопронилового спирта при 75-80°С и перемешивании вводят во избежание экзотермии в течение 20 мин 6 вес. ч. едкого натра в виде 13,5%ного водного раствора, а остальные 82 вес. ч. едкого натра также в виде 13,5%-го водного раствора вводят при той же температуре в течение 10 мин. После отделения водосолевого слоя получают 1738 вес. ч. органической фазы. 5

А. В смесь 228 вес. ч. дифенилолпропана, 925 вес. ч. эпихлоргидрина, 462 вес. ч. изопропилового спирта, 142,4 вес. ч. органической фазы и содержащей 30,3 вес. ч. диглицидного 0 эфира дифенилолпропана при 75-80°С и перемешивании вводят 88 вес. ч. едкого натра в виде 13,5%-ного водного раствора аналогично примеру 1. Получают 368,7 вес. ч. смолы.

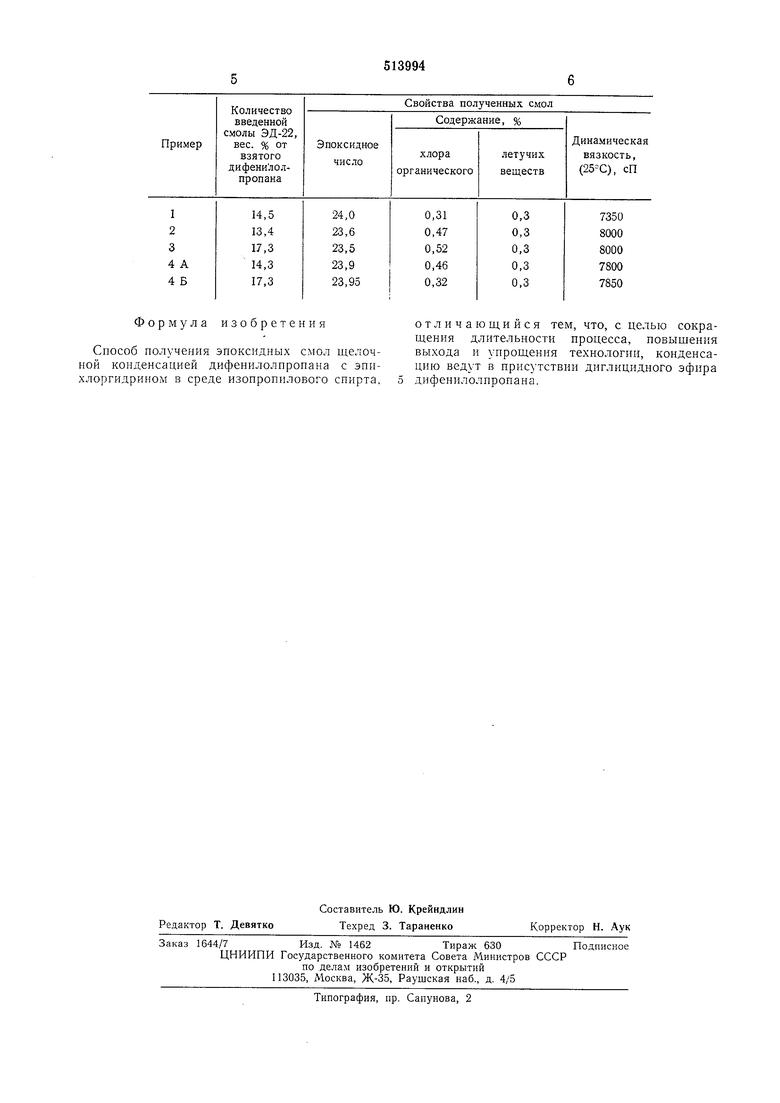

5 Б. В смесь 228 вес. ч. дифенилолпропана, 925 вес. ч. эиихлоргидрина, 462 вес. ч. изопропилового спирта, 185,8 вес. ч. органической фазы и содержащей 39,6 вес. ч. диглицидного эфира дифенилолпропана при 75-80°С и иеремешивании вводят 88 вес. ч. едкого натра в виде 13,5%-ного водного раствора аналогично примеру 1. Получают 377,8 вес. ч. смолы. Выход по данному снособу достигает 99%. Свойства полученных смол приведены в таблице.

Формула изобретения

Способ получения эпоксидных смол щелочной конденсацией дифепилолпропана с эпихлоргидрином в среде изопропилового спирта,

отличающийся тем, что, с целью сокращения длительности процесса, повыщения выхода и упрощения технологии, конденсацию ведут в присутствии диглицидного эфира дифенилолпропана.

Авторы

Даты

1976-05-15—Публикация

1974-07-31—Подача