Газовая техника стремится, с одной стороны, к созданию мощного по производительности и дешевого способа получения газа, а с другой стороны, к подведению топливной базы для газификации в виде местных и неполноценных топлив, так как перевозка их очень часто оказывается или невозможной или невыгодной.

Одним из наиболее распространенных по СССР видов топлива является торф.

Целью изобретения, составляющего предмет настоящего авторского свидетельства, является создание конструкции газогенератора, приспособленного для непрерывной газификации во взвещенном состоянии мелкого фрезторфа с самошурованием и предварительной подсушки и нагревания поступающего в газер топлива.

Для целей нагревания служит газ, сжигание которого предположено производить по принципу беспламенного горения; такой способ дает следующие преимущества: достигается более высокая температура, благоприятно влияющая на разложение пара и углекислоты и вообще на процесс газификации, сводится до минимума баласт в образующемся газе (вследствие

беспламенного горения избыток воздуха равен нулю).

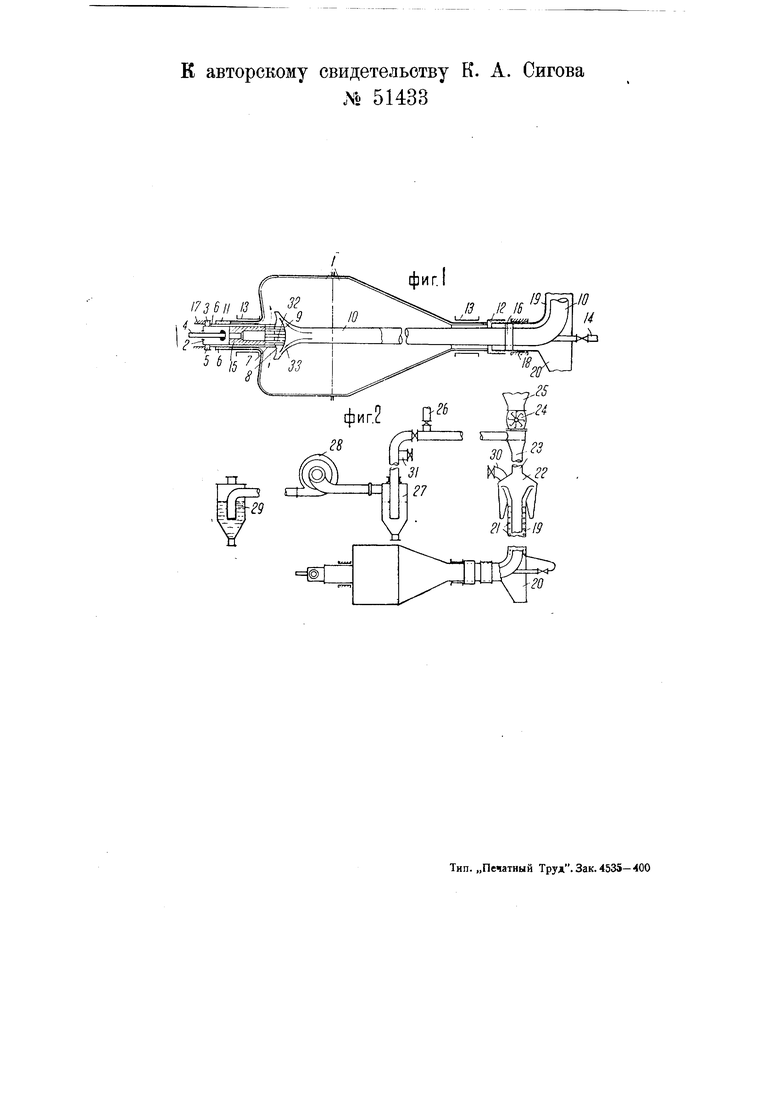

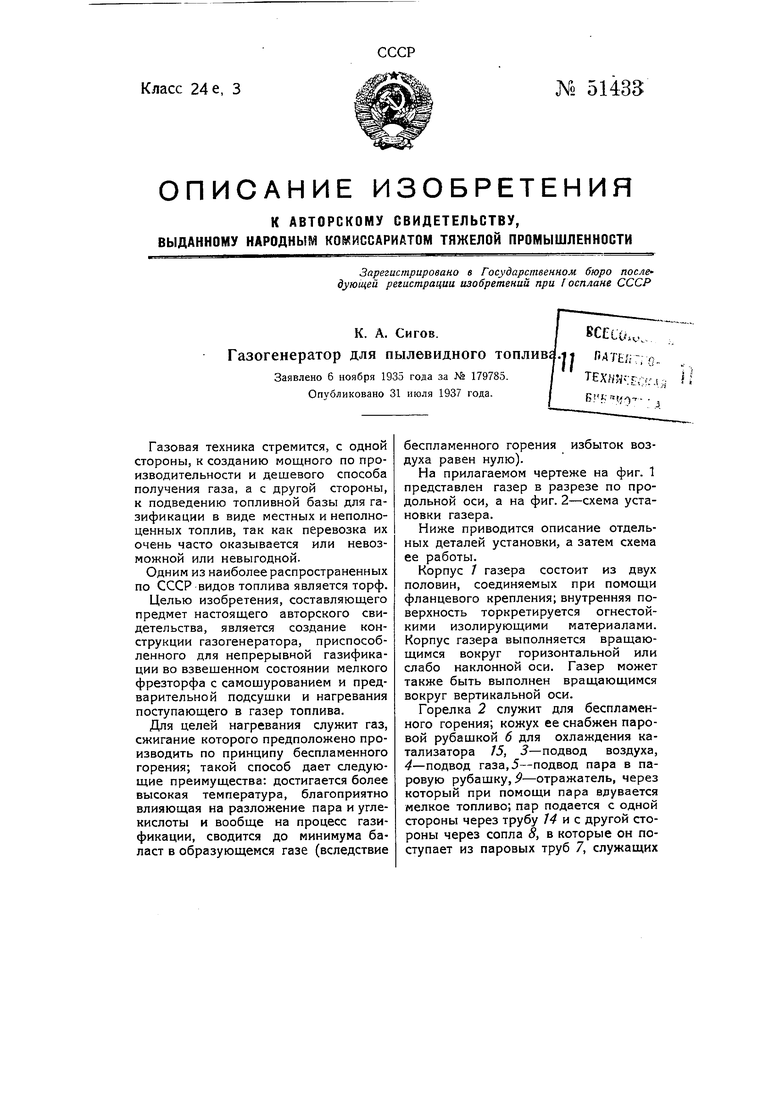

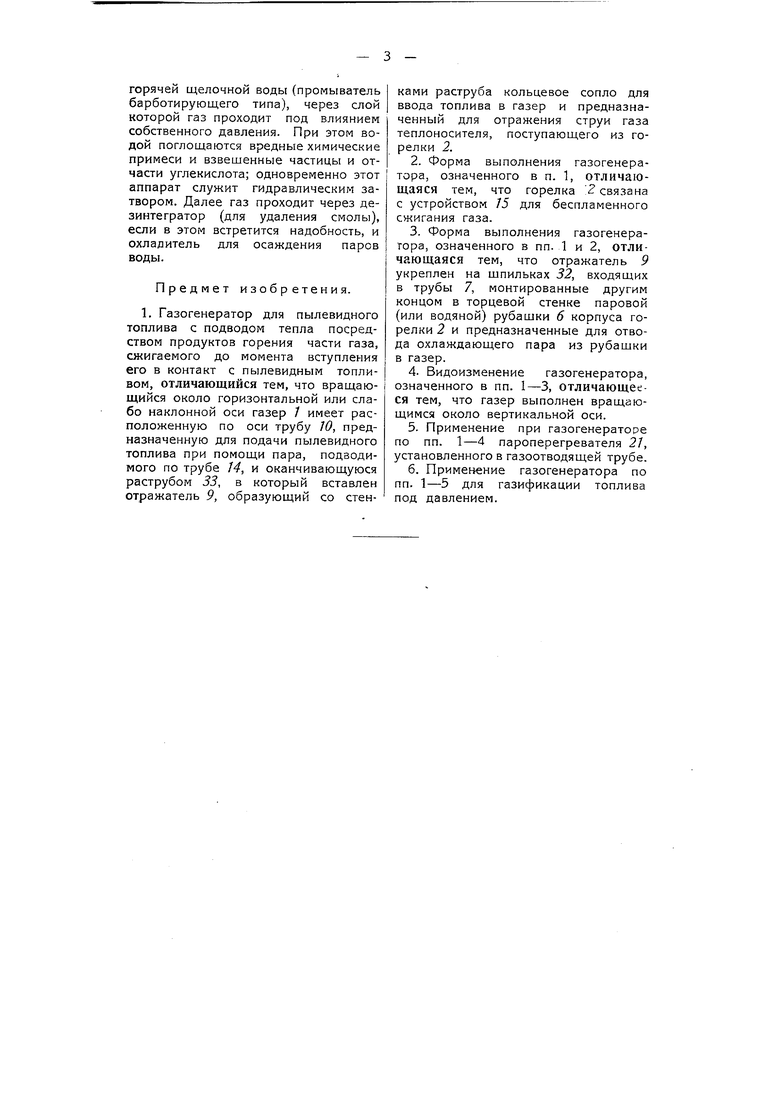

На прилагаемом чертеже на фиг. 1 представлен газер в разрезе по продольной оси, а на фиг. 2-схема установки газера.

Ниже приводится описание отдельных деталей установки, а затем схема ее работы.

Корпус 7 газера состоит из двух половин, соединяемых при помощи фланцевого крепления; внутренняя поверхность торкретируется огнестойкими изолирующими материалами. Корпус газера выполняется вращающимся вокруг горизонтальной или слабо наклонной оси. Газер может также быть выполнен вращающимся вокруг вертикальной оси.

Горелка 2 служит для беспламенного горения; кожух ее снабжен паровой рубашкой 6 для охлаждения катализатора 15, .-подвод воздуха, 4-подвод газа,5-подвод пара в паровую рубашку, 9-отражатель, через который при помощи пара вдувается мелкое топливо; пар подается с одной стороны через трубу J4 и с другой стороны через сопла 8, в которые он поступает из паровых труб 7, служащих

также опорой (поддержкой) для отражателя.

Труба 10, подающая топливо, с правой стороны укреплена в апоре /б, а с левой-при помощи паровых труб 7 к корпусу горелки 2.

11 и 12-сальники газера, 13-опора для корпуса газера, /7-опора горелки, 18-опора газоотводящей трубы, 19-газоотводная труба, 20-карман для золы и уноса, 21-пароперегреватель, 22-циклон для отделения золы и уноса.

23-вертикальная труба-сушилка; подсушка производится физическим теплом газа через непосредственное соприкосновение с топливом по принципу противотока; 24-барабанный питатель, 25-бункер для топлива, 26-труба для выхлопа, 2 -гидравлический затвор, одновременно служащий для очистки газа от пыли и нейтрализации кислот; работает на горячей щелочной воде под давлением; 2(5-дезинтегратор для отделения смолы, 29-охладитель газа, работающий под давлением , в котором производится осаждение водяных паров и вторичная промывка газа, 30 и 5/- патрубки для отбора газа, минуя трубу-су щ ил ку.

Работа агрегата протекает следующим порядком. После необходимого разогревания горелки переводят горение газа на беспламенный процесс, продукты горения поступают в газер через проход между левой стенкой реторты и поверхностью отражателя. При выходе вполость газера происходит смешение с мелким топливом, которое с силой вдувается через трубу /( при помощи пара, поступающего по трубе М. Топливо перед поступлением в бункер 25 обязательно пропускается через сетку, благодаря чему устраняется возможность попадания крупных кусков в реторту и засорения проходов как в трубе, так и в отражателе.

Газификация происходит за счет разложения водяного пара и углекислоты в присутствии избытка углерода, э также углеродных соединений, содержащихся в топливе.

Продукты горения, обогревающие реторту, поступают в нее при температуре 1600°. Это-начальная температура процесса смешения продуктов горения с перегретым паром и нагретым топливом и развития эндотермических реакций.

Тяжелые углеводороды также претерпевают пирогенетическое разложение с поглощением тепла, причем эти реакции могут иметь место и при температуре ниже 1000.

Озоление топлива происходит при температуре не свыше 1100°, соответствующей нижнему температурному пределу для развития желаемых эндотермических реакций; благодаря этому, а также некоторому избытку пара не приходится ожидать размягчения золы и шлакования. Однако, торф с низкой температурой размягчения золы для данного процесса непригоден.

Зола удаляется во взвещенном состоянии вместес образовавшимся газом. Температура, с которой газ покидает реторту, предполагается 800 - 900. Теплота отходящего газа используется для перегрева пара в пароперегревателе 2/, нагревания топлива в трубе W и, наконец, для сушки торфа во взвешенном состоянии в трубе 23. Кроме того, в случае избытка физического тепла оно может быть использовано в обычных устройствах (подогреватель или испаритель), для присоединения которых предусмотрен патрубок 30 перед трубойсушилкой.

Газ, пройдя пароперегреватель, выходит в циклон 22, где происходит оседание пыли. После циклона 22 газ входит в трубу-сушилку 23, в ней происходит сушка торфа во взвешенном состоянии. Для избежания увлечения вместе с газом и топлива, что можно ожидать при больших скоростях газа, предусматривается возможность шунтирования (отвода газа параллельным потоком от патрубка 30 к патрубку 31).

Подача топлива производится питателем 24 из бункера 25; последний герметически отделен от наружного воздуха, загрузка в него топлива также герметична.

Очистка газа обычная, однако, в виду большого содержания пыли, применена мокрая очистка при помощи

горячей щелочной воды (промыватель барботирующего типа), через слой которой газ проходит под влиянием собственного давления. При этом водой поглощаются вредные химические примеси и взвешенные частицы и отчасти углекислота; одновременно этот аппарат служит гидравлическим затвором. Далее газ проходит через дезинтегратор (для удаления смолы), если в этом встретится надобность, и охладитель для осаждения паров воды.

Предмет изобретения.

1. Газогенератор для пылевидного топлива с подводом тепла посредством продуктов горения части газа, сжигаемого до момента вступления его в контакт с пылевидным топливом, отличающийся тем, что вращающийся около горизонтальной или слабо наклонной оси газер 7 имеет расположенную по оси трубу Ю, предназначенную для подачи пылевидного топлива при помощи пара, подводимого по трубе 14, и оканчивающуюся раструбом 33, в который вставлен отражатель 9, образующий со стенками раструба кольцевое сопло для ввода топлива в газер и предназначенный для отражения струи газа теплоносителя, поступающего из горелки 2.

2.Форма выполнения газогенератора, означенного в п. 1, отличающаяся тем, что горелка Z связана с устройством 75 для беспламенного сжигания газа.

3.Форма выполнения газогенератора, означенного в пп. 1 и 2, отличающаяся тем, что отражатель 9 укреплен на шпильках 32, входящих в трубы 7, монтированные другим концом в торцевой стенке паровой (или водяной) рубащки 6 корпуса горелки 2 и предназначенные для отвода охлаждающего пара из рубашки в газер.

4.Видоизменение газогенератора, означенного в пп. I-3, отличающееся тем, что газер выполнен вращающимся около вертикальной оси.

5.Применение при газогенераторе по пп. 1-4 пароперегревателя 27, установленного в газоотводящей трубе.

6.Применение газогенератора по пп. 1-5 для газификации топлива под давлением.

к авторскому свидетельству К. А. Сигова

Х2 51433

1736/1 13 4 Wjl

1

Авторы

Даты

1937-01-01—Публикация

1935-11-06—Подача