1

Изобретение относится к механосборочному производству и мбжет быть использовано при изготовлении твердосплавных буровых коронок.

Известно устройство для изготовления твердосплавных буровых коронок, содержащее смонтированные на станине рабочий исполнительный орган с ползуном, ложемент с посадочным гаездом и центрирующее устройство, выполненное в виде упругой оправки, установленной на ишолнительном рабочем органе соосно ложементу, а также закрепленный внутри ложемента по его сон стержень с расположенной на его конце центрирующей шайбой.

Однако известное устройство не обеспечивает требуемого качества сборки.

Целью нзобретення юляется повьппение качества сборки.

Это достигается за счет того, что устройство снабжено механизмом поворота оправки с коронкой выполненным а виде штангн, установленной в предусмотренных в станине направляющих и связанной через двуплечий рычаг с ползуном рабочего органа, а также в виде откидного подпружиненного толкателя, смонтированного на штанге н воздействуннцего на резцы собираемой

коронки, при зтом, центрирующая оправка выполнена в виде съемного разрезного кольца со ступенчатой внутренней поверхностью, соответствующей наружной поверхности собираемой коронки, а центрирующая шайба расположена на стержне с возможностью радиального смещения.

В зависимости от типа собираемых коронок шайба может бьпъ вьшолнена с радиальными выступами на боковой поверхности.

На центрирующей оправке может бьггь смонтирован кулачок для взаимодействия с выклк чателем хода ползуна устройства.

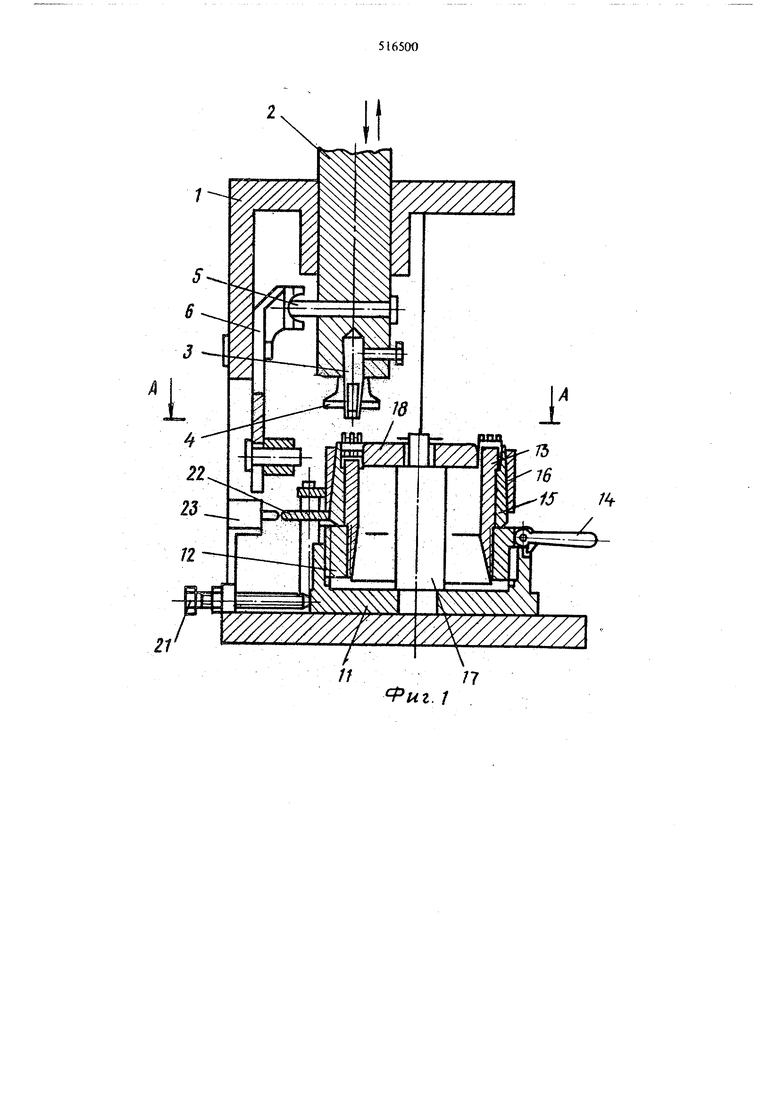

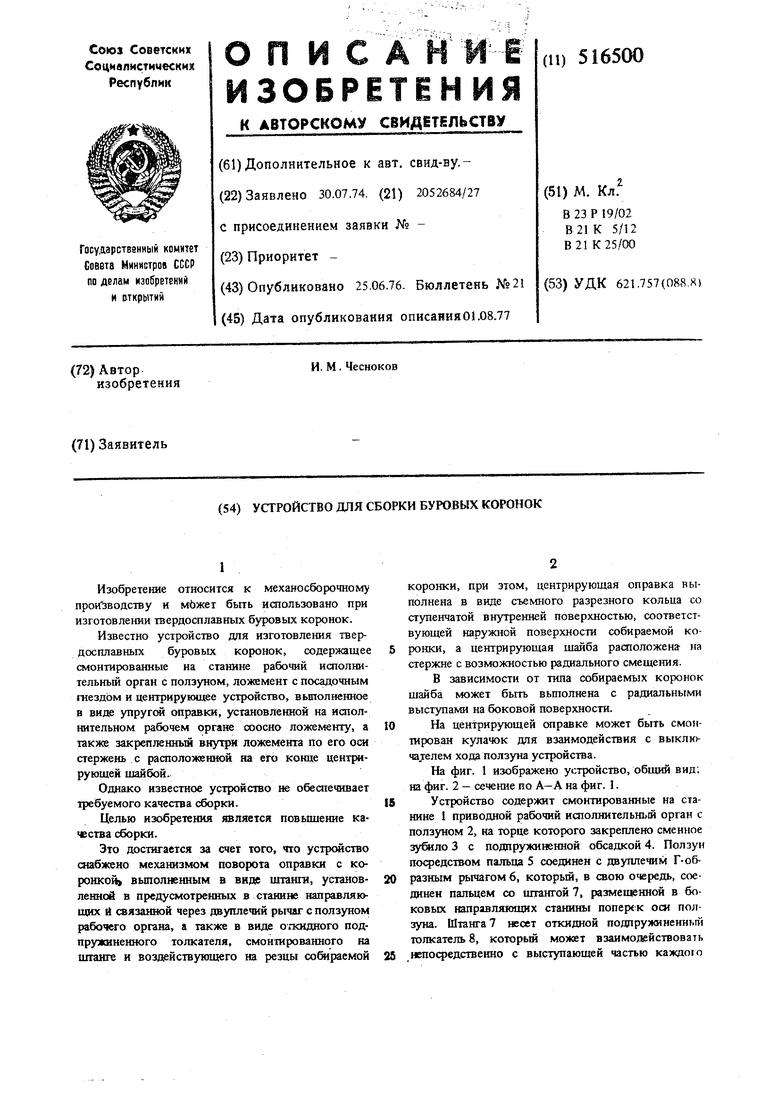

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение по А-А на фиг. I.

Устройство содержит смонтированные на станине 1 прнводной рабочий исполнительный орган с ползуном 2, на торце которого закреплено сменное зубило 3 с подпружиненной обсадкой 4. Ползун посредством пальца 5 соединен с двуплечн1С1 Г-образным рычагом 6, который, в свою очередь, соединен пальцем со штангой 7, размещенной в боковых направляющих станины noneptK оси ползуна. Штанга 7 несет откидной подпружиненньш толкатель 8, который может взаимодействовать непоч)едственно с выступающей частью каждою

ч-мца или всгавки аналшично храповому ме хаиизму, 1де храповым колесом является сама коронка. Этим достигается ввод в зону чеканки каждого зубка собираемой коронки с резцом или вставкой в практически постоянное положение отноштельно плоскости хода зубила 3 независимо от погрешностей по шагу зубков или от конструктивных разворотов резцов.

Для автоматического реверсирования хода ползуна путем переключения общеизвеспюй схемы управления пневмоцилиндром, например пнев МО-электрической, на штанге 7 установлены два упора 9, которые могут взаимодействовать в ко1ще каждого хода с соответствующим переключателем 10. В качестве последних могут быть использованы микропереключатели, имеющие малый ход для срабатьюаиия.

На ста1шне установлен стол 11, в котором размещен сменный ложемент 12 с посадочным гнездом под державку 13 собираемой коронки. Положение ложемента фиксируется на столе рычагом 14, входящим в выемку стола.

Устройство содержит также упругую центрирующую оправку, вьшолне1шую в виде разрезного зажимного кольца 15 из пружинной закаленной стали, у которого внутрегогяя поверхность в зажатом состоянии соответствует наружному диаметру державки коронки. . На уровне резцовой части разрезное кольцо 15 имеет проточку, углубленную на величину требуемого радиального вылета резца или вставки наружу.

При сборке коронок малых диаметров, для которых разрезное кольцо 15 может иметь большую жесткость, зажим может быть вьшолнен в виде тонкостенной гайки -в. В этом случае совместно ОШ1 вьшолнены как винтовая пара с сопряженным конусным участком для возможности работы на зажим анапогипго цанговому.

Зажим может быть вьшолнен также в виде пружишюго замка, смонтированного на наружной поверхности кольца.

На столе соосно ложементу 12 установлен стержень 17, на ко1ще которого размешена шайба 18 с возможностью радиального смещения. Шайба имеет свободное посадочное отверстие и шружную формующую поверхность, соогветствующуга В11утре}1нему диаметру формуемой резцовой чпсти соответствующей коронки. При этом, для сборк11 коронок с резцами или вставками которые по щирине соизмеримы с толщиной резцовой части, она может бьггь вьшолнена упругой, например, из резины и несколько большего диаметра с таким расчетом, «ггобы обеспечить более надежное зажатие в кольцевом пазу вставок или резцов как с минусовыми, так и с плюсовыми предельными отклонениями по ширине, т. е. ог:1ШТ11е их в радиальных направлениях к периферии. Этим достигается вьшолне1гие более жестких требований к точиости резцовой части по наружному fStSMcrpy особенно у самозатачивающихся корошк.

сборки KOfMIHOK. у КиИ)(ЫЧ рсЖЬ |1,|(

положены в державке вразГюжку поперсмсшн внутрь и наружу - самоцентрирукнпаяся и1айРа 18 снабжена по периферии тремя или четырьмя равномерно расположенными по окружности радяальными выступами, например штифтами, которые могут одновременно контактировать с внутренней поверхностью проточки разрезного кольца 15 при его зажатии на боковой поверхности корпуса коронки, т. е. - обеспечить самоцентриpoBaime шайбы 18 и соосность формируюших поверхностей. Причем, размещение этих выступов рассчитано на совпадение со впадинами тех промывочных окон державки коронки, в которых предусмотрена установка резцов.

В указанных коронках попеременное прижатие резцов к формующим поверхностям достигается за счет введения в зазоры упругих технологических вставок в виде изогнутых обрезков металлической ленты, преимущественно из материала припоя, например латуни Л 62.

Для торможения от проворота коронки по инерции и для предотвращения ее поворота обратном направлении рядом с ложементом 12 смонтирован подпружиненный тормоз 19, который в рабочем состоянии постоянно прижат к зажимному кольцу 1 5.

Фиксирование стола 11 от самопроизвольного смещения обеспечивается защелкой 20, а для подстройки его положения относительно зубила 3 предусмотрен винт 21.

.Для возможности остановки устройства после автоматического обхода всей резцовой части собираемой коронки на наружной поверхности зажимного кольца 15 смонтирован кулачок 22, который может взаимодействавать с выключателем 23, включенным в схему управления привода ползуна..

Устройство для сборки твердосплавных буровых коронок работает следующим образом.

Вне рабочей зоны на столе 6 осуществляют посадку державки собираемой коронки 13 в ложемент 12 и поверх нее надевают разрезное пружинящее зажимное кольцо 15, которюе совместно с самрцентрирующей щайбой 18 образует ограничивающий кольцевой паз на уровне резцовой частк. Затем осуществляют свободную посадку всех резцов или вставок в гнезда державки коронки 13 между стенками этого паза и с помощью гайки 16 затягивают кольцо 15. При этом происходит самоустановка собираемых деталей относительно формующих поверхностей.

После этого вводят стол 11 в рабочую зону с фиксированием его защелкой 20 и осуществляют некоторую подправку коронки 13 до упора резца или вставки в торец толкателя 8. С включением привода пресса ползун 2 начинает поступательное движение вниз и поворачивая двуплечий Г-образный рычаг 6 вокруг оси, отводит штангу 7, а с ней го.гасатель 8 из зоны чеканки для возможности

wiifiijioniiM .c:irjuii.i(i to v:.-K.iiyHiinHM реэиом или пиявкой. OiiKoepcMciiFio 11о.1и1ружи 1еииая обсадKii 4 доходит до резцов вставки и производит их по;п1равку по торцу.

К концу хода ползуна 2 зубило 3 внедряется в торец корпуса вблизи передней грани вставки или резца, осуществляя их зачеканку. В самом конце хода ползуна упор 9, смонтированный на штанге 7, воздействует на переключатель 10 и осуществляется реверсирование его хода, т.е. движение вверх, во время которого толкатель 8 поворачивает коронку на один таг, а второй упор 9 воздействует на второй переключатель 10, производя тем самым обратное реверсирование.

Далее циклы автоматически повторяются до полного обхода коронки и воздействия на выключатель 23 кулачка 22, смонтированного на разрезном зажимном кольце 15.

При полуавтоматической сборке реверсирование хода ползуна пресса осуществляют с помощью ручного крана управления. В этом случае автоматическую остановку пресса не применяют. Такой вариант предназначен для сборки коронок, у которых расположены достаточно плотно, т.е. не имеется возможности ос уществить ай томатический поворот коронок. В этом случае осуществляют отключение механизма автоматического поворота путем вывода из зацепления с двуплечим Г-образным рычагом пальца 5. Этот прием используют также при наладочном режиме.

Фиксирование державки коронки непосредственно по боковой поверхности обеспечивает повышение точности сборки основных параметров резцовой части за счет самоустановки в кольцевом пазу резцов или вставок за один прием. Отсутствие жесткой связи между ограничительными поверхностями резцовой части и опорной поверхностью корпуса практически исключает внесение последующих искажений от содроганий при зачеканке. К1юме того, устройство ufkciii.-ifnij. : сборку практически всех выпускаемых пнк размеров коронок, у которых имеется сноРкишми доступ зубилу к передней грани резцов с ropiui и) быстрой переналадке на любой другой типоршмор коронки.

Формула изобретения

1.Устройство для сборки буровых коронок. содержащее смонтированные на станине приводной рабочий исполнительный орган с ползуном, ло жемент с посадочным гнездом и пругую lenijxi

рующую оправку, установленную соосно ложе менту, а также закрепленный внутри ложемента пи его оси стержень с расположе шой на его конце центрирующей щайбой, отличающееся тем. что, с це. повышения качества сборки, он;

снабжено механизмом поворота оправки, выполненным в виде штанги, установленной в расположенных на станине направляющих и связанной через двуплечий рычаг с ползуном рабочего органа. а также в виде откидного подпружиненного тоякателя, смонтированного на щтанге и воздействующего на резцы собираемой коронки, при этом центрируюгцая оправка вьшолнена в виде съемнои) разрезного кольца со ступенчатой внутренней поверхностью, соответствующей наружной поверхности собираемой коронки, а центрирующая щайба установлена с возможностью радиального смещения.

2.Устройство по п. 1,отличающееся тем, что шайба выполнена с радиальными выступами на

боковой поверхности.

3.Устройство по пп. 1и2 отличающееся тем, что центрирующая оправка снабжена кулачком, взаимодействующим с выключателем привода ползуна.

г1

иг. /

иг г /

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки твердосплавных буровых коронок | 1980 |

|

SU919851A1 |

| Устройство для сборки буровых коронок | 1975 |

|

SU529042A1 |

| Устройство для сборки буровых коронок под пайку | 1973 |

|

SU504627A1 |

| Устройство для сборки корпусов буровых коронок с резцами | 1983 |

|

SU1148751A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| Установка для сборки вставок с корпусом буровой коронки | 1973 |

|

SU498147A1 |

| Устройство для сборки деталей | 1973 |

|

SU461825A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| КОМПЛЕКТ ИНСТРУМЕНТА ДЛЯ МНОГОЭТАПНОГО БУРЕНИЯ СБОЕЧНЫХ ВОССТАЮЩИХ СКВАЖИН | 2023 |

|

RU2813978C1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

Авторы

Даты

1976-06-05—Публикация

1974-07-30—Подача