(54) УСТАНОВКА ДЛЯСБОРКИ ТВЕРДОСПЛАВНЫХ БУРОВЫХ КОРОНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки буровых коронок под пайку | 1973 |

|

SU504627A1 |

| Устройство для сборки буровых коронок | 1974 |

|

SU516500A1 |

| Устройство для сборки буровых коронок | 1975 |

|

SU529042A1 |

| Устройство для сборки деталей | 1973 |

|

SU461825A1 |

| Установка для сборки вставок с корпусом буровой коронки | 1973 |

|

SU498147A1 |

| Устройство для сборки корпусов буровых коронок с резцами | 1983 |

|

SU1148751A1 |

| Устройство для сборки деталей | 1972 |

|

SU448930A1 |

| БУРОВАЯ КОРОНКА С КЛИНОВЫМ ЗАЖИМОМ РЕЗЦОВ | 2014 |

|

RU2574091C1 |

| Устройство для запрессовки твердосплавных вставок в корпус инструмента | 1975 |

|

SU553082A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНЕНИЯ РЕЗЦОВ К КОРПУСУ БУРОВЫХ КОРОНОК | 2012 |

|

RU2510449C1 |

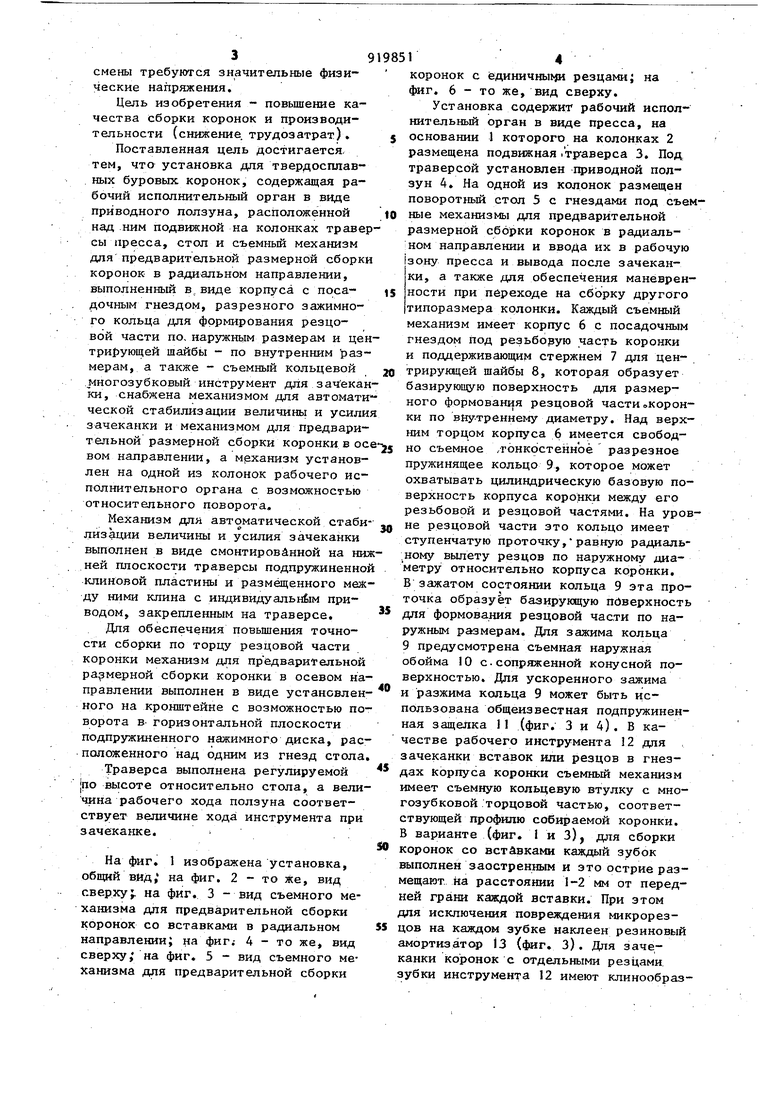

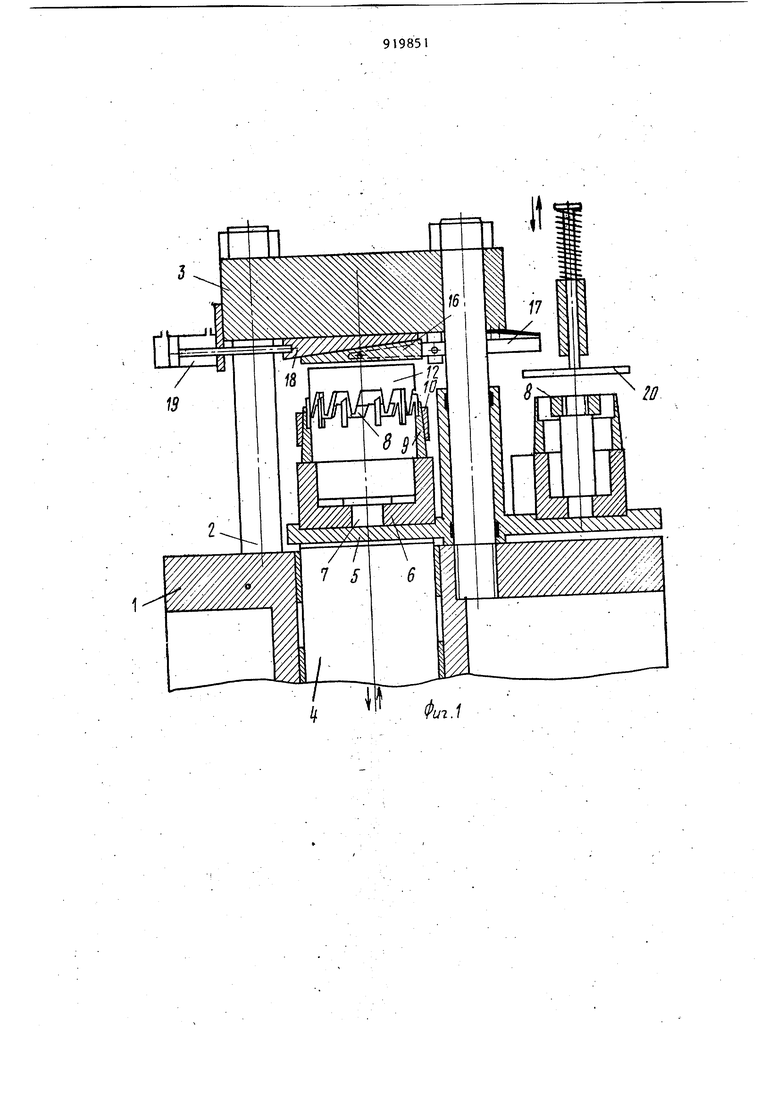

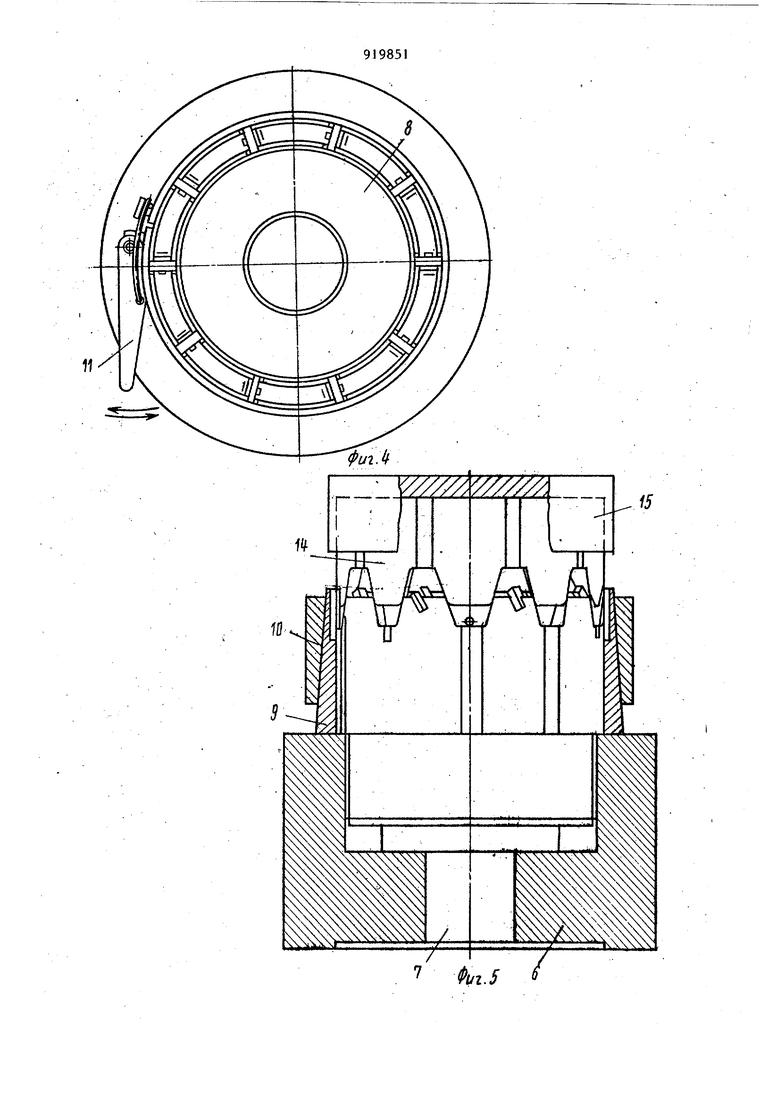

Изобретение относится к механосборочному производству и может быт1 использовано при изготовлении твердосплавных буровых коронок. Известна установка для сборки твердосплавных буровых коронок, со..держащая рабочий исполнительный орtaH в виде приводного ползуна, расположенной над ним подвижной травер сы на колонках пресса, стол и съемный механизм для предварительной ра мерной сборки коронок в радиальном направлении, выполненный в виде, кор пуса с посадочным гнездом, разрезного зажимного кольца для формирова ния резцовой части по наружным раз мерам и центрирующей шайбы - по вну ренним размерам, а также съем.ный кольцевой многозубковый инструмент для зачеканки D . Однако известная установка не iобеспечивает автоматическую подачу устройств для предварительной сборки коронки в рабочую зону, а при совместной работе с общеизвестными прессами не обеспечивается необходимая стабильность качества и надежности сборки со случаями дробления резцов или выпадения их при последующей пайке. Причинами этого являются накопление и разброс погрешностей форм и размеров в результате многократной прессовой, токарной и фрезерной обработки корпусов и остальных деталей коронок; неоднородность длины хода ползуна пресса при широком интервале потребных давлений для обработки многообразия типоразмеров коронок, имеющих от четьфех до двадцати вставок и различную форму резцовой части; износ инструмента и оснастки и перенапряжение со снижением внимания работающих. Кроме того, для средних и больших диаметров коронок (от 93 мм и более) устройства /механизм) эказываются сравнительно массивными ц при ручном перемещении их в течение смены требуются значительные физические напряжения. Цель изобретения - повьшение качества сборки коронок и производительности (снижение, трудозатрат). Поставленная цель достигаетсятем, что установка для твердосплавных буровых коронок, содержащая рабочий исполнительный орган в виде приводного ползуна, расположенной над -НИМ подвижной на колонках травер сы пресса, стол и съемный механизм для предварительной размерной сборки коронок в радиальном направлении, выполненный в виде корпуса с посадочным гнездом, разрезного зажимного кольца для формирования резцовой части по, наружным размерам и цен трирующей шайбы - по внутренним размерам, а также - съемный кольцевой многозубковый инструмент для зачекан ки, снабжена механизмом для автомати ческой стабилизации величины и усили зачеканки и механизмом для предварительной размерной сборки коронки в ос вом направлении, а механизм установлен на одной из колонок рабочего исполнительного органа с возможностью относительного поворота. Механизм для автоматической стаби лизации величины и усилия зачеканки выполнен в виде смонтированной на ни ней плоскости траверсы подпружиненно клиновой пластины и размещенного меж ду ними клина с индивидуальнбш приводом, закрепленным на траверсе. Для обеспечения повышения точности сборки по торцу резцовой части коронки механизм для пред варит ел ьной размерной сборки коронки в осевом на правлении выполнен в виде установлен ного на кронштейне с возможностью по ворота В горизонтальной плоскости подпружиненного нажимного диска, рас положенного над одним из гнезд стола Траверса выполнена регулируемой |по высоте относительно стола, а вели чина рабочего хода ползуна соответствует величине хода инструмента при зачеканке. На фиг, 1 изображена установка, общий вид; на фиг. 2 - то же, вид сверху;, на фиг, 3 - вид съемного механизма для предварительной сборки коронок со вставками в радиальном направлении; на фиг.- 4 - то же, вид сверху, на фиг, 5 - вид съемного механизма для предварительной сборки коронок с единичными резцами; на фиг, 6 - то же, вид сверху, Установка содержит рабочий исполнительный орган в виде пресса, на основании 1 которого на колонках 2 размещена подвижная -тр аверса 3, Под, траверсой установлен приводной ползун 4, На одной из колонок размещен поворотный стол 5 с гнездами под съемные механизмы для предварительной размерной сборки коронок в радиальном направлении и ввода их в рабочую зону пресса и вывода после зачеканки, а также для обеспечения маневренности при переходе на сборку другого типоразмера колонки. Каждый съемный механизм имеет корпус 6 с посадочным гнездом под резьбовую часть коронки и поддерживающим стержнем 7 для центрирунщей шайбы 8, которая образует базирующую поверхность для размерного формования резцовой части «коронки по вну-треннему диаметру. Над верхним торцом корпуса 6 имеется свободно съемное /гонко стенноё разрезное пружинящее кольцо 9, которое может охватывать цилиндрическую базовую поверхность корпуса коронки между его резьбовой и резцовой частями. На уровне резцовой части зто кольцо имеет ступенчатую проточку,равную радиаль ному вылету резцов по наружному диаметру относительно корпуса коронки, 8зажатом состоянии кольца 9 эта проточка образует базирующую поверхность для формования резцовой части по наружным размерам. Для зажима кольца 9предусмотрена съемная наружная обойма 10 с.сопряженной конусной поверхностью. Для ускоренного зажима и разжима кольца 9 может быть использована общеизвестная подпружиненная защелка 11 (фиг, 3 и 4), В качестве рабочего инструмента 12 для зачеканки вставок или резцов в гнездах корпуса коронки съемный механизм имеет съемную кольцевую втулку с многозуб ковой торцовой частью, соответствующей профилю собираемой коронки. Б варианте (фиг. 1 и З), для сборки коронок со вставками каждый зубок выполнен заостренным и это острие размещают на расстоянии 1-2 мм от передней грани каждой вставки. При этом для исключения повреждения микрорезцов на каждом зубке наклеен резиновый амортизатор 13 (фиг. З). Для зачеканки коронок с отдельными резцами зубки инструмента 12 имеют клинообразную форму по профилю промывочных око корпуса. При этом дня частичной ком пенсации погрешностей окон по окруя ному шагу, кольцевой компенсации по грешностей окон по окружному шагу кольцевой инструмент может быть разрезан на самоустанавливающиеся дольки 14 согласно числу зубков, которые охвачены общей обоймой 15 (фиг. 5). Для более качественной и надежной сборки всего многообразия типоразмеров коронок,-а также для снижения на пряжения работающих, установка имеет механизм для автоматической стабили-г зации величины и усилий зачеканки, который смонтирован под траверсой 3 против ползуна 4. Этот механизм содержит опорную клиновую пластину 16, подвешенную на двух подпружиненных рычагах 17, с; постоянным контактом с нижней плоскостью траверсы 3 и име ет клин 18, размещенный между этой пластиной и нижней плоскостью травер сы. Утолщенным цонцом клин 18 соединен со штоком пневмоцилиндра 19, который также смонтирован на траверсе 3. При зтом пневмоцилиндр согласован с подходящей общеизвестной пневматической аппаратурой управления (не показана) на срабатывание с oneрежением начала хода ползуна 4. .В не рабочем состоянии, т.е. при выдвинут клине 18 и опущенном ползуне 4, расстояние между нижней плоскостью опор ной пластины 16 и поворотным столом 5 устанавливают с таким расчетом, чтобы обеспечить свободный ввод в : рабочую зону съемных механизмов для предварительнойсборки с примерным зазором между торцом инструмента 12 г и опорной пластиной 16 в 1-2 мм при максимальном верхнем предельном откло нении размеров корпуса коронки. Перед первоначальным пуском установки в работу настройку этого зазора осуществляют путем перемещения траверсы 3 jno колонкам 2 и фиксированием ее в ,, 1требуемом положении гайками. При не обходимости дополнительная периодичес кая переналадка может производиться пр мере накопления партии переточенного, т.е. укороченного инструмента. Для обеспечения повьвиения точности сборки по торцу резцовой части устаг новка имеет механизм предварительной размерной сборки коронки в осевом направлении в плоскости, перпендикулярной оси коронки. Этот механизм выполнен в виде подпружиненного в осе вом направлении нажимного даска 20 и во избежание поломки резцов рассчитан преимущественно на легкое ручное воздействие. Диск 20 смонтирован на пово-г ротном кронштейне 21, который имеет возможность поворачиваться вокруг стойки 22, закрепленной на основании 1. Выполнение диска 20 поворотным на кронштейне позволяет освобождать зону предварительной сборки на столе для удобства работы. Установка работает следующим образом. Предварительное размерное формование резцовой части коронки осуществляют при выведенном из рабочей зоны ползуна 4 в соответствующем съемном механизме для предварительной размерной; сборки в радиальном направлении. Корпус коронки вставляют резьбовой частью в гнездо корпуса 6, накладывают центрирующую шайбу 8 и в кольцевом, пространстве, образованном базирующей поверхностью этой шайбм и разрезного кольца 9,.расставляют в гнезда корпуса коронки вставки, которые затем подравнивают в одной плоскости , перпендикулярной оси коронки, воздействием на них в осевом направлении диском 20. Затем обоймой 10 или подпружиненной защелкой I1 (фиг. 3 и 4) зажимают кольцо 9, которое плотно охватывает базовую поверхность корпуса коронки и одновременно своей ступенчатой проточкой подправляет вставки в радиальных направлениях до их соприкосновения с боковой поверхностью шайбы 8. В течение этой части всего цикла сборки обеспечивается п6вьш1енная точность размеров и однородность формы резцовой части коронки. Предварительное формование резцовой части коронок, содержащих единичные резцы, которые расположены попеременно по наружному и внутреннему диаметрам, осуществляют при зажатом кольце 9. В этом случае поджим резцов к базирующим поверхностям кольца 9 и шайбы 8 осуществляют дополнительными клино-. образными вкладьш1ами 23 фиг. б) разовогчз или многооборотного пользования. Эти вкпадьш1и выполнены из подходящего упругого материала, например полимерного. После такого формования резцовой части коронки на ее торец в кольцевом пространстве устанавливают инструмент 12 и поворотом стола 5 вводят механизм для рборки с коронкой, предварительно собранной в ра7 9 |бочую зону, с включением установки на срабатывание быстроходный пневмоцилиндр 19 продвигает клин 18 между траверсой 3 и опорной пластиной 16 до отжима и упора последней в торец инструмента 12. В течение этой части цикла обработки коронки собранный комплект съемного механизма для сбор ки коронки в радиальном направлении наглухо фиксируется в рабочей зоне в осевом направлении относительно торца ползуна А с автоматическим выбором зазоров и компенсированием тех нологических погрешностей по высоте и форме корпусов коронок, а также смятием заусенцев и подправкой инструмента 12. В течение последующей части цикла обработки начинается силовое перемещение ползуна 4 вмесфе с столом 5 вверх на установленную вели чину обсадки. Усилие ползуна 4 через стол 5 и корпус 6 передается на корпус коронки, который взаимодействует с неподвижным инструментом 12 и тем самым осуществляется размерная зачеканка вставок или резцов, т.е. окончательная неразъемная сборка коронки перед пайкой. С переключением установки ползун 4 и клин 18 возвращаются в исходное положение с освобождением съемного механизма для сборкиj которое поворотом стола 5 выводят из зоны обработки и освобождают его от собранной коронки. Далее циклы повторяются. Формула изобретения Установка для сборки твердосплавных буровых коронок, содержащая рабочий испол1штельный орган в виде приводного ползуна и расположенной над ним подвижной на колонках травер сы пресса, стол и съемный механизм для предварительной размерной сборки коронок в радиальном направлении, вы полненный в виде корпуса с посадочны гнездом, разрезного зажимного кольца 18 для формирования резцовой части по наружным размерам и центрируклцей шайбы - по внутренним размерам, а также - съемный кольцевой многозубковьй .инструмент для зачеканки, о т личающаяся ,тем, что, с целью повышения качества сборки короноУ. и повышения производительности, она снабжена механизмом для автоматической стабилизации величины и усили я зачеканки и механизмом для предварительной размерной сборки коронки в осевом направлении а стол выполнен с гнездами под съемный механизм и установлен на одной из колонок рабочего исполнительного органа с возможностью относительного поворота. 2.Установка по п. 1, о т л и чающ.аяся тем, что механизм для автоматической стабилизации величины и усилия зачеканки выполнен в виде смонтированной на нижней плоскости траверсы цодпружиненной клиновой пластины и размещенного между ними клина с индивидуальным приводом, закрепленным на траверсе. 3.Установка по п. 1, о и чающая ся тем, что механизм для предварительной размерной сборки коронки в осевом направлении выполнен в виде установленного на кронштейне с возможностью поворота в горизонтальной плоскости подпружиненного нажимного диска, располсженного над одним из гнезд стола. 4.Установка по пп. 1 и 2, отличающаяся тем, что траверса выполнена регулируемой по высоте относительно стола. 5.Установка по пп. 1-4, отличающаяся тем, что величина рабочего хода ползуна соответствует величине хода инструмента при зачеканке. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 529042, кл. В 23 Р 19/02, 1975 (прототип).

П

: И

u-ij 7 Фиг.

Авторы

Даты

1982-04-15—Публикация

1980-04-18—Подача