1

Изобретение относится к устройствам для сборки металлических изделий.

Известна установка для сборки вставок с корпусом буровой коронки, содержащая смонтированные в корпусе устройство для фиксации собираемых деталей, а также приводной ползун с инструментом для зачеканки вставок.

Недостатки известной установки: невысокое качество сборки и трудоемкость осуществления на ней этого процесса.

В предложенной установке эти недостатки устранены за счет того, что устройство для фиксации собираемых деталей выполнено в виде консольно закрепленной в корпусе опоры с пазами под вставки, в центральном из которых смонтирован упругий упор, а также поворотного прижима, взаимодействующего с закрепленным в торце ползуна подпружиненным штифтом и установленным в корпусе регулируемым упором. В поворотном прижиме выполнены проточки, в одной из которых щарнирно закреплена взаимодействующая с корпусом буровой коронки подпружиненная скоба.

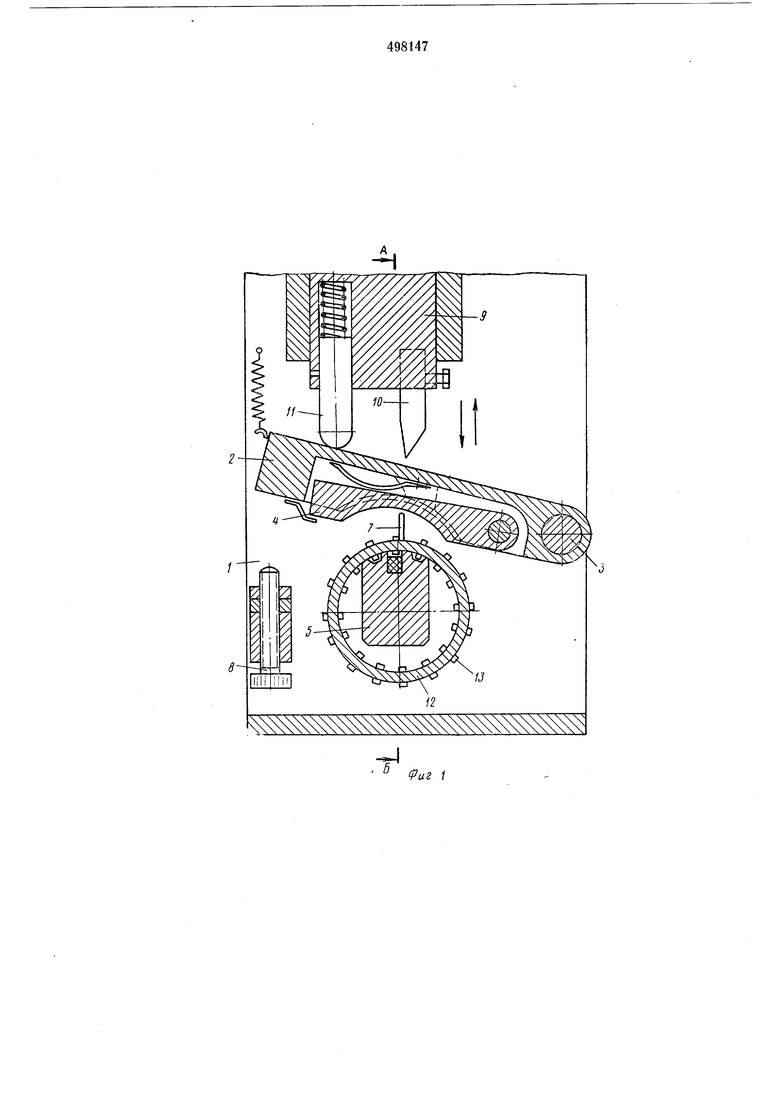

На фиг. 1 представлена установка, общий вид; на фиг. 2 - разрез по А-А на фиг. 1.

В корпусе 1 смонтированы откидной прижим 2, подпружиненный в сторону приводного ползуна и имеющий возможность поворачиваться вокруг оси 3. В прижиме 2 выполнена дугообразная проточка, соответствующая по кривизне наружному диаметру цилиндрической части корпуса собираемой коронки

между ее резцовой и резьбовой частями. К стенке корпуса 1 эта проточка переходит в уступ, который смещен в радиальном направлении на величину требуемого радиального вылета боковой грани каждой, подлежащей

зачеканке, вставки относительно боковой поверхности корпуса собираемой коронки. В зоне чеканки этот уступ, выполненный, например, в виде проточенной соосной ступеньки, имеет окно, через которое средству для зачеканки обеспечивается доступ к корпусу собираемой коронки перед передней гранью очередной вставки, в которой сгруппированы резцы и вспомогательные детали. Прижим 2 снабжен поворотной скобой 4, которая смонтирована в его продольном глухом пазу на закрепленной в его стенках оси и подпружинена пластинчатой пружиной. В поворотной скобе 4 выполнена такая же, как в прижиме 2, дугообразная проточка. В корпусе 1 соосно

дугообразной проточке прижима 2 прижим (зажат) консольно закреплена сменная опора 5. Кривизна цилиндрического участка верхней части соответствует кривизне внутреннего диаметра корпуса собираемой коронки. Вдоль

этого участка выполнены направляющие пазы, в центральном из которых смонтирован упругий унор 6. Для предварительного фиксирования собираемой коронки при ее повороте на каждый шаг, над опорой 5 предусмотрен фиксатор 7. Он выполнен в виде фигурной пластинки и закреплен в стойке с таким расчетом, что его выступающая наружу часть минимально удалена от бокового обреза окна в прижиме 2 и образует зуб для ограничительного взаимодействия с передней гранью очередной собираемой вставки. Нижняя, утопленная в стойку часть фиксатора 7 может одновременно выполнять роль шпонки для опоры 5. При этом плоскость фиксатора, обращенная к передней грани собираемой вставки, совпадает с боковой стенкой направляющего паза опоры 5, которая обращена к этой же грани.

Для настройки угла поворота прижима 2 на номинальный диаметр корпуса колонки в установке предусмотрен регулируемый упор 8, выполненный в виде винта, смонтированного под концом прижима 2 на стенке корпуса 1. Над верхней плоскостью прижима 2 размещен приводной ползун 9, имеющий возможность возвратно-поступательного движения. В нижнем торце ползуна 9 закреплен инструмент 10 для зачеканки. В торце ползуна 9 закреплен подпружиненный штифт И, который служит для воздействия на прижим 2 с опережением начала чеканки.

Установка работает следующим образом.

В исходном положении ползуна 9 прижим 2 занимает верхнее положение. Подготовленный корпус коронки 12 надевают на опору 5, в его гнездо кладут откалиброванную по щирине вставку 13 так, что ее внутренняя грань совпадает с пазом опоры, продвигают вставку до упора ее торца в стенку корпуса 1 и

немного вращают по часовой стрелке до упора ее верхнего края в фиксатор 7. При перемещении ползуна 9 вниз подпружиненный штифт 11 воздействует на прижим 2 и поворачивает его к упору 8. При этом вставка 13 вдвигается в корпус коронки до заданного радиального вылета и одновременно корпус коронки прижимается к опоре 5 либо основной поверхностью проточки прижима 2 при его номинальном диаметральном размере, либо подпружиненной вставкой в случаях заниженных размеров. В конце хода ползуна инструмент 10 внедряется в боковую поверхность корпуса коронки 12, в результате чего осуществляется размерная зачеканка вставки. В дальнейшем процесс повторяют до полного оснащения корпуса вставками. Собранные коронки поступают на пайку.

Формула изобретения

Установка для сборки вставок с корпусом буровой коронки, содержащая смонтированные в корпусе устройство для фиксации собираемых деталей, а также приводной ползун с инструментом для зачеканки вставок, отличающаяся тем, что, с целью повышения качества сборки и уменьшения ее трудоемкости, устройство для фиксации собираемых деталей выполнено в виде консольно закрепленной в корпусе опоры с пазами под вставки, в центральном из которых смонтирован упругий упор, а также поворотного прижима, взаимодействующего с закрепленным в форме ползуна подпружиненным щтифтом и установленным в корпусе регулируемым упором, причем в поворотном прижиме выполнены проточки, в одной из которых шарнирно закреплена взаимодействующая с корпусом буровой коронки подпружиненная скоба.

,Т

fpuz 1

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки твердосплавных буровых коронок | 1980 |

|

SU919851A1 |

| Устройство для запрессовки твердосплавных вставок в корпус инструмента | 1975 |

|

SU553082A1 |

| Устройство для сборки буровых коронок | 1974 |

|

SU516500A1 |

| Устройство для сборки деталей | 1973 |

|

SU461825A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| Устройство для сборки буровых коронок | 1975 |

|

SU529042A1 |

| Устройство для сборки корпусов буровых коронок с резцами | 1983 |

|

SU1148751A1 |

| Устройство для сборки под сварку дугообразных деталей с цилиндрическим изделием | 1980 |

|

SU935244A1 |

| Устройство к прессу для групповой развальцовки при сборке узла деталей | 1981 |

|

SU958033A1 |

| БУРОВОЙ СНАРЯД | 1996 |

|

RU2158344C2 |

Авторы

Даты

1976-01-05—Публикация

1973-12-10—Подача