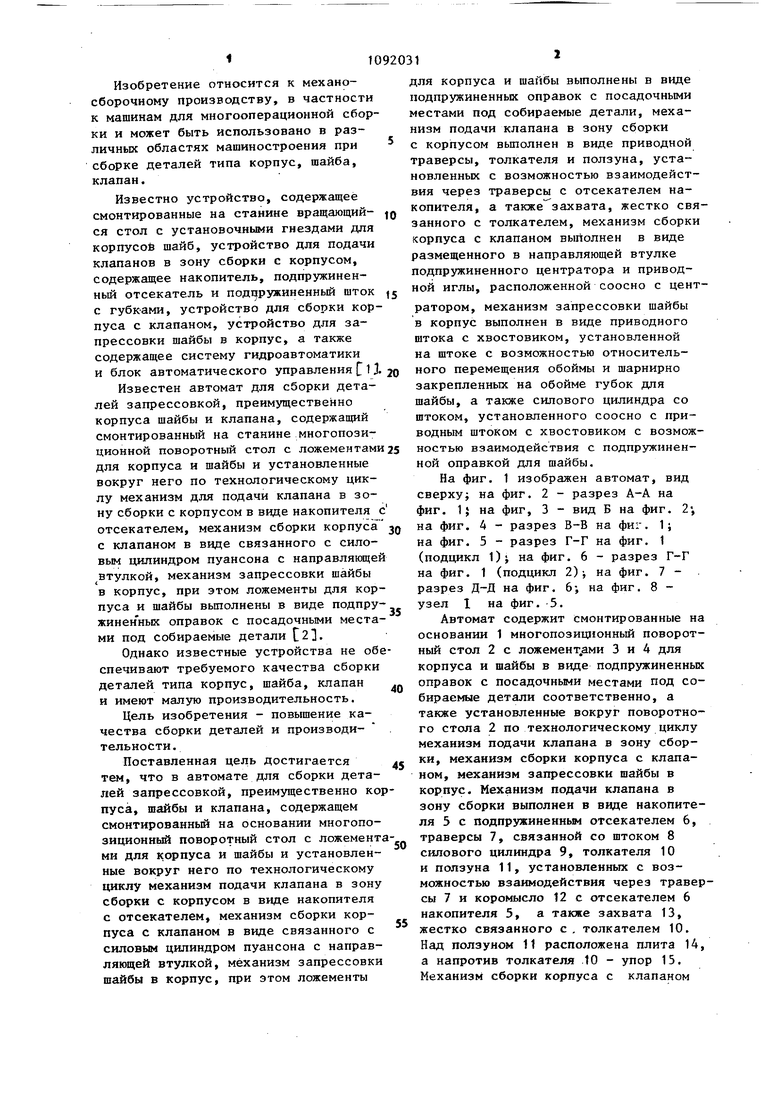

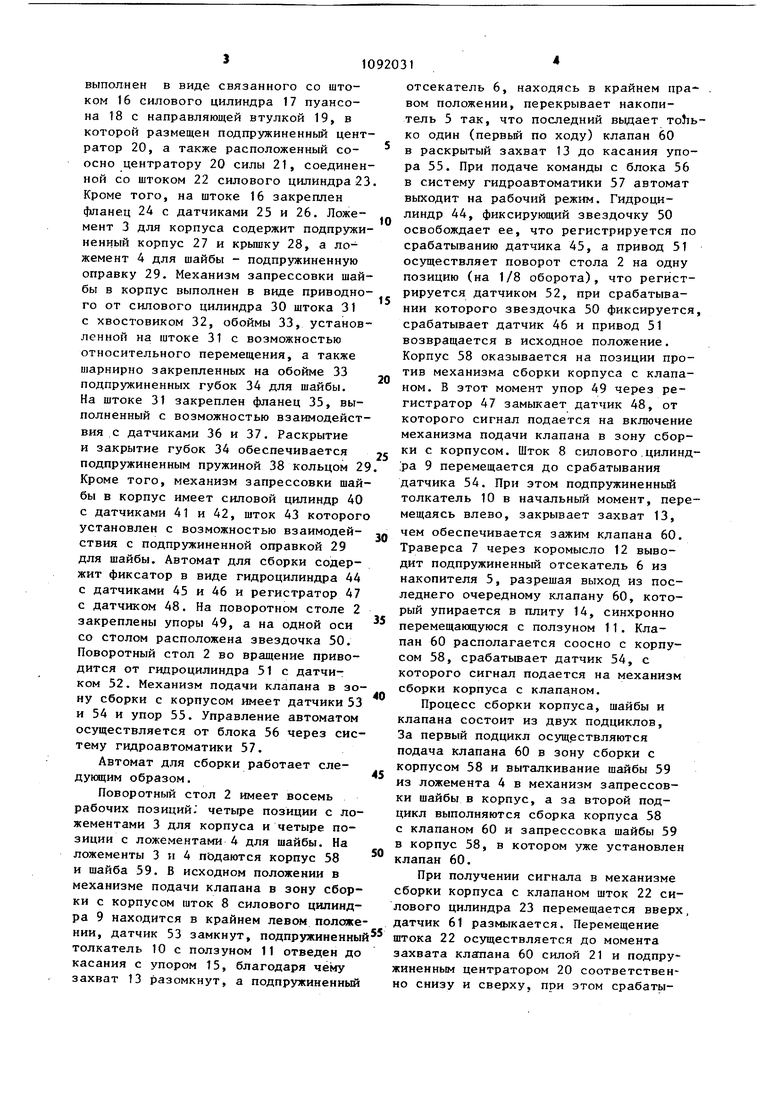

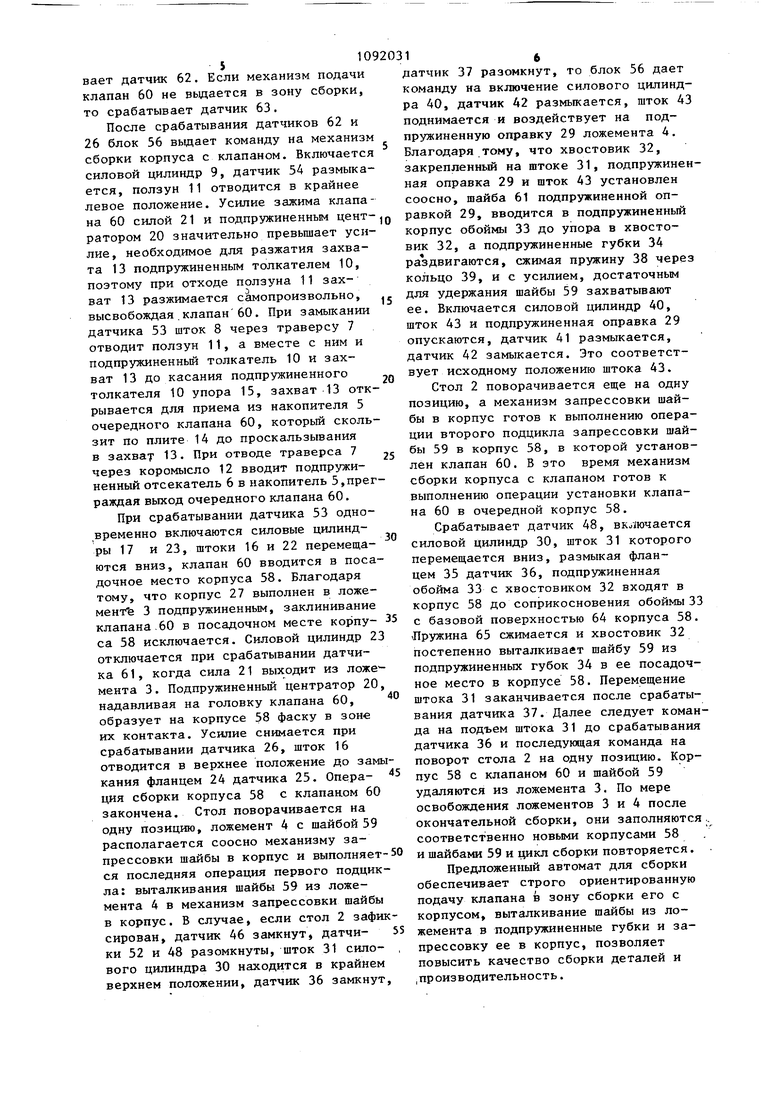

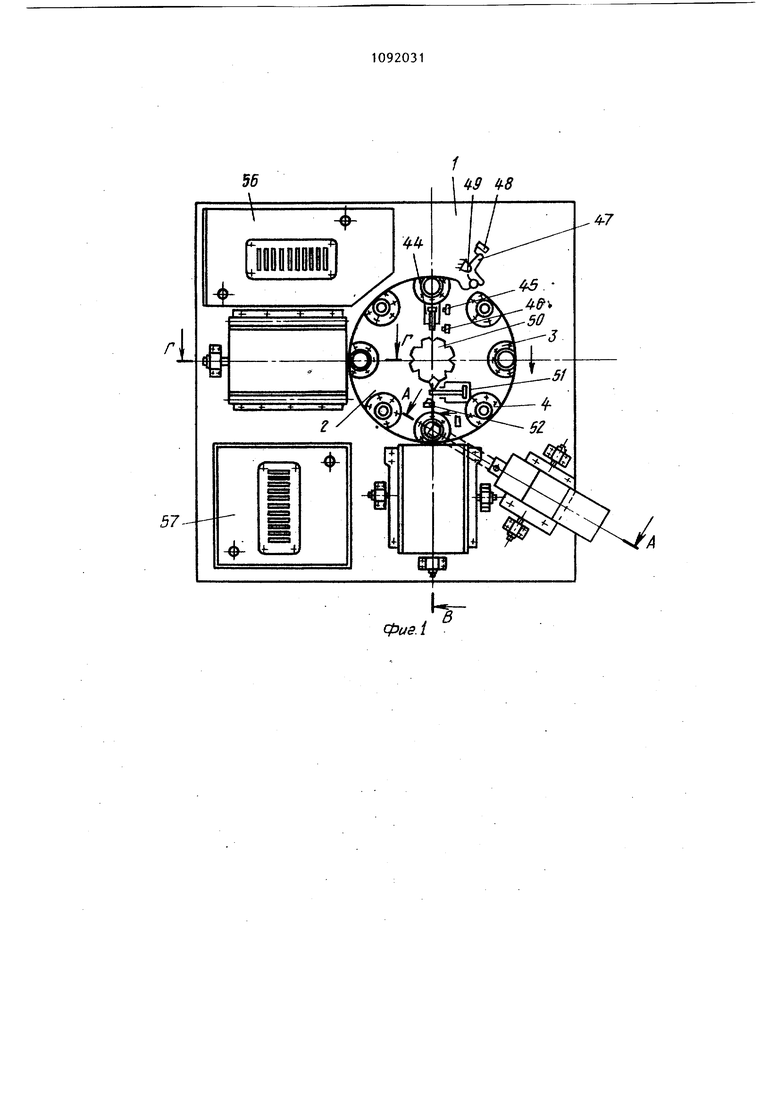

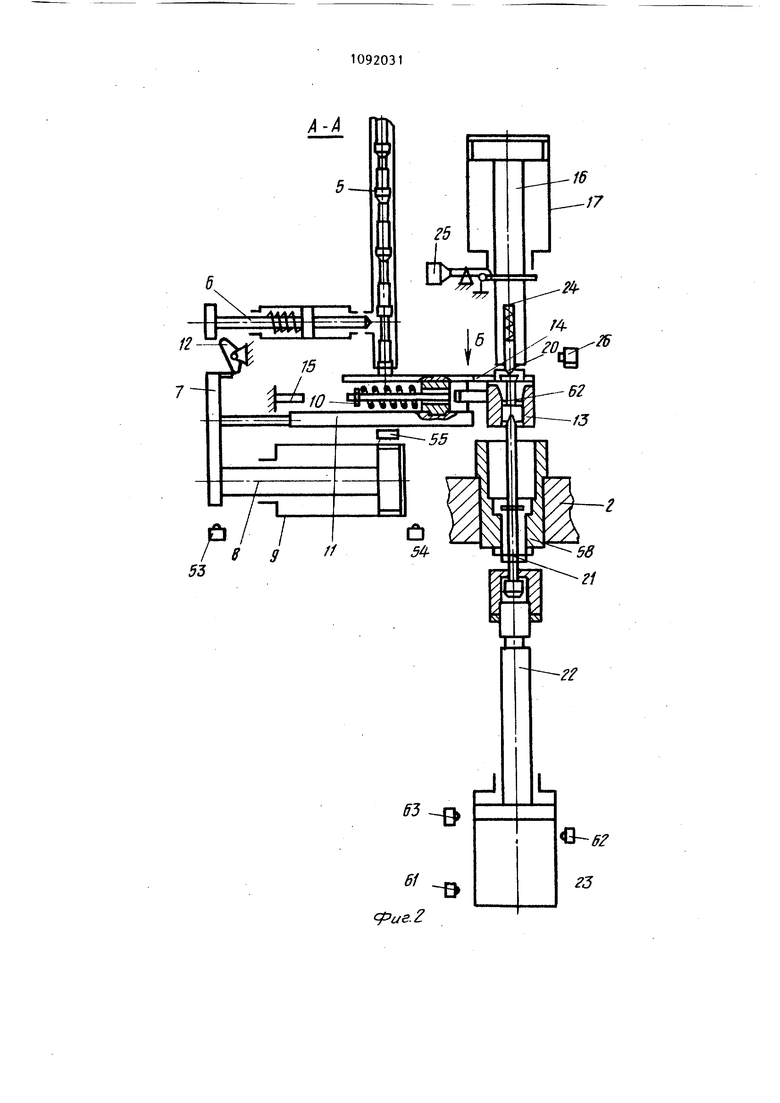

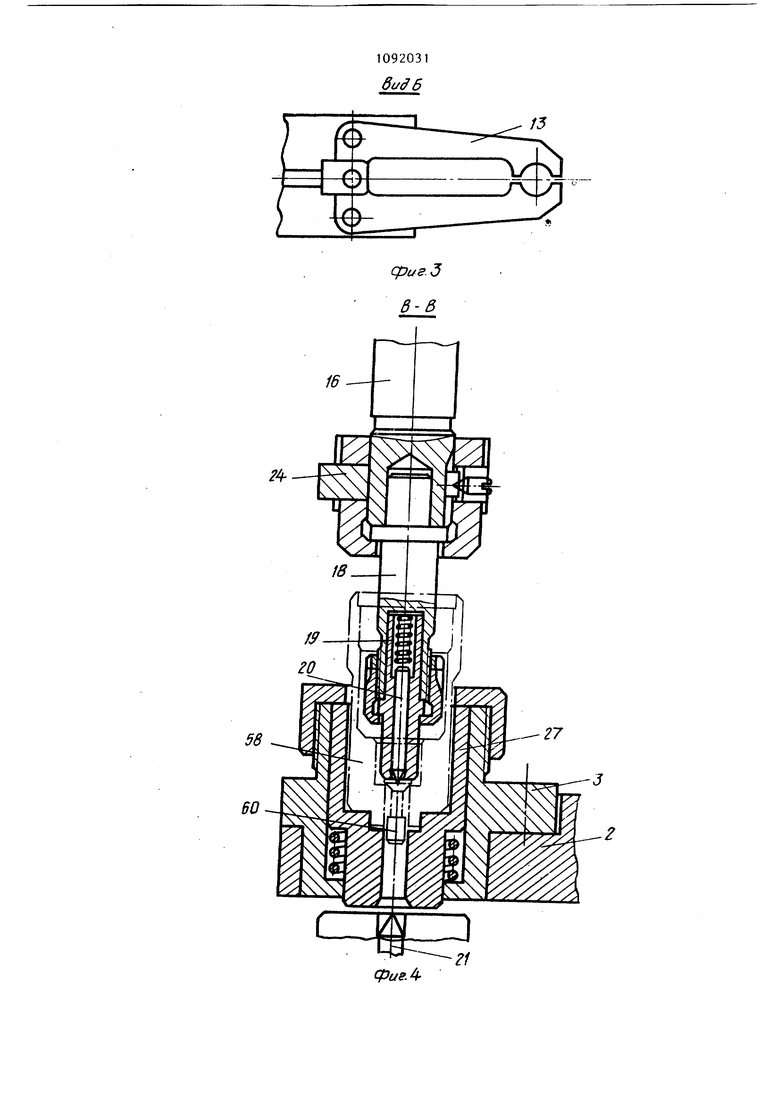

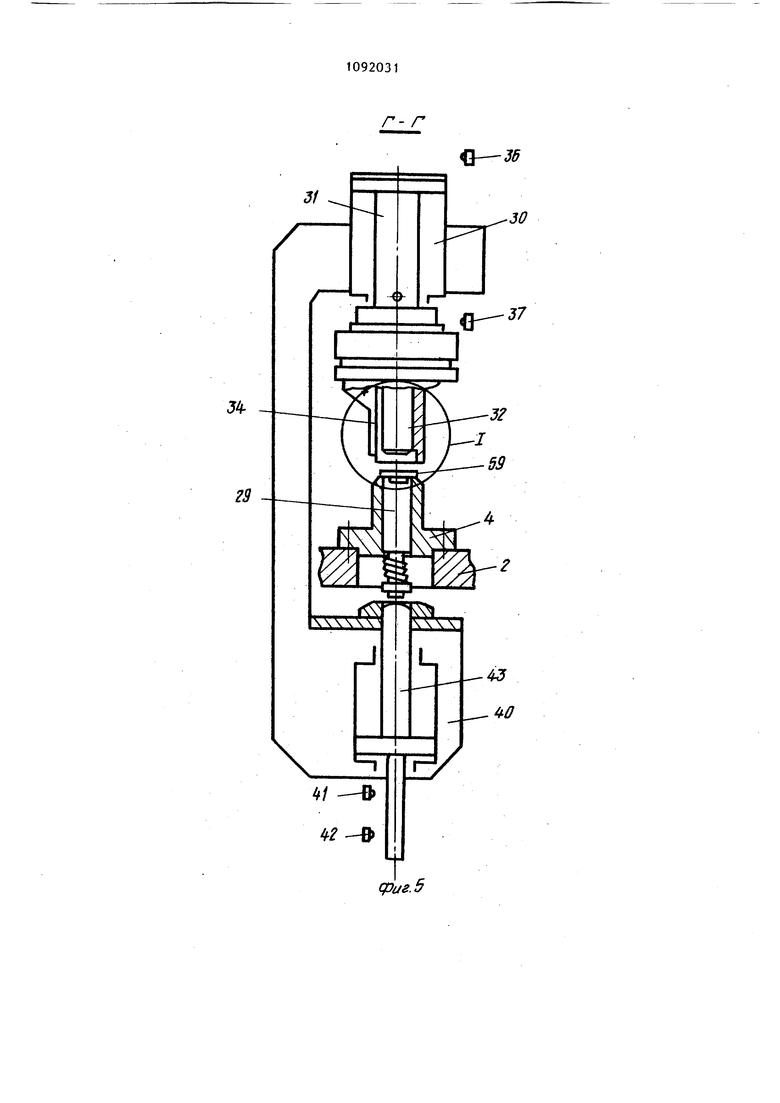

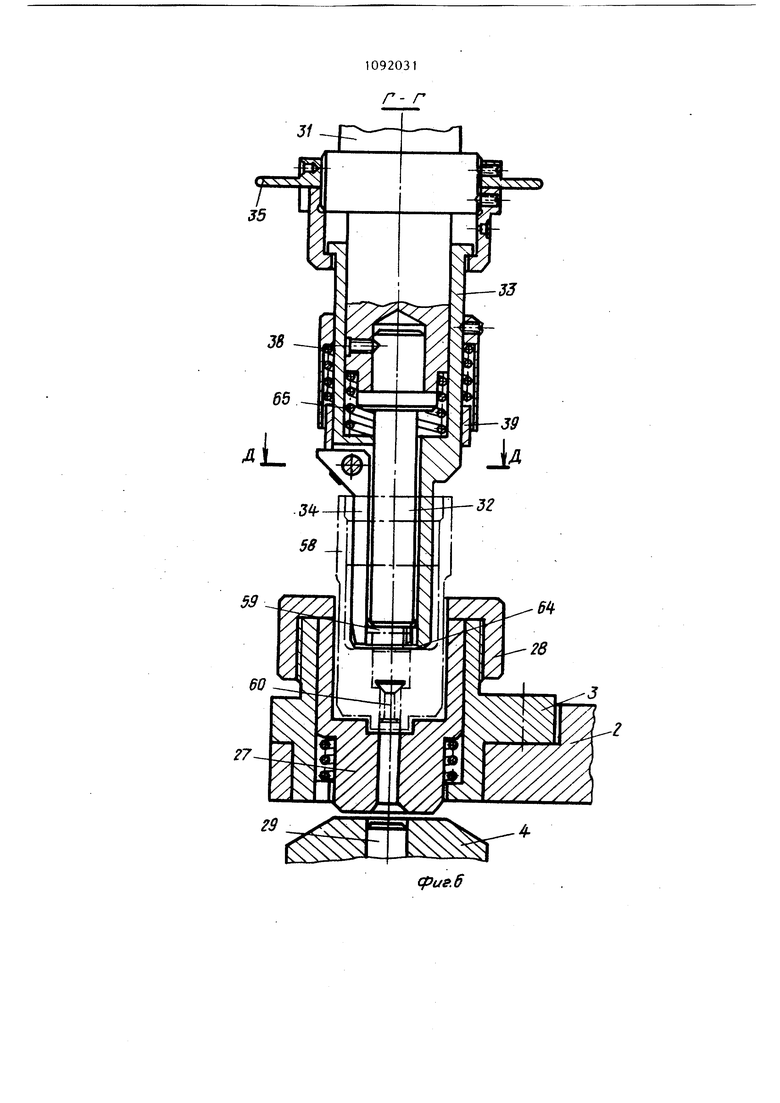

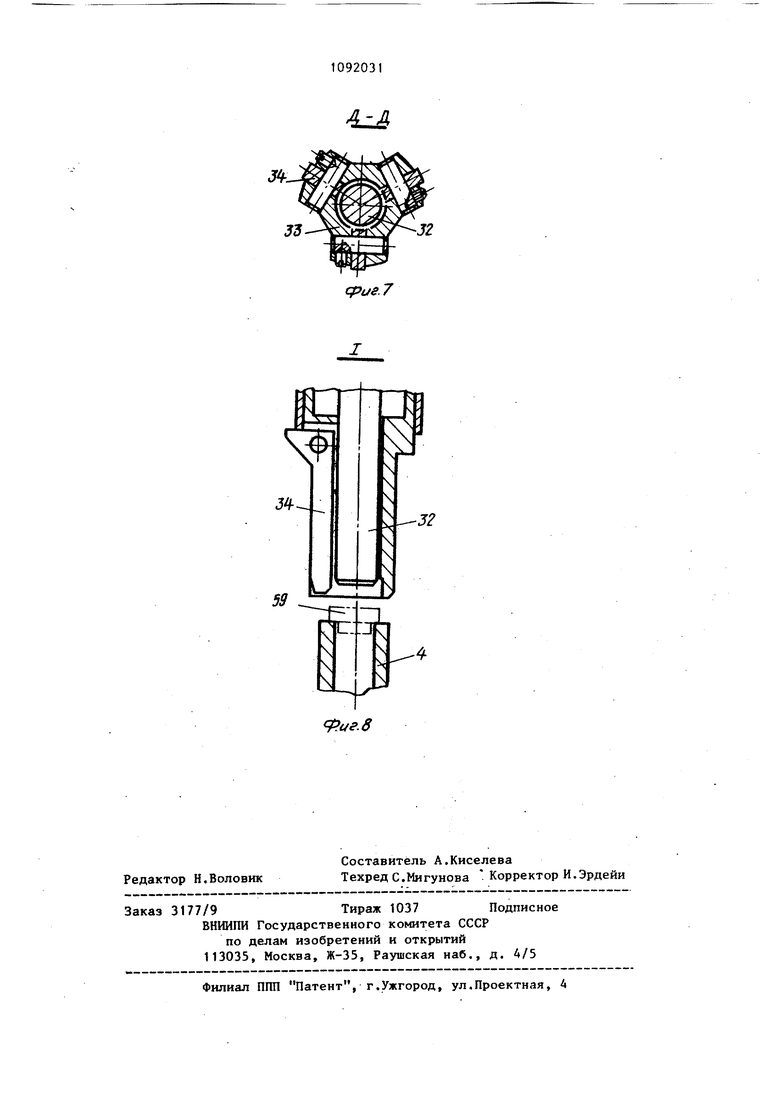

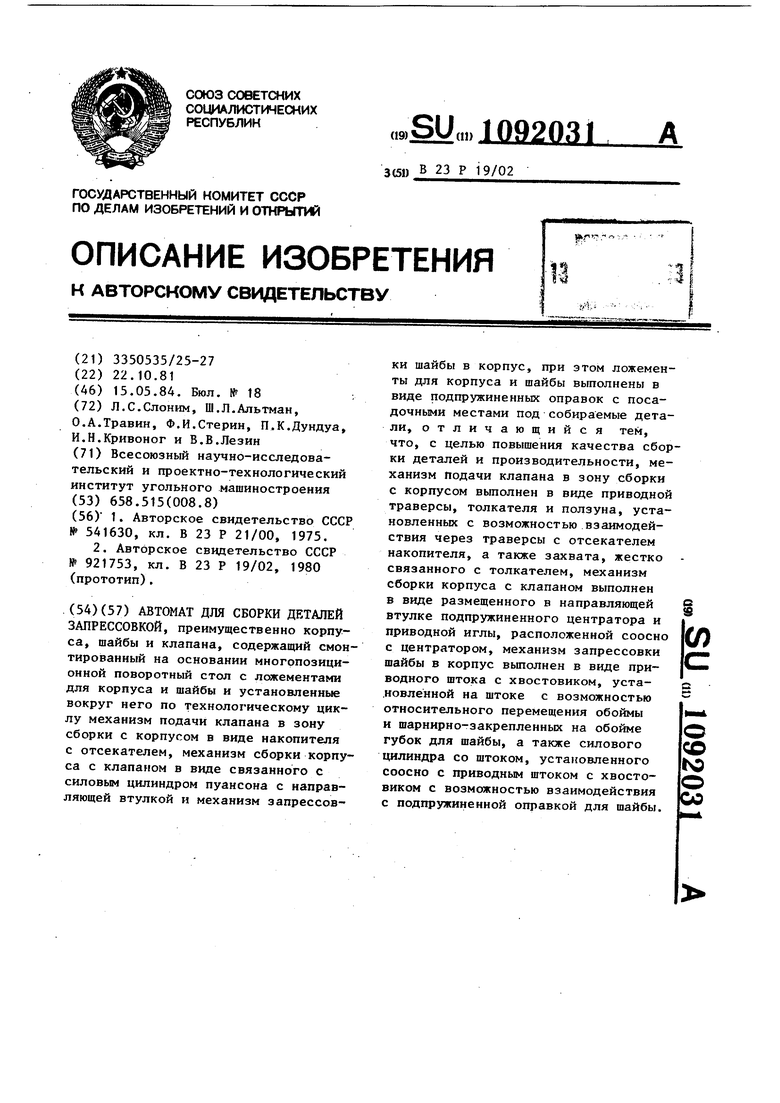

Изобретение относится к механосборочному производству, в частности к машинам для многооперационной сбор ки и может быть использовано в различных областях машиностроения при сборке деталей типа корпус, шайба, клапан. Известно устройство, содержащее смонтированные на станине вращающийся стол с установочными гнездами для корпусов шайб, устройство для подачи клапанов в зону сборки с корпусом, содержащее накопитель, подпружиненный отсекатель и подцружиненный шток с губками, устройство для сборки кор пуса с клапаном, устройство для запрессовки шайбы в корпус, а также содержащее систему гидроавтоматики и блок автоматического управления f 1 3 Известен автомат для сборки деталей запрессовкой, преимущественно корпуса шайбы и клапана, содержащий смонтированный на станине многопозиционной поворотный стол с ложементам для корпуса и шайбы и установленные вокруг него по технологическому циклу механизм для подачи клапана в зону сборки с корпусом в виде накопителя отсекателем, механизм сборки корпуса с клапаном в виде связанного с силовым цилиндром пуансона с направлякяце втулкой, механизм запрессовки шайбы в корпус, при этом ложементы для кор пуса и шайбы вьшолнены в виде подпру жиненных оправок с посадочными места ми под собираемые детали C2l. Однако известные устройства не об спечивают требуемого качества сборки деталей типа корпус, шайба, клапан и имеют малую производительность. Цель изобретения - повышение качества сборки деталей и производительности. Поставленная цель достигается тем, что в автомате для сборки деталей запрессовкой, преимущественно ко пуса, шайбы и клапана, содержащем смонтированный на основании многопозиционный поворотный стол с ложемент ми для корпуса и шайбы и установленные вокруг него по технологическому циклу механизм подачи клапана в зону сборки с корпусом в виде накопителя с отсекателем, механизм сборки корпуса с клапаном в виде связанного с силовым цилиндром пуансона с направляющей втулкой, механизм запрессовки шайбы в корпус, при этом ложементы ля корпуса и шайбы выполнены в виде подпружиненных оправок с посадочными естами под собираемые детали, механизм подачи клапана в зону сборки с корпусом вьшолнен в виде приводной раверсы, толкателя и ползуна, установленных с возможностью взаимодействия через траверсы с отсекателем накопителя, а также захвата, жестко связанного с толкателем, механизм сборки корпуса с клапаном выполнен в виде размещенного в направляющей втулке подпружиненного центратора и приводной иглы, расположенной соосно с центратором, механизм запрессовки шайбы в корпус выполнен в виде приводного штока с хвостовиком, установленной на штоке с возможностью относительного перемещения обоймы и шарнирно закрепленньпс на обойме губок для шайбы, а также силового цилиндра со штоком, установленного соосно с приводным штоком с хвостовиком с возможностью взаимодействия с подпружиненной оправкой для шайбы. На фиг. 1 изображен автомат, вид сверху; на фиг. 2 - разрез А-А на фиг, 1} на фиг, 3 - вид Б на фиг. 2 на фиг. А - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1 (подцикл 1)j на фиг. 6 - разрез Г-Г на фиг. 1 (подцикл 2)j на фиг. 7 разрез Д-Д на фиг. 6; на фиг. 8 узел 1 на фиг. 5. Автомат содержит смонтированные на основании 1 многопозиционный поворотный стол 2 с ложемент.ами 3 и 4 для корпуса и шайбы в виде подпружиненных оправок с посадочными местами под собираемые детали соответственно, а также установленные вокруг поворотного стола 2 по технологическому циклу механизм подачи клапана в зону сборки, механизм сборки корпуса с клапаном, механизм запрессовки шайбы в корпус. Механизм подачи клапана в зону сборки выполнен в виде накопителя 5 с подпружиненньм отсекателем 6, траверсы 7, связанной со штоком 8 силового цилиндра 9, толкателя 10 и ползуна 11, установленных с возможностью взаимодействия через траверсы 7 и коромысло 12 с отсекателем 6 накопителя 5, а также захвата 13, жестко связанного с . толкателем 10. Над ползуном 11 расположена плита 14, а напротив толкателя 10 - упор 15. Механизм сборки корпуса с клапаном выполнен в виде связанного со штоком 16 силового цилиндра 17 пуансона 18 с направляющей втулкой 19, в которой размещен подпружиненньй центратор 20, а также расположенный соосно центратору 20 силы 21, соединенной со штоком 22 силового цилиндра 23 Кроме того, на штоке 16 закреплен фланец 24 с датчиками 25 и 26. Ложемент 3 для корпуса содержит подпружиненный корпус 27 и крьшку 28, а ложемент 4 для шайбы - подпружиненную оправку 29. Механизм запрессовки шайбы в корпус выполнен в виде приводного от силового цилиндра 30 штока 31 с хвостовиком 32, обоймы 33, установленной на штоке 31 с возможностью относительного перемещения, а также шарнирно закрепленных на обойме 33 подпружиненных губок 34 для шайбы. На штоке 31 закреплен фланец 35, выполненный с возможностью взаимодействия с датчиками 36 и 37. Раскрытие и закрытие губок 34 обеспечивается подпружиненным пружиной 38 кольцом 29 Кроме того, механизм запрессовки шайбы в корпус имеет силовой цилиндр 40 с датчиками 41 и 42, шток 43 которого установлен с возможностью взаимодействия с подпружиненной оправкой 29 для шайбы. Автомат для сборки содержит фиксатор в виде гидроцилиндра 44 с датчиками 45 и 46 и регистратор 47 с датчиком 48. На поворотном столе 2 закреплены упоры 49, а на одной оси со столом расположена звездочка 50. Поворотный стол 2 во вращение приводится от гидроцилиндра 51 с датчиком 52. Механизм подачи клапана в зону сборки с корпусом имеет датчики 53 и 54 и упор 55. Управление автоматом осуществляется от блока 56 через систему гидроавтоматики 57. Автомат для сборки работает следунлцим образом. Поворотный стол 2 имеет восемь рабочих позиций. четыре позиции с ложементами 3 для корпуса и четыре позиции с ложементами 4 для шайбы. На ложементы 3 и 4 п&даются корпус 38 и шайба 59. В исходном положении в механизме подачи клапана в зону сборки с корпусом шток 8 силового цилиндра 9 находится в крайнем левом положе НИИ, датчик 53 замкнут, подпружиненны

толкатель 10 с ползуном 11 отведен до касания с упором 15, благодаря чему захват 13 разомкнут, а подпружиненный

захвата клагпана 60 силой 21 и подпружиненным центратором 20 соответственно снизу и сверху, при этом срабатыотсекатель 6, находясь в крайнем пра- . вом положении, перекрывает накопитель 5 так, что последний выдает Tohbко один (первьй по ходу) клапан 60 в раскрытый захват 13 до касания упора 55. При подаче команды с блока 56 в систему гидроавтоматики 57 автомат выходит на рабочий режим. Гидроцилиндр 44, фиксирующий звездочку 50 освобождает ее, что регистрируется по срабатыванию датчика 45, а привод 51 осуществляет поворот стола 2 на одну позицию (на 1/8 оборота), что регистрируется датчиком 52, при срабатывании которого звездочка 50 фиксируется, срабатывает датчик 46 и привод 51 возвращается в исходное положение. Корпус 58 оказывается на позиции против механизма сборки корпуса с клапаном. В этот момент упор 49 через регистратор 47 замыкает датчик 48, от которого сигнал подается на включение механизма подачи клапана в зону сборки с корпусом. Шток 8 силового.цилинд.ра 9 перемещается до срабатывания датчика 54. При этом подпружиненньй толкатель 10 в начальньй момент, перемещаясь влево, закрывает захват 13, чем обеспечивается зажим клапана 60. Траверса 7 через коромысло 12 выводит подпружиненный отсекатель 6 из накопителя 5, разрешая выход из последнего очередному клапану 60, который упирается в плиту 14, синхронно перемещающуюся с ползуном 11. Клапан 60 располагается соосно с корпусом 58, срабатьшает датчик 54, с которого сигнал подается на механизм сборки корпуса с клапаном. Процесс сборки корпуса, шайбы и клапана состоит из двух подциклов, За первый подцикл осуществляются подача клапана 60 в зону сборки с корпусом 58 и выталкивание шайбы 59 из ложемента 4 в механизм запрессовки шайбы в корпус, а за второй подцикл выполняются сборка корпуса 58 с клапаном 60 и запрессовка шайбы 59 в корпус 58, в котором уже установлен клапан 60. При получении сигнала в механизме сборки корпуса с клапаном шток 22 силового цилиндра 23 перемещается вверх, датчик 61 размыкается. Перемещение штока 22 осуществляется до момента

вает датчик 62. Если механизм подачи клапан 60 не выдается в зону сборки, то срабатывает датчик 63.

После срабатывания датчиков 62 и 26 блок 56 выдает команду на механизм сборки корпуса с клапаном. Включается силовой цилиндр 9, датчик 54 размыкается, ползун 11 отводится в крайнее левое положение. Усилие зажима клапана 60 силой 21 и подпружиненньм цент ратором 20 значительно превышает уси лие, необходимое для разжатия захвата 13 подпружиненньм толкателем 10, поэтому при отходе ползуна 11 захват 13 разжимается самопроизвольно, высвобождая.клапан60. При замыкании датчика 53 шток 8 через траверсу 7 отводит ползун 11, а вместе с ним и подпружиненный толкатель 10 и захват 13 до касания подпружиненного толкателя 10 упора 15, захват 13 отк рывается для приема из накопителя 5 очередного клапана 60, который сколь зит по плите 14 до проскальзывания в захват 13. При отводе траверса 7 через коро1Ф1сло 12 вводит подпружиненный отсекатель 6 в накопитель 5,прег раждая выход очередного клапана 60. При срабатывании датчика 53 одновременно включаются силовые цилиндры 17 и 23, штоки 16 и 22 перемещаются вниз, клапан 60 вводится в поса дочное место корпуса 58. Благодаря тому, что корпус 27 выполнен в ложеMeHTfe 3 подпружиненным, заклинивание клапана.60 в посадочном месте корпуса 58 исключается. Силовой цилиндр 2 отключается при срабатывании датчика 61, когда сила 21 выходит из ложе мента 3. Подпружиненный центратор 20 надавливая на головку клапана 60, образует на корпусе 58 фаску в зоне их контакта. Усилие снимается при срабатывании датчика 26, шток 16 отводится в верхнее положение до зам кания фланцем 24 датчика 25. Операция сборки корпуса 58 с клапаном 60 закончена. Стол поворачивается на одну позицию, ложемент 4 с шайбой 59 располагается соосно механизму запрессовки шайбы в корпус и выполняет

ся последняя операция первого подцикла: выталкивания шайбы 59 из ложемента 4 в механизм запрессовки шайбы в корпус. В случае, если стол 2 зафиксирован, датчик 46 замкнут, датчи- 5S ки 52 и 48 разомкнуты, шток 31 сило- , вого цилиндра 30 находится в крайнем верхнем положении, датчик 36 замкнут.

датчик 37 разомкнут, то блок 56 дает команду на включение силового цилиндра 40, датчик 42 размыкается, шток 43 поднимается и воздействует на подпружиненную оправку 29 ложемента 4. Благодаря тому, что хвостовик 32, закрепленный на штоке 31, подпружиненная оправка 29 и шток 43 установлен соосно, шайба 61 подпружиненной опПредложенный автомат для сборки обеспечивает строго ориентированную подачу клапана в зону сборки его с корпусом, выталкивание шайбы из ложемента в подпружиненные губки и запрессовку ее в корпус, позволяет повысить качество сборки деталей и .производительность. равкой 29, вводится в подпружиненный корпус обоймы 33 до упора в хвостовик 32, а подпружиненные губки 34 раздвигаются, сжимая пружину 38 через кольцо 39, и с усилием, достаточным для удержания шайбы 59 захватывают ее. Включается силовой цилиндр 40, шток 43 и подпружиненная оправка 29 опускаются, датчик 41 размыкается, датчик 42 замыкается. Это соответствует исходному положению штока 43. Стол 2 поворачивается еще на одну позицию, а механизм запрессовки шайбы в корпус готов к выполнению операции второго подцикла запрессовки шайбы 59 в корпус 58, в которой установлен клапан 60. В это время механизм сборки корпуса с клапаном готов к выполнению операции установки клапана 60 в очередной корпус 58. Срабатывает датчик 48, включается силовой ЦИЛИНДР 30, шток 31 которого перемещается вниз, размыкая фланцем 35 датчик 36, подпружиненная обойма 33 с хвостовиком 32 входят в корпус 58 до соприкосновения обоймы 33 с базовой поверхностью 64 корпуса 58. Лружина 65 сжимается и хвостовик 32 постепенно выталкивает шайбу 59 из подпружиненных губок 34 в ее посадочное место в корпусе 58. Перемещение штока 31 заканчивается после срабатывания датчика 37. Далее следует команда на подъем штока 31 до срабатывания датчика 36 и последующая команда на поворот стола 2 на одну позицию. Корпус 58 с клапаном 60 и шайбой 59 удаляются из ложемента 3, По мере освобождения ложементов 3 и 4 после окончательной сборки, они заполняются., соответственно новыми корпусами 58 и шайбами 59 и цикл сборки повторяется.

фие. i

/1-/1

П.1ГГ

275

л IjHjjk ГлА

т

fJ Г«

53

16

17

&Г-55

62

61

23

-э

.Z

1092031 видб

/5

фиеЛ

f 43)

Г- Г

3-Д

(риг. 5

J5

4

32

cpus.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки запрессовкой охватываемой и охватывающей деталей | 1984 |

|

SU1204359A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автомат для сборки тарелок и сухарей с клапанами ДВС | 1990 |

|

SU1761432A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Полуавтоматическая линия для сборки,преимущественно,петель | 1983 |

|

SU1088912A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Автоматическая линия для сборки роликов | 1974 |

|

SU676415A1 |

АВТОМАТ ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ, преимущественно корпуса, шайбы и клапана, содержащий смонтированный на основании многрпозиционной поворотный стол с ложементами для корпуса и шайбы и установленные вокруг него по технологическому циклу механизм подачи клапана в зону сборки с корпусом в виде накопителя с отсекателем, механизм сборки корпуса с клапаном в виде связанного с силовым цилиндром пуансона с направляющей втулкой и механизм запрессовf.r ки шайбы в корпус, при этом ложементы для корпуса и шайбы выполнены в виде подпружиненных оправок с посадочными местами под собираемые детали, отличающийся тем, что, с целью повышения качества сборки деталей и производительности, механизм подачи клапана в зону сборки с корпусом вьтолнен в виде приводной траверсы, толкателя и ползуна, установленных с возможностью .взаимодействия через траверсы с отсекателем накопителя, а также захвата, жестко связанного с толкателем, механизм сборки корпуса с клапаном выполнен i в виде размещенного в направляющей втулке подпружиненного центратора и (Л приводной иглы, расположенной соосно с центратором, механизм запрессовки шайбы в корпус выполнен в виде приводного штока с хвостовиком, уста.новленной на штоке с возможностью относительного перемещения обоймы и шарнирно-закрепленных на обойме губок для шайбы, а также силового со to цилиндра со штоком, установленного соосно с приводным штоком с хвостоо со виком с возможностью взаимодействия с подпружиненной оправкой для шайбы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторная машина | 1975 |

|

SU541630A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-15—Публикация

1981-10-22—Подача