1

Изобретение относится к устройствам для сборки твердосплавных коронок и может быть использовано на предприятиях, изготавливающих породоразрушающий инструмент.

Известно устройство для сборки деталей, содержащее смонтированные на общем основании силовой механизм с прессующим элементом для запрессовки одной детали в другую, загрузочный механизм и установочный стол для базирования другой собираемой детали.

Однако конструкция загрузочного механизма известного устройства не обеспечивает подачу резцов буровых коронок на позицию сборки.

Для повыщения производительности при оборке твердосплавных буровых коронок в предлагаемом устройстве загрузочный механизм выполнен в виде закрепленных на осях, смонтированных по окружности барабана, откидных захватов с подпружиненными профильными губками для резцов коронок, при этом каждый захват спабжен смонтированным на нем рычагом для отжима губок, а устройство снабжено сменным зубилом.

Кроме того, сменное зубило установлено на оси, смонтированной на откидном захвате.

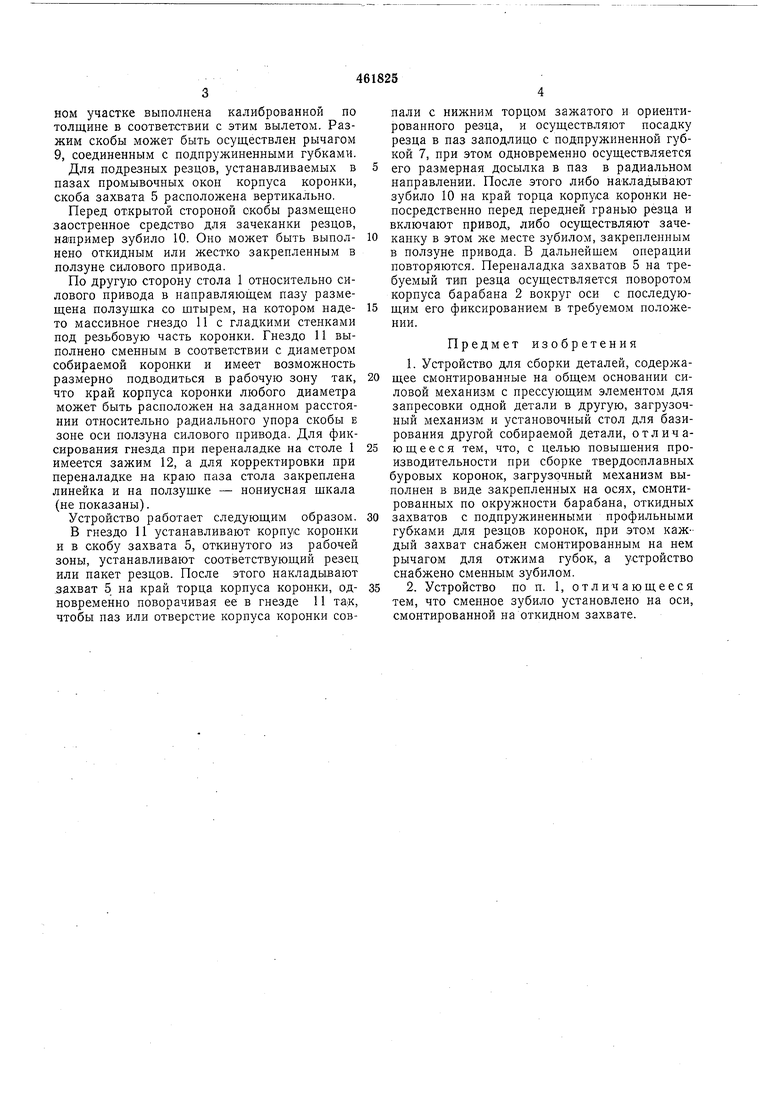

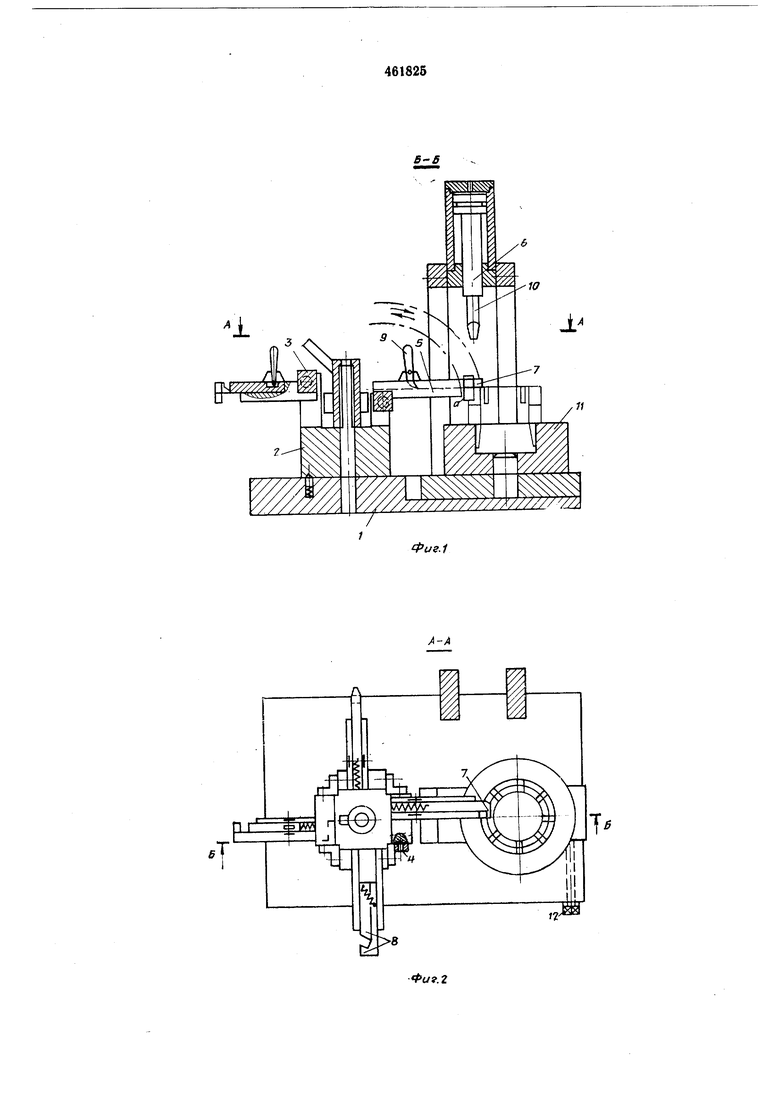

На фиг. 1 схематически показано предлагаемое устройство с разрезом по оси ползуна силового механизма, спереди; на фиг. 2 - то же, вид в плане.

Иа закрепленной в столе 1 оси с винтовы.м прижимом установлен поворотный корпус барабана 2, в котором между стойками размещены оси 3, опирающиеся центрирующими отверстиями на конусные наконечники винтов 4, служащих для устранения люфта при настройке.

На каждой оси 3 закреплен радиально-откидной захват 5, снаОженный в зоне оси ползуна силового механизма, например пневмоударника Ь, ориентированной по требуемому развороту собираемых резцов скобои с двумя

подпружиненными губками. Для резцов или пакетов с резцами с размерным радиальным вылетом из торца корпуса коронки но наружному или внутреннему диаметру одна из губок скобы выполнена в виде радиального

упора 7 по всей боковой грани резца или пакета и образована для наружных резцов торцом а корпуса захвата 5, а для внутренних - стенкой его Г-образного конца. Вторая губка 8 скобы для охвата резцов со стороны грани

выполнена подпружиненной Г-образной формы для наружных резцов и прямой - для внутренних и расположена в продольном направляющем пазу корпуса захвата 5. Для обеспечения заданного торцового вылета собираемых резцов подпружиненная губка 7 на накидном участке выполнена калиброванной по толщине в соответствии с этим вылетом. Разжим скобы может быть осуществлен рычагом 9, соединенным с подпружиненными губками.

Для подрезных резцов, устанавливаемых в пазах промывочных окон корпуса коронки, скоба захвата 5 расположена вертикально.

Перед открытой стороной скобы размещено заостренное средство для зачеканки резцов, например зубило 10. Оно может быть выполнено откидным или жестко закрепленным в ползуне силового привода.

По другую сторону стола 1 относительно силового привода в направляющем пазу размещена ползушка со штырем, на котором надето массивное гнездо 11 с гладкими стенками под резьбовую часть коронки. Гнездо 11 выполнено сменным в соответствии с диаметром собираемой коронки и имеет возможность размерно подводиться в рабочую зону так, что край корпуса коронки любого диаметра может быть расположен на заданном расстоянии относительно радиального упора скобы в зоне оси ползуна силового привода. Для фиксирования гнезда при переналадке на столе 1 имеется зажим 12, а для корректировки при переналадке на краю паза стола закреплена линейка и на ползушке - нониусная шкала (не показаны).

Устройство работает следующим образом.

В гнездо 11 устанавливают корпус коронки и в скобу захвата 5, откинутого из рабочей зоны, устанавливают соответствующий резец или пакет резцов. После этого накладывают захват 5 на край торца корпуса коронки, одновременно поворачивая ее в гнезде 11 так, чтобы паз или отверстие корпуса коронки совпали с нижним торцом зажатого и ориентированного резца, и осуществляют посадку резца в паз заподлицо с подпружиненной губкой 7, при этом одновременно осуществляется его размерная досылка в паз в радиальном направлении. После этого либо накладывают зубило 10 на край торца корпуса коронки непосредственно перед передней гранью резца и включают привод, либо осуществляют зачеканку в этом же месте зубилом, закрепленным в ползуне привода. В дальнейшем операции повторяются. Переналадка захватов 5 на требуемый тип резца осуществляется поворотом корпуса барабана 2 вокруг оси с последующим его фиксированием в требуемом положении.

Предмет изобретения

1.Устройство для сборки деталей, содержащее смонтированные на общем основании силовой механизм с прессующим элементом для запресовки одной детали в другую, загрузочный механизм и установочный стол для базирования другой собираемой детали, отличающееся тем, что, с целью повышения производительности при сборке твердосплавных буровых коронок, загрузочный механизм выполнен в виде закрепленных на осях, смонтированных по окружности барабана, откидных захватов с подпружиненными профильными губками для резцов коронок, при этом каждый захват снабжен смонтированным на нем рычагом для отжима губок, а устройство снабжено сменным зубилом.

2.Устройство по п. 1, отличающееся тем, что сменное зубило установлено на оси, смонтированной на откидном захвате.

Ч

ff

N

jL

л

.7/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки буровых коронок | 1974 |

|

SU516500A1 |

| Установка для сборки твердосплавных буровых коронок | 1980 |

|

SU919851A1 |

| Устройство для сборки корпусов буровых коронок с резцами | 1983 |

|

SU1148751A1 |

| Устройство для сборки буровых коронок под пайку | 1973 |

|

SU504627A1 |

| Установка для сборки вставок с корпусом буровой коронки | 1973 |

|

SU498147A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Устройство для сборки буровых коронок | 1975 |

|

SU529042A1 |

| Устройство для запрессовки твердосплавных вставок в корпус инструмента | 1975 |

|

SU553082A1 |

| Многопозиционный пресс для горячей объемной штамповки | 1985 |

|

SU1279716A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Авторы

Даты

1975-02-28—Публикация

1973-04-11—Подача