ром и расположенного параллельно осям звездочек конвейера в опорах, смонтированных на каретке, последнюю разместить в ненодвижных направляющих и связать с цепями конвейера посредством закрепленного на нпх поводка.

При этом цепи конвейера и направляющие кареток целесообразно расположить по одну сторону зоны движений изделий.

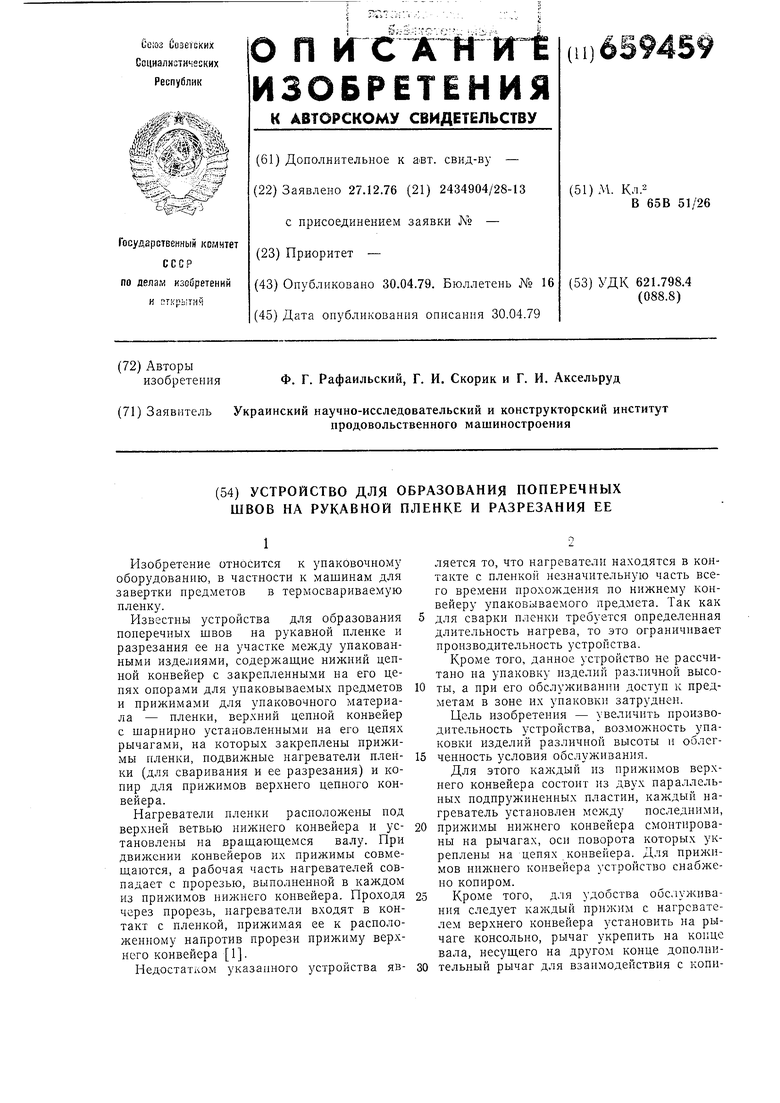

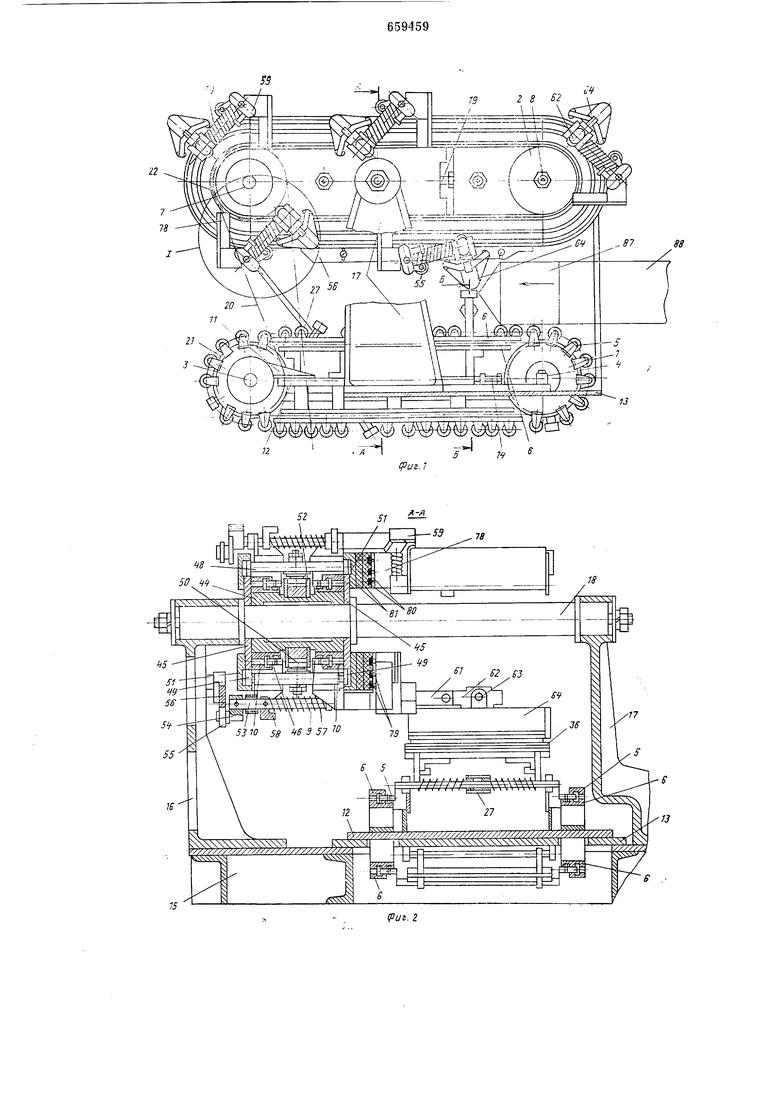

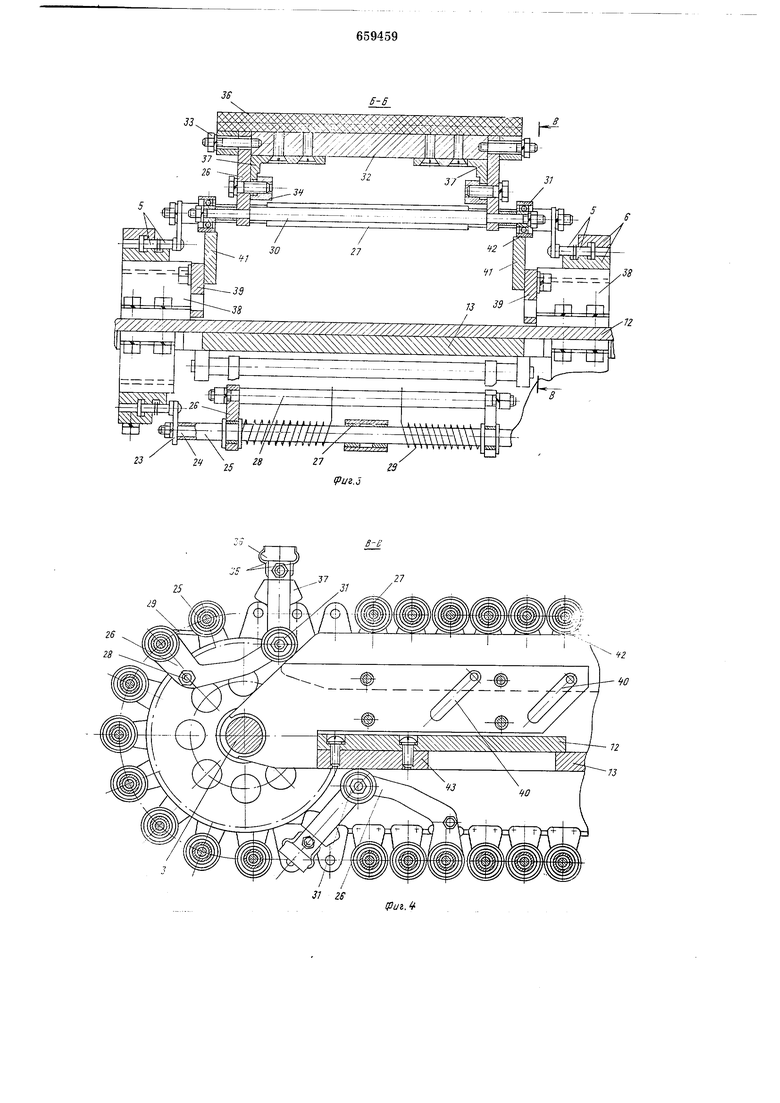

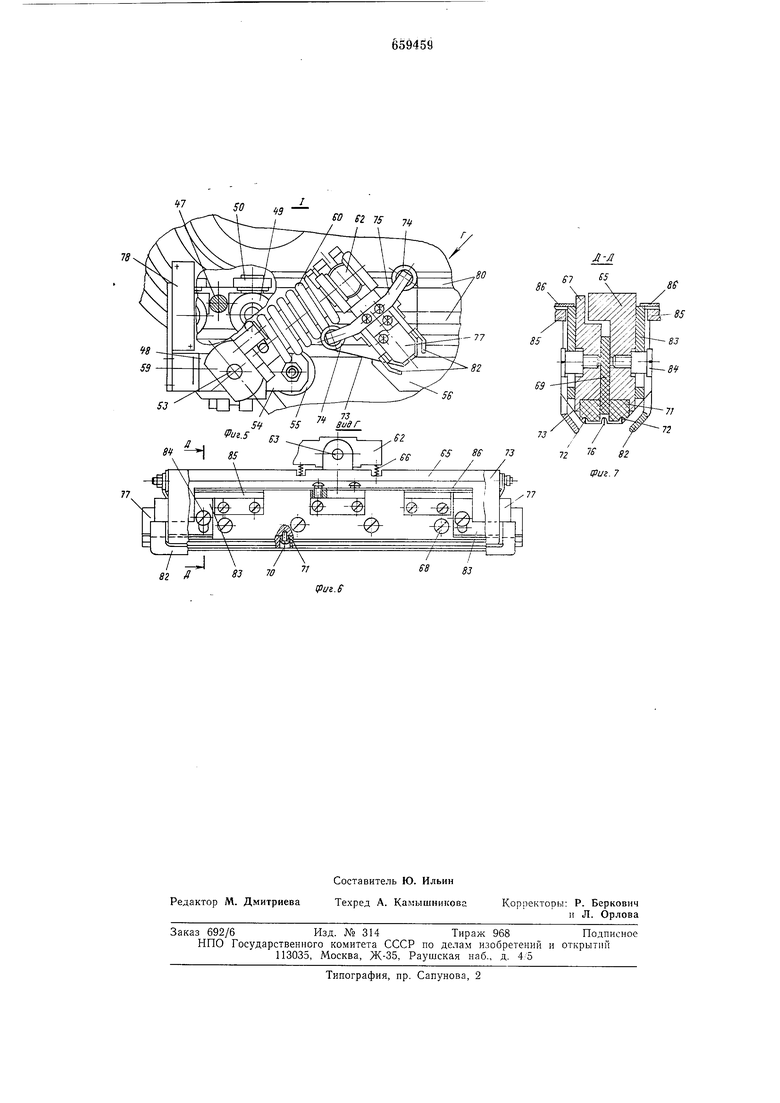

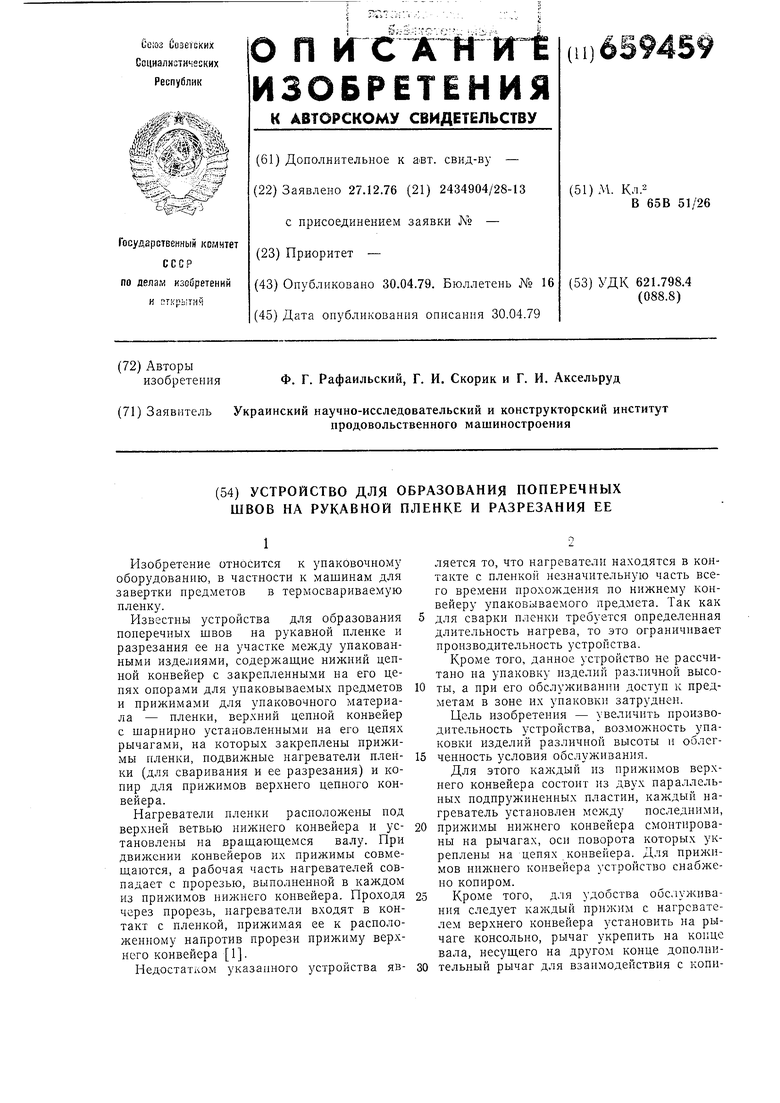

На фиг. 1 схематично изображено предлагаемое устройство, вид сбоку; на фиг.

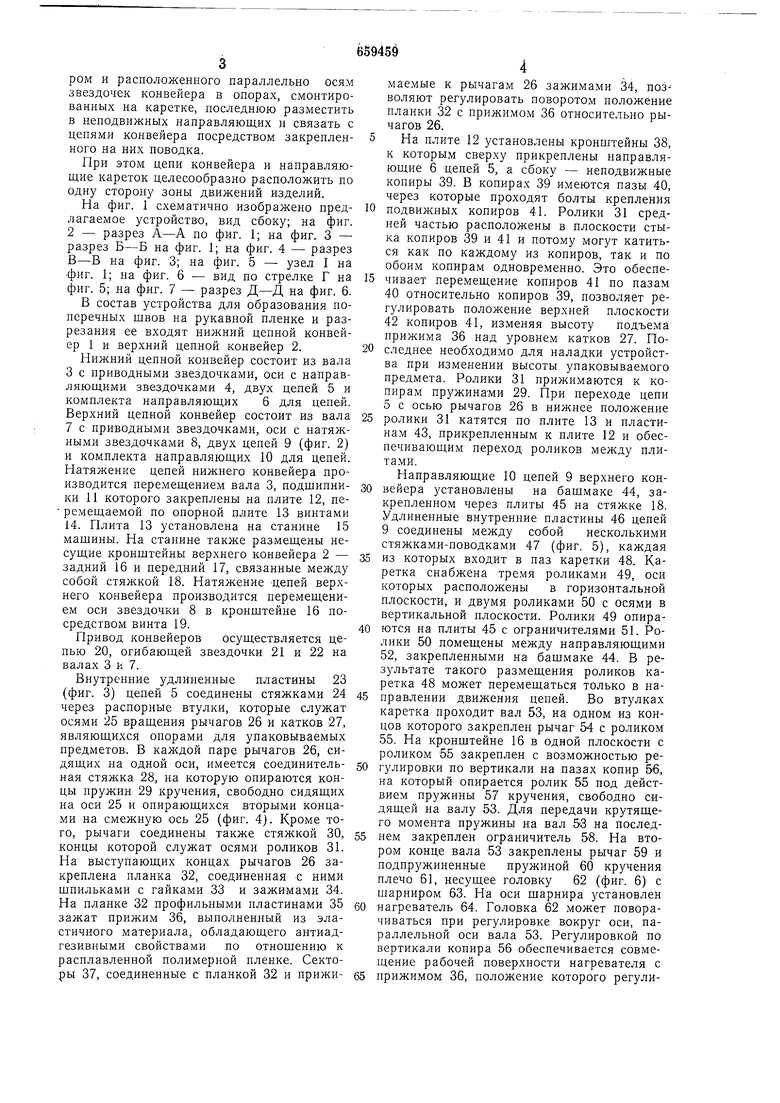

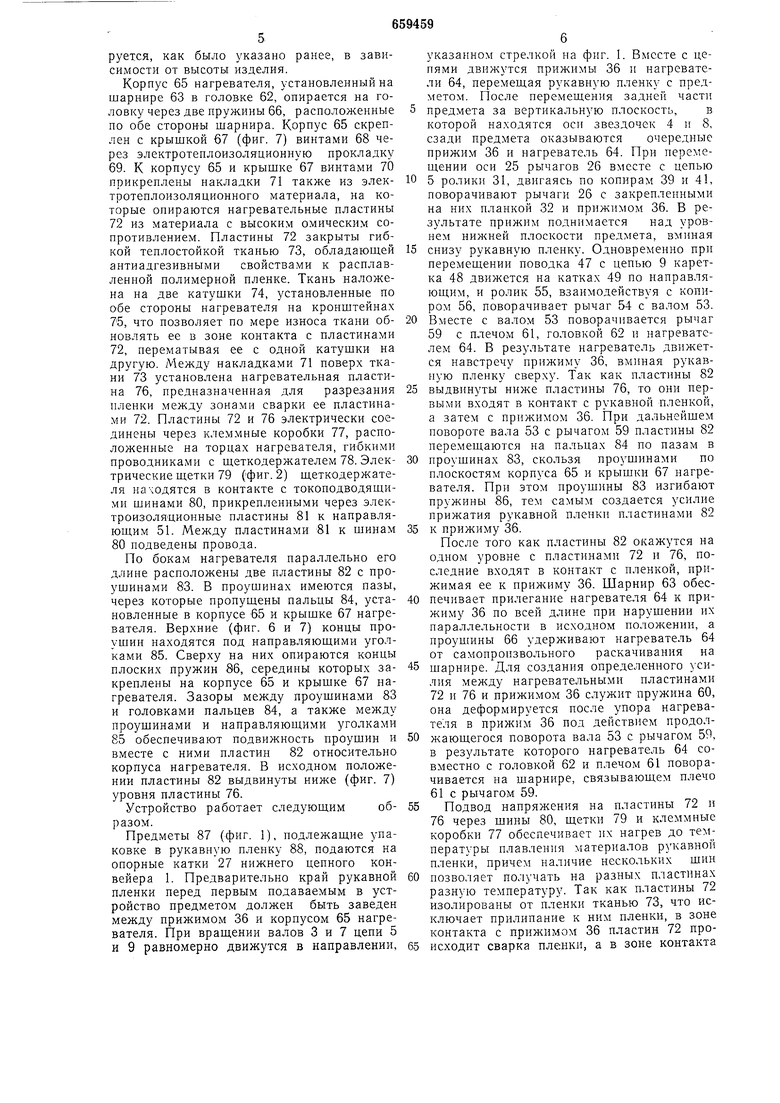

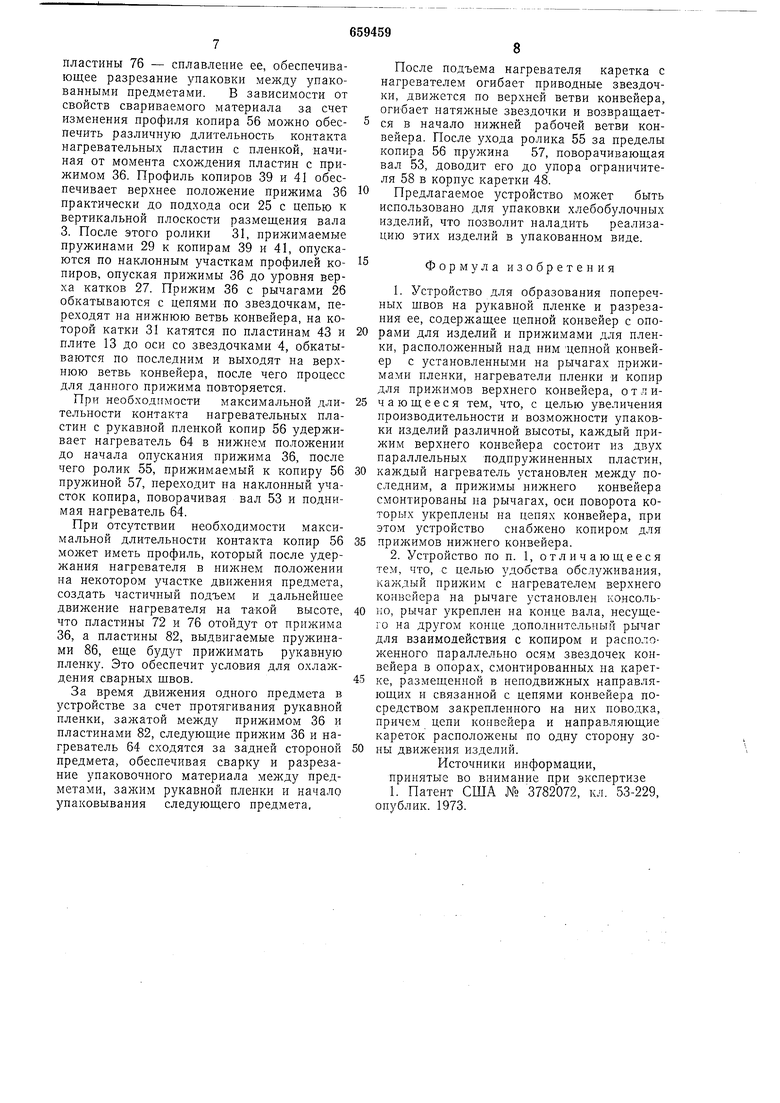

2- разрез А-А по фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - вид по стрелке Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 6.

В состав устройства для образования поперечных швов на рукавной пленке и разрезания ее входят нижний цепной конвейер 1 и верхний цепной конвейер 2.

Нижний цепной конвейер состоит из вала

3с нриводными звездочками, оси с направляющими звездочками 4, двух цепей 5 и комплекта направляющих 6 для цепей. Верхний цепной конвейер состоит из вала 7 с приводными звездочками, оси с натяжными звездочками 8, двух цепей 9 (фиг. 2) и комплекта направляющих 10 для цепей. Натяжение цепей нижнего конвейера производится перемещением вала 3, подшипники И которого закреплены на плите 12, пе ремещаемой по опорной плите 13 винтами 14. Плита 13 установлена на станине 15 мащины. На станине также размещены несущие кронштейны верхнего конвейера 2 - задний 16 и передний 17, связанные между собой стяжкой 18. Натяжение Цепей верхнего конвейера производится перемещением оси звездочки 8 в кронштейне 16 посредством винта 19.

Привод конвейеров осуществляется цепью 20, огибающей звездочки 21 и 22 на валах 3 к 7.

Внутренние удлиненные пластины 23 (фиг. 3) цепей 5 соединены стяжками 24 через распорные втулки, которые служат осями 25 вращения рычагов 26 и катков 27, являющихся опорами для упаковываемых предметов. В каждой паре рычагов 26, сидящих на одной оси, имеется соединительная стяжка 28, на которую онираются концы пружин 29 кручения, свободно сидящих на оси 25 и опирающихся вторыми концами на смежную ось 25 (фиг. 4). Кроме того, рычаги соединены также стяжкой 30, концы которой служат осями роликов 31. На выступающих концах рычагов 26 закреплена планка 32, соединенная -с ними шпильками с гайками 33 и зажимами 34. На планке 32 профильными нластинами 35 зажат прижим 36, выполненный из эластичного материала, обладающего антиадгезивными свойствами по отношению к расплавленной полимерной пленке. Секторы 37, соединенные с планкой 32 и прижимаемые к рычагам 26 зажимами 34, поз воляют регулировать поворотом положение планки 32 с прижимом 36 относительно рычагов 26.

На плите 12 установлены кронштейны 38, к которым сверху прикреплены направляющие 6 цепей 5, а сбоку - неподвижные копиры 39. В копирах 39 имеются пазы 40, через которые проходят болты крепления

подвижных копиров 41. Ролики 31 средней частью расположены в плоскости стыка копиров 39 и 41 и потому могут катиться как по каждому из копиров, так н по обоим копирам одновременно. Это обеспечивает перемещение копиров 41 по пазам 40 относительно копиров 39, позволяет регулировать положение верхней плоскости 42 копиров 41, изменяя высоту подъема прижима 36 над уровнем катков 27. Последнее необходимо для наладки устройства при изменении высоты упаковываемого предмета. Ролики 31 прижимаются к копирам пружинами 29. При переходе цепи 5 с осью рычагов 26 в нижнее положение

ролики 31 катятся по плите 13 и пластинам 43, прикрепленным к плите 12 и обеспечивающим переход роликов между плитами. Направляющие 10 цепей 9 верхнего конвейера установлены на башмаке 44, закрепленном через плиты 45 на стяжке 18. Удлиненные внутренние пластины 46 цепей 9 соединены между собой несколькими стяжками-поводками 47 (фиг. 5), каждая

из которых входит в паз каретки 48. Каретка снабжена тремя роликами 49, оси которых расположены в горизонтальной плоскости, и двумя роликами 50 с осями в вертикальной нлоскости. Ролики 49 опираются на плнты 45 с ограничителями 51. Ролики 50 помещены между направляющими 52, закрепленными на башмаке 44. В результате такого размешения роликов каретка 48 может перемешаться только в направлении движения цепей. Во втулках каретка проходит вал 53, на одном из концов которого закреплен рычаг 54 с роликом 55. На кронштейне 16 в одной плоскости с роликом 55 закреплен с возможностью регулировки по вертикали на пазах копир 56, на который опирается ролик 55 под действием пружины 57 кручения, свободно сидящей на валу 53. Для передачи крутящего момента пружины на вал 53 на последнем закреплен ограничитель 58. На втором конце вала 53 закреплены рычаг 59 и подпружиненные пружиной 60 кручения плечо 61, несущее головку 62 (фиг. 6) с шарниром 63. На оси шарнира установлен

нагреватель 64. Головка 62 может поворачиваться при регулировке вокруг оси, параллельной оси вала 53. Регулировкой по вертикали копира 56 обеспечивается совмещение рабочей поверхности нагревателя с

прижимом 36, положение которого регулируется, как было указано ранее, в зависимости от высоты изделия.

Корпус 65 нагревателя, установленный на шарнире 63 в головке 62, опирается на головку через две пружины 66, расположенные по обе сторон-ы шарнира. Корпус 65 скреплен с крышкой 67 (фиг. 7) винтами 68 через электротеплоизоляционную прокладку 69. К корпусу 65 и крышке 67 винтами 70 прикреплены накладки 71 также из электротеплоизоляционного материала, на которые опираются нагревательные пластины 72 из материала с высоким омическим сопротивлением. Пластины 72 закрыты гибкой теплостойкой тканью 73, обладающей антиадгезивными свойствами к расплавленной полимерной пленке. Ткань наложена на две катушки 74, установленные по обе стороны нагревателя на кронштейнах 75, что позволяет по мере износа ткани обновлять ее в зоне контакта с пластинами 72, перематывая ее с одной катушки на другую. Между накладками 71 поверх ткани 73 установлена нагревательная пластина 76, предназначенная для разрезания пленки между зонами сварки ее пластинами 72. Пластины 72 и 76 электрически соединены через клеммные коробки 77, расположенные на торцах нагревателя, гибкими проводниками с щеткодержателем 78. Электрические щетки 79 (фиг. 2) щеткодержателя находятся в контакте с токоподводящими шинами 80, прикрепленными через электроизоляционные пластины 81 к направляющим 51. Между пластинами 81 к щинам 80 подведены провода.

По бокам нагревателя параллельно его длине расположены две пластины 82 с проушинами 83. В проушинах имеются пазы, через которые пропущены пальцы 84, установленные в корпусе 65 и крыщке 67 нагревателя. Верхние (фиг. 6 и 7) концы проушин находятся под направляющими уголками 85. Сверху на них опираются концы плоских пружин 86, середины которых закреплены на корпусе 65 и крышке 67 нагревателя. Зазоры между проушинами 83 и головками пальцев 84, а также между проушинами и направляющими уголками 85 обеспечивают подвижность проушин и вместе с ними пластин 82 относительно корпуса нагревателя. В исходном положении пластины 82 выдвинуты ниже (фиг. 7) уровня пластины 76.

Устройство работает следующим образом.

Предметы 87 (фиг. 1), подлежашие упаковке в рукавную пленку 88, подаются на опорные катки 27 нижнего цепного конвейера 1. Предварительно край рукавной пленки перед первым подаваемым в устройство предметом должен быть заведен между прижимом 36 и корпусом 65 нагревателя. При вращении валов 3 и 7 цепи 5 и 9 равномерно движутся в направлении,

указанном стрелкой на фиг. 1. Вместе с цепями движутся прижимы 36 н нагреватели 64, перемещая рукавную пленку с предметом. После перемещения задней части предмета за вертикальную плоскость, в которой находятся оси звездочек 4 и 8, сзади предмета оказываются очередные прижим 3.6 и нагреватель 64. При перемещении оси 25 рычагов 26 вместе с цепью

5 ролики 31, двигаясь по копирам 39 и 41, поворачивают рычаги 26 с закрепленными на них планкой 32 и прижимом 36. В результате прижим поднимается над уровнем нижней плоскости предмета, вминая

снизу рукавную пленку. Одновременно при перемещении поводка 47 с цепью 9 каретка 48 движется на катках 49 по направляющим, и ролик 55, взаимодействуя с копиром 56, поворачивает рычаг 54 с валом 53.

Вместе с валом 53 поворачивается рычаг 59 с плечом 61, головкой 62 и нагревателем 64. В результате нагреватель движется навстречу прижиму 36, вминая рукавную пленку сверху. Так как пластины 82

выдвинуты ниже пластины 76, то они первыми входят в контакт с рукавной пленкой, а затем с прижимом 36. При дальнейшем повороте вала 53 с рычагом 59 пластины 82 перемешаются на пальцах 84 по пазам в

проушинах 83, скользя проушинами по плоскостям корпуса 65 и крышки 67 нагревателя. При этом проушины 83 изгибают пружины 86, тем самым создается усилие прижатия рукавной пленки пластинами 82

к прижиму 36.

После того как пластины 82 окажутся на одном уровне с пластинами 72 и 76, последние входят в контакт с пленкой, прнжимая ее к прижиму 36. Шарнир 63 обеспечивает прилегание нагревателя 64 к прижиму 36 по всей длине при нарушении их параллельности в исходном положении, а проушины 66 удерживают нагреватель 64 от самопроизвольного раскачивания на

шарнире. Для создания определенного усилия между нагревательными пластинами 72 и 76 и прижимом 36 служит пружина 60, она деформируется после упора нагревателя в прижим 36 под действием продолжаюшегося поворота вала 53 с рычагом 59, в результате которого нагреватель 64 совместно с головкой 62 и плечом 61 поворачивается на шарнире, связывающем плечо 61 с рычагом 59.

Подвод напряжения на пластины 72 и 76 через шины 80, щетки 79 и клеммные коробки 77 обеспечивает их нагрев до температуры плавления материалов рукавной пленки, причем наличие нескольких щин

позволяет получать на разных пластинах разную температуру. Так как пластины 72 изолированы от пленки тканью 73, что исключает прилипание к ним пленки, в зоне контакта с прижимом 36 пластин 72 происходит сварка пленки, а в зоне контакта

пластины 76 - сплавление ее, обеспечивающее разрезание упаковки между упакованными предметами. В зависимости от свойств свариваемого материала за счет изменения профиля копира 56 можно обеспечить различную длительность контакта нагревательных пластин с пленкой, начиная от момента схождения пластин с прижимом 36. Профиль копиров 39 и 41 обеспечивает верхнее положение прижима 36 практически до подхода оси 25 с цепью к вертикальной плоскости размещения вала 3. После этого ролики 31, прижимаемые пружинами 29 к копирам 39 и 41, опускаются по наклонным участкам профилей копиров, опуская прижимы 36 до уровня верха катков 27. Прижим 36 с рычагами 26 обкатываются с цепями по звездочкам, переходят на нижнюю ветвь конвейера, на которой катки 31 катятся по пластинам 43 и плите 13 до оси со звездочками 4, обкатываются по последним и выходят на верхнюю ветвь конвейера, после чего процесс для данного прижима повторяется.

При необходимости Д1аксимальной длительности контакта нагревательных пластин с рукавной пленкой копир 56 удерживает нагреватель 64 в нижнем положении до начала опускания прижима 36, после чего ролик 55, прижимаемый к копиру 56 пружиной 57, переходит на наклонный участок копира, поворачивая вал 53 и поднимая нагреватель 64.

При отсутствии необходимости максимальной длительности контакта копир 56 может иметь профиль, который после удержания нагревателя в нижнем положении на некотором участке движения предмета, создать частичный подъем и дальнейшее движение нагревателя на такой высоте, что пластины 72 и 76 отойдут от прижима 36, а пластины 82, выдвигаемые пружинами 86, еще будут прижимать рукавную пленку. Это обеспечит условия для охлаждения сварных швов.

За время движения одного предмета в устройстве за счет протягивания рукавной пленки, зажатой между прижимом 36 и пластинами 82, следуюшие 36 и нагреватель 64 сходятся за задней стороной предмета, обеспечивая сварку и разрезание упаковочного материала между предметами, рукавной пленки и начало упаковывания следующего предмета,

После подъема нагревателя каретка с нагревателем огибает приводные звездочки, движется по верхней ветви конвейера, огибает натяжные звездочки и возвращается в начало нижней рабочей ветви конвейера. После ухода ролика 55 за пределы копира 56 пружина 57, поворачивающая вал 53, доводит его до упора ограничителя 58 в корпус каретки 48.

Предлагаемое устройство быть использовано для упаковки хлебобулочных изделий, что позволит наладить реализацию этих изделий в упакованном виде.

Формула изобретения

1.Устройство для образования поперечных швов на рукавной пленке и разрезания ее, содерл ащее цепной конвейер с опорами для изделий и прижимами для пленки, расположенный над ним цепной конвейер с установленными на рычагах прижимами пленки, нагреватели пленки и копир для верхнего конвейера, отличающееся тем, что, с целью увеличения производительности и возможности упаковки изделий различной высоты, каждый прижим верхнего конвейера состоит из двух параллельных подпружиненных пластин,

нагреватель установлен между последним, а прижимы нижнего конвейера смонтированы на рычагах, оси поворота которых укреплены на цепях конвейера, при этом устройство снабжено копиром для

прижимов нижнего конвейера.

2.Устройство по п. 1, отличающееся тем, что, с целью удобства обслуживания, каждый с нагревателем верхнего конвейера на рычаге установлен консольно, рычаг укреплен на конце вала, несущего на другом конце дополнительный рычаг для взаимодействия с копиром и расположенного параллельно осям звездочек конвейера в опорах, смонтированных на каретке, размещенной в неподвижных направляющих и связанной с цепями конвейера посредством закрепленного на них поводка, причем цепи конвейера и направляющие кареток расположены по одну сторону зоны движения изделий.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3782072, кл. 53-229, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования попереч-НыХ шВОВ HA ТЕРМОСВАРиВАЕМыХ РуКАВАХи ОТРЕзАНия гОТОВыХ пАКЕТОВ | 1979 |

|

SU806540A1 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Устройство для упаковывания предметов в рукавную пленку | 1989 |

|

SU1768457A1 |

| Устройство для упаковывания предметов в рукавную пленку | 1991 |

|

SU1814634A3 |

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| Автоматическая линия для упаковывания электрических ламп | 1987 |

|

SU1620371A1 |

| Устройство для завертывания прямоугольных предметов | 1981 |

|

SU977287A1 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

31 ге

Сриг. /-J 83 П S8 S3

Авторы

Даты

1979-04-30—Публикация

1976-12-27—Подача