1

Известны перегружатепи плоских деталей, которые устанавливаются в линии газовой резки листовой стали и представляют собой подъемно-транспортную машину с магнитной рамой для захвата раскроя листа, перемещающую в вертикальном и горизонтальном направлениях, а также обеспечивающую поворот раскроя вместе с рамой на 180 для создания удобств при очистке грата.

Известны перегружатели плоских деталей, содержащие мост с механизмом передвижения и несущие грузоподъемную раму с захватами, закрепленную на мосту посредством двух жестких подвесок и снабженную гидроцилиндрами подъема.

В известном перегружателе расстояние от продольной оси, проходящей через центр тяжести магнитной рамы с грузом, находящейся в крайнем нижнем положении, дооси ее вращения, определяемое условиями работы машины, получается довольно значительным и не изменяется в процессе подъема груза, так как одновременно с магнитной рамой поднимается и механизм кантовки. Поэтому при повороте деталей механизм кантовки

должен развивать весьма большой крутящий момент.

Цель изобретения - обеспечение кантования деталей.

Для этого на каждой подвеске смонтированы гидроцилиндры кантования с зубчатыми рейками и взаимодействующая с ними шестерня-вал, на свободном конце которой посредством щлицевого соединения закреплен гидроцилиндр подъема, несущий подвижную обойму, шарнирно соединенную с грузоподъемной рамой.

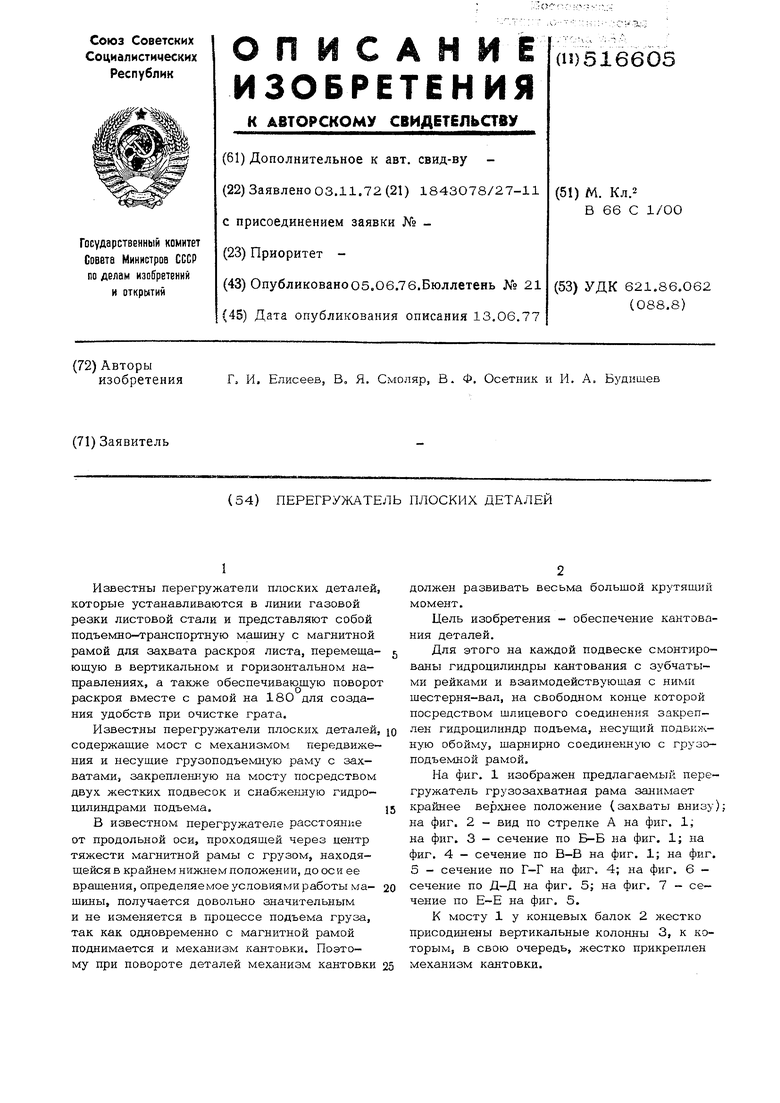

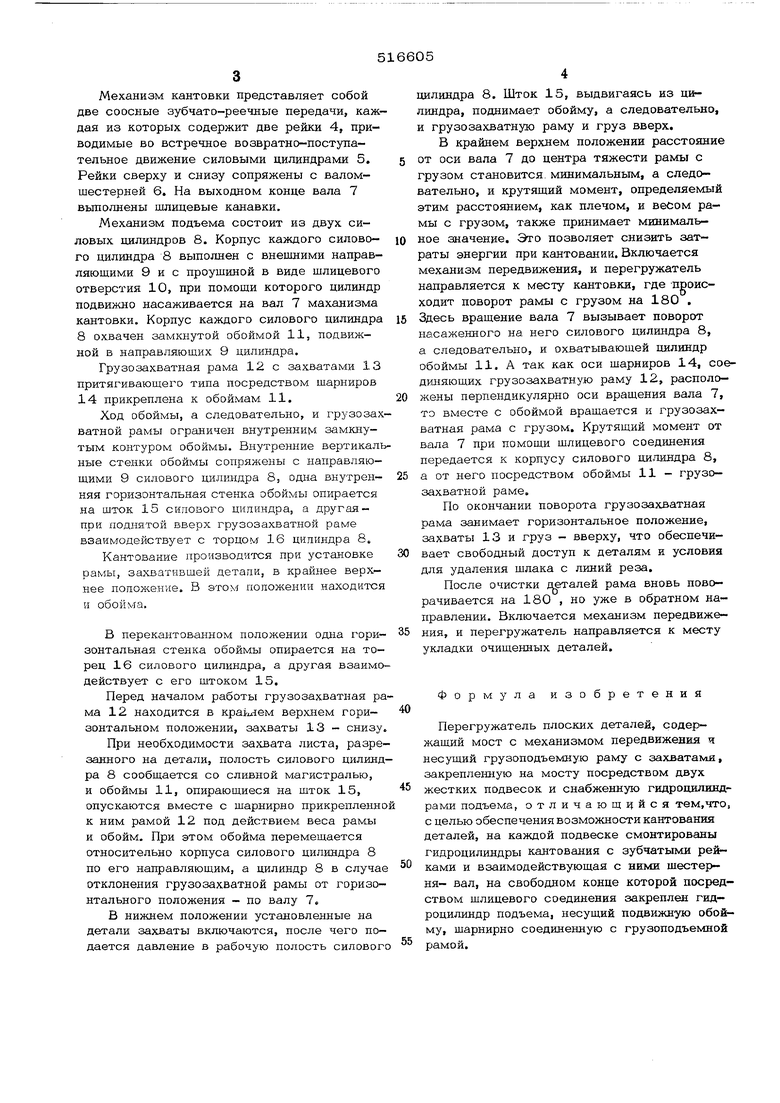

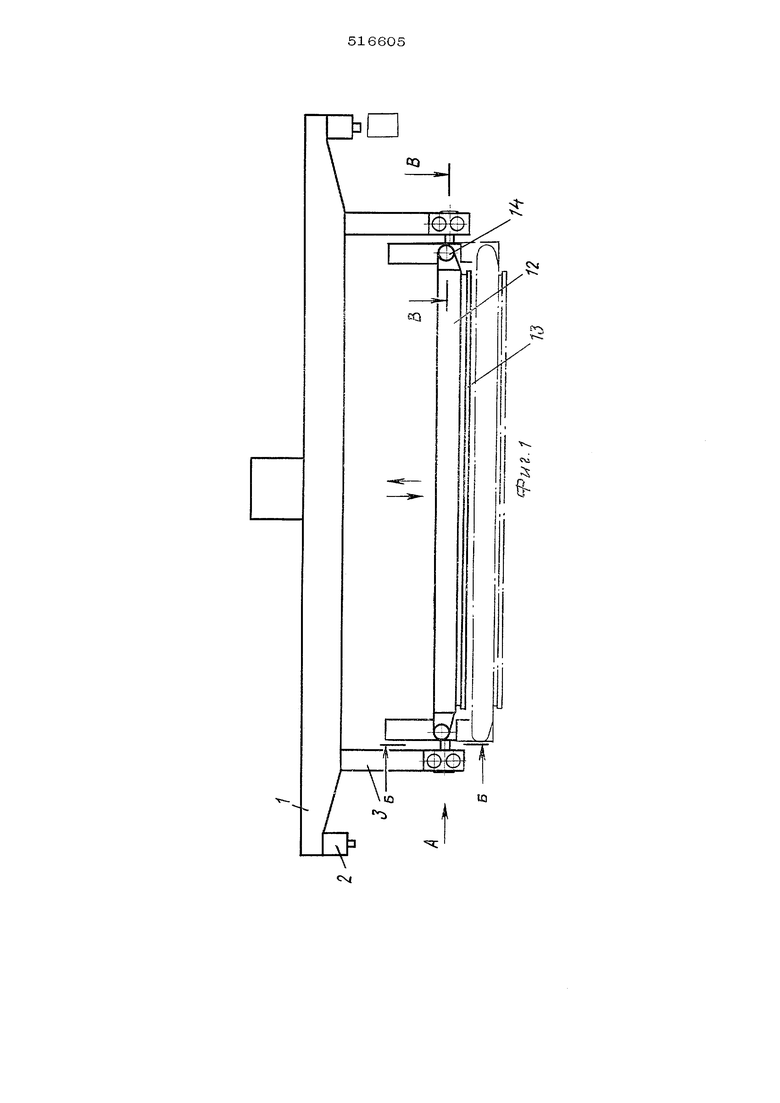

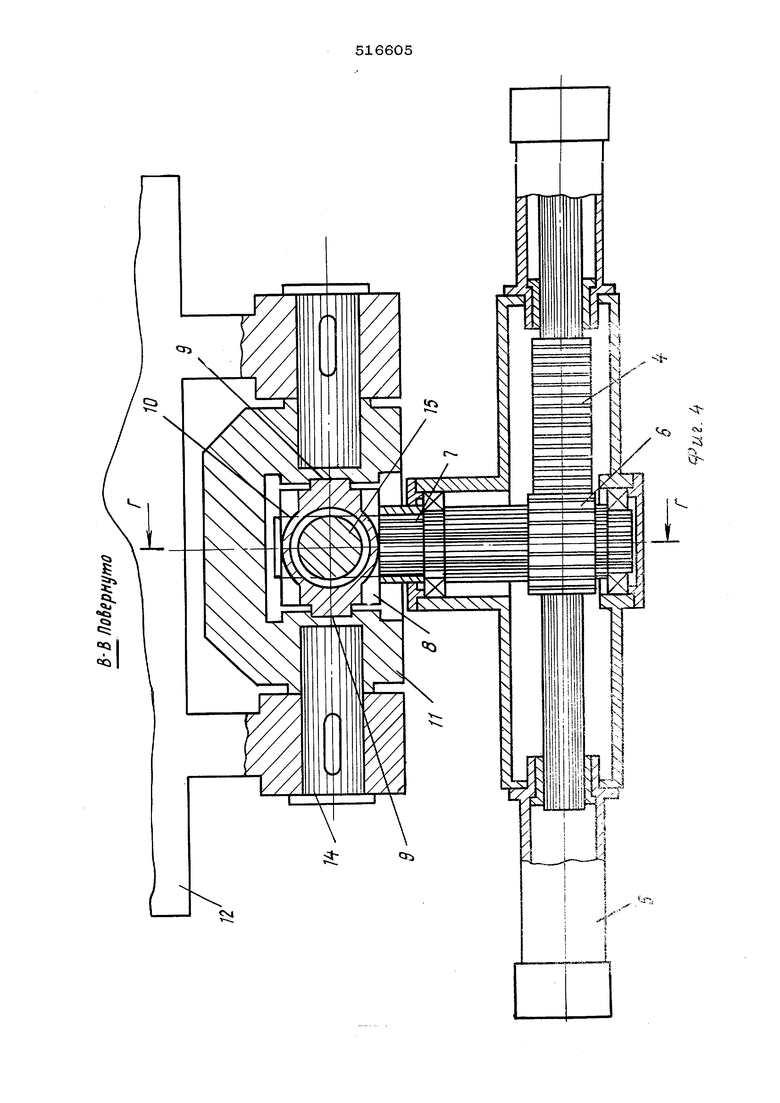

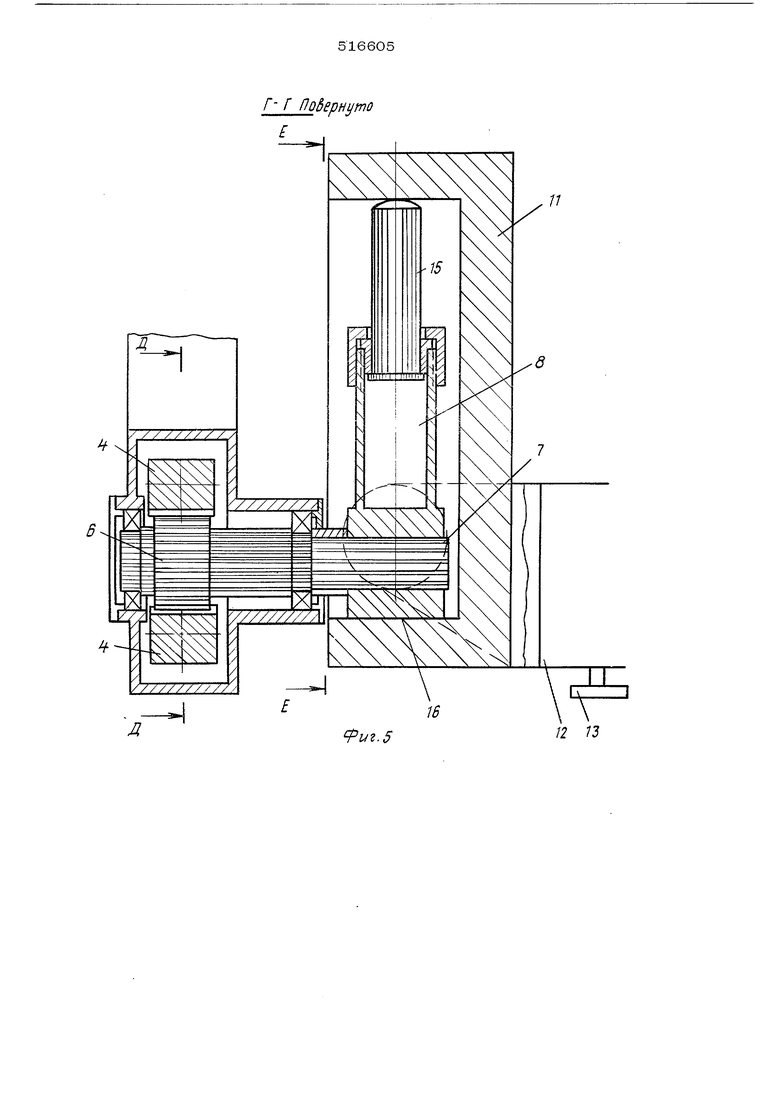

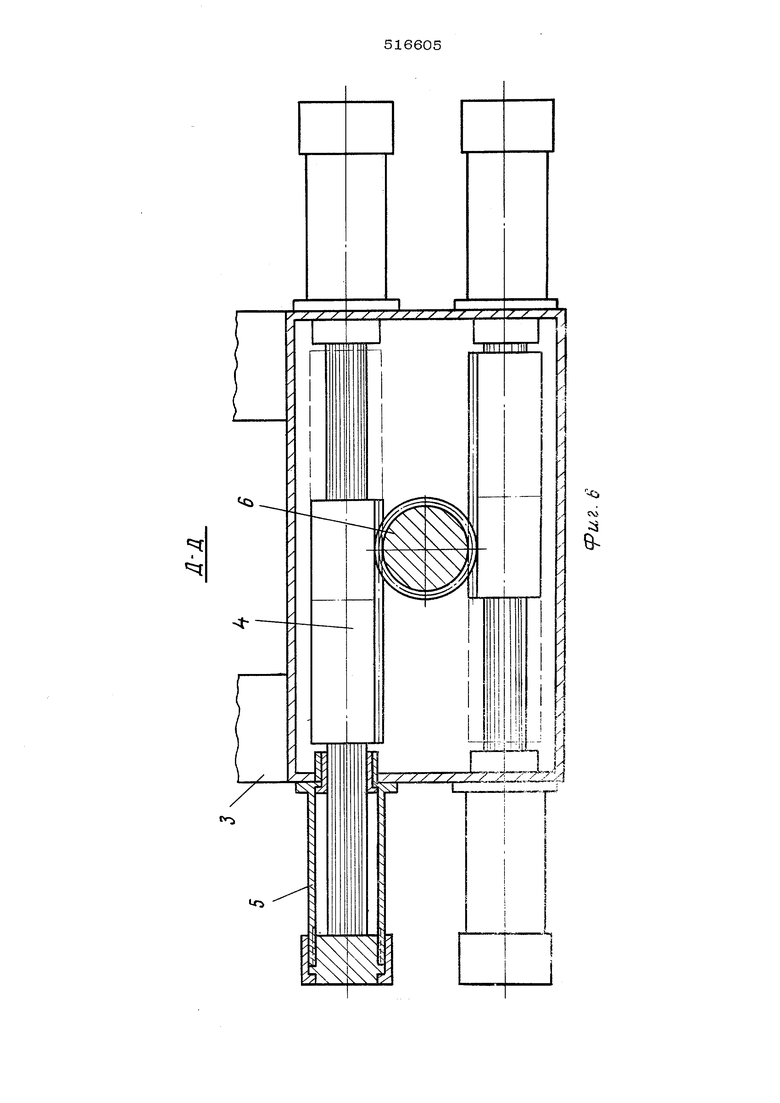

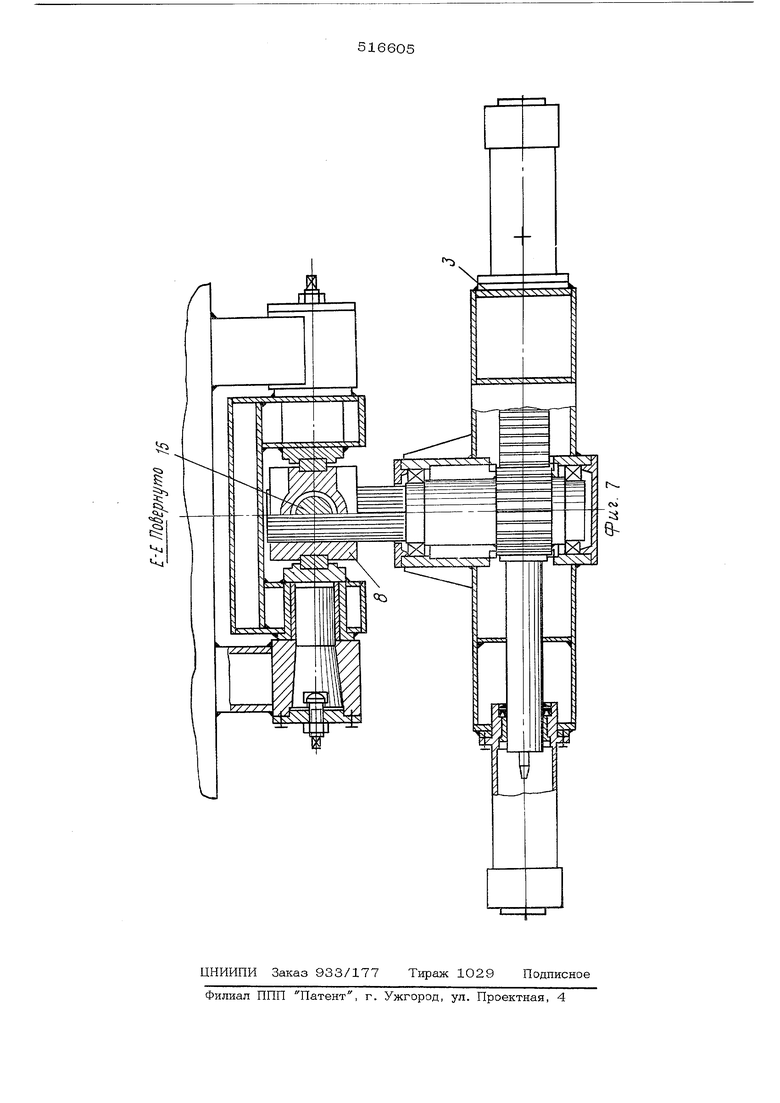

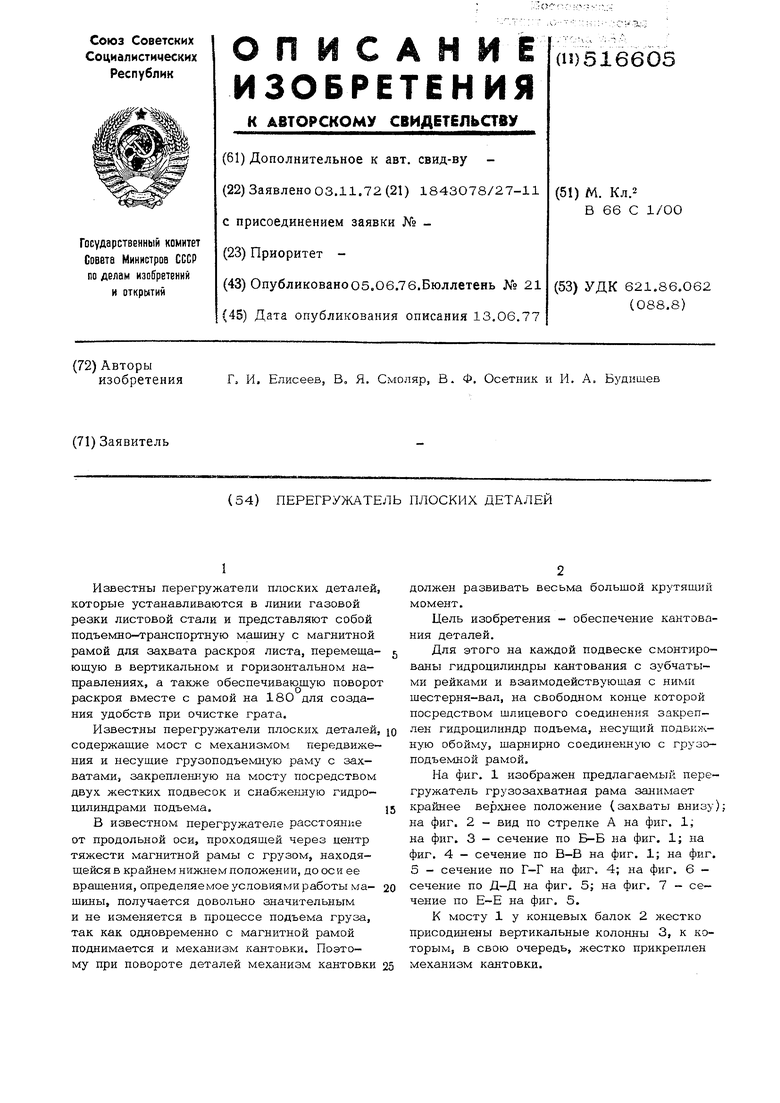

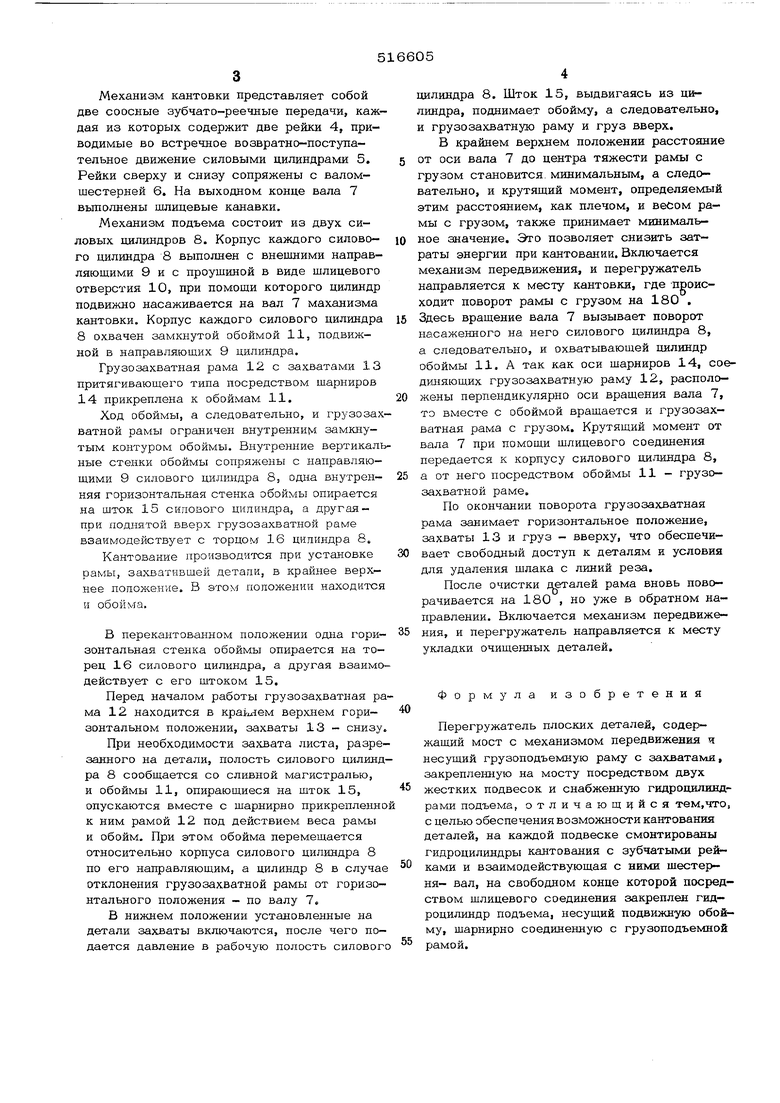

На фиг. 1 изображен предлагаемый перегружатель грузозахватная рама занимает крайнее верхнее положение (захваты внизу на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - сечение по Б-Б на фиг, 1; на фиг. 4 - сечение по В-В на фиг. 1; на фиг. 5 - сечение по Г-Г на фиг. 4; на фиг. 6 сечение по Д-Д на фиг. 5; на фиг. 7 - сечение по Е-Е на фиг. 5,

К мосту 1 у концевых балок 2 жестко присодинены вертикальные колонны 3, к которым, в свою очередь, жестко прикреплен механизм кантовки.

Механизм кантовки представляет собой две соосные зубчато-реечные передачи, каждая из которых содержит две рейки 4, приводимые во встречное возвратно-поступательное движение силовыми цилиндрами 5. Рейки сверху и снизу сопряжены с валомшестерней 6. На выходном конце вала 7 выполнены шлидевые канавки.

Механизм подъема состоит из двух силовых цилиндров 8. Корпус каждого силово- го цилиндра 8 выполнен с внешними направляющими 9 и с проушиной в виде шлицевого отверстия 10, при помоши которого цилиндр подвижно насаживается на вал 7 маханизма кантовки. Корпус каждого силового цилиндра 8 охвачен замкнутой обоймой 11, подвижной в направляющих 9 цилиндра.

Грузозахватная рама 12 с захватами 13 притягивающего типа посредством шарниров 14 прикреплена к обоймам 11.

Ход обоймы, а следовательно, и грузозахватной рамы ограничен внутренним замкнутым контуром обоймы. Внутренние вертикальные стенки обоймы сопряжены с направляющими 9 силового цилиндра 8, одна внутренняя горизонтальная стенка обоймы опирается на шток 15 силового цилиндра, а другаяпри поднятой вверх грузозахватной раме взаимодействует с торцом 16 цилиндра 8.

Кантование производится при установке рамы, захватившей детали, в крайнее верхнее положение. В этом положении находится и обойма,

В перекантованном положении одна горизонтальная стенка обоймы опирается на торец 16 силового цилиндра, а другая взаимодействует с его штоком 15,

Перед началом работы грузозахватная рама 12 находится в краЫем верхнем горизонтальном положении, захваты 13 - снизу.

При необходимости захвата листа, разрезанного на детали, нолость силового цилиндра 8 сообщается со сливной магистралью, и обоймы 11, опирающиеся на шток 15,

опускаются вместе с шарнирно прикрепленно к ним рамой 12 под действием веса рамы и обойм. При этом обойма перемешается относительно корпуса силового цилиндра 8 по его направляющим, а цилиндр 8 в случае отклонения грузозахватной рамы от горизонтального положения - по валу 7.

В нижнем положении установленные на детали захваты включаются, после чего подается давление в рабочую полость силового

цилиндра 8. Шток 15, выдвигаясь из цилиндра, поднимает обойму, а следовательно, и грузозахватную раму и груз вверх.

В крайнем верхнем положении расстояние от оси вала 7 до центра тяжести рамы с грузом становится минимальным, а следовательно, и крутящий момент, определяемый этим расстоянием, как плечом, и весом рамы с грузом, также принимает минимальное значение. Это позволяет снизить затраты энергии при кантовании. Включается механизм передвижения, и перегружатель направляется к месту кантовки, где nipOHCходит поворот рамы с грузом на 180 . Здесь вращение вала 7 вызывает поворот насаженного на него силового цилиндра 8, а следовательно, и охватывающей цилиндр обоймы 11. А так как оси шарниров 14, содиняющих грузозахватную раму 12, расположены перпендикулярно оси вращения вала 7, то вместе с обоймой вращается и грузозахватная рама с грузом. Крутящий момент от вала 7 при помощи щлицевого соединения передается к корпусу силового цилиндра 8, а от него посредством обоймы 11 - грузозахватной раме.

По окончании поворота грузозахватная рама занимает горизонтальное положение, захваты 13 и груз - вверху, что обеспечивает свободный доступ к деталям и условия для удаления щлака с линий реза.

После очистки деталей рама вновь поворачивается на 180 , но уже в обратном направлении. Включается механизм передвижения, и перегружатель направляется к месту укладки очищенных деталей.

Формула изобретения

Перегружатель плоских деталей, содержащий мост с механизмом передвижения ч несущий грузоподъемную раму с захватами, закрепленную на мосту посредством двух жестких подвесок и снабженную гидроцилиндрами подъема, отличающейся тем,что, с целью обеспечения возможности кантования деталей, на каждой подвеске смонтированы гидроцилиндры кантования с зубчатыми рейками и взаимодействующая с ними шестерня- вал, на свободном конце которой посредством шлицевого соединения закреплен гид- роцилиндр подъема, песуший подвижную обойму, шарнирно соединенную с грузоподъемной рамой.

Ш1

CM

EQ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для перегрузки штучных грузов | 1989 |

|

SU1775338A1 |

| Грузоподъемный механизм | 1987 |

|

SU1493607A1 |

| Захват-кантователь | 1982 |

|

SU1031867A1 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| МАЛОГАБАРИТНЫЙ ЭЛЕКТРОПОГРУЗЧИК | 2012 |

|

RU2539442C2 |

| Грузозахватное устройство к погрузчику | 1987 |

|

SU1532540A1 |

| Захват-кантователь | 1985 |

|

SU1284934A1 |

| ГРУЗОПОДЪЕМНЫЙ МЕХАНИЗМ | 1999 |

|

RU2173270C2 |

| Малогабаритный электропогрузчик со стреловым грузоподъемным устройством | 2021 |

|

RU2768058C1 |

| Кантователь большегрузных деталей | 1980 |

|

SU908711A1 |

1

Щ

ВидА

п п

U2.2

иг.д Гf fJoeepHi/mo иг.5

1

4i v

:::s

Авторы

Даты

1976-06-05—Публикация

1972-11-03—Подача