(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ КАПРОЛ.4КТАМА 3 мольном соотношении пактам: вода от 1:5 до 1:15 или путем реакции гидролиза каиролактама в присутствии 1-20% от массы капролактама линейных олигомеров 6- аминокапроновой кислоты со степенью олигоконденсащ-ю 2-10 при температуре 150-220 С. Кроме того, с целью повышеьшя физико-механических свойств волокнообразуюшего по;шкапроамида. к низшим лш1ейным олигомерам 6-аминокапроновой кислоты добавляют 0,001-0.5 зес. % неорганической кислоты, оптимально 0,01-,01 вес. %. Низшие линейные ошпомеры 6-arvraHOKanpoHoвой кислоть, полученные активированным гидролизом (гидролигаческим олигоамидированием) капролактама, в от.личие от 6-аминокапроновой кислоты и олигоамидов на ее основе характеризуются высокой степенью чистоть; и небольшим различием, в содеожакки и карбоксильных кошлевых груш, что свидетельствует о меньшей интексивноС ти протекания кобошых реакций дез 1минироза.ния, декарбоксклировании к термоокисленн}, сопровожиющихся образованием разветвлений и межмолекулярных ciiLH.BCK, т.е. улу-лиается качество получаемого продукта и, соответственно, повышаются физико-механические сзойсгва волокон полнкалроамика и. мсл.ифКиированпого поошамида, синтензироваикых при использовании о.чигомеряоf-j ак1иват-1ра. Прополспие ;;ойкш- И тид|;о;1иза капролакгама в г;р; с 7сгви:-1 ;(№ о г массы капролактама ;.кнейui x улй;ол.к-роз 6- мминокапропоной кислоты со cicncniiio о;;1 гоко щелсидии 2-10. оптималЕ,но 2-5, iipi; rcrvsiiovc-Tvpc 150-220 С, преддючтигельпо 2001И)( позволяет гголучить с больпюй скоростью г г:ибЛяжа;о дейс; к скорости высокотсмлературного ri.poueccu ;260 С. соогнетсгвуюшее рабочее лавлепие 50 aij , и при сра1«1ительно невысоком давле1ши (до 15-25 ат) низп1ие линейные о:и1гокаироамиг,ы с улучп1епной химическом однородностью, достигаемой 33 счет относи тельного уменыпения неэквивалентности содержания кондевых функ1щональных групп, усреднения дли}1Ы депей вследствие реакции переамидировани.ч, катализируемой концевыми , и увеличения выхода низших линейных олигокапроамидов. Использование олигомерного активатора в виде солей с неорганическими кислотами в количестве О, i-0,5%, в расчете на неорганическую кислоту, обеспечивает по сравнению с соответствующей 6-амипокапроновой кислоты повышение физико-.меха шческих свойств волокнообразующего по икапро амида, что свидетельствует об улучшении качества этого целевого продукта в результате более высокой химической однородности (меньшей склонности к протеканию побочных реакций) предлагаемого активатора, а также опгимизадии процесса синтеза по иамида (пример 2). При использовании низп1их линейных олигокапроамидов взамен дефицитной 6-аминокапроновой кислоты в качестве актт-шатора процесса получения модифипированных полиамидов, содержаплил наполнители, 1шгменть, красители и другие твердые добавки, достигается более высокая однородность полимерных коишозиндй вследствие повышения агрегатавной и седиментадионной устойчивости дисперсии модифицирующих добавок, и улу яиаются прочностные показатели изделий, в частости волокон. Пример. Синтез низишх линейных олигокапроамидов. В автоклаве емкостью 1 л, изготовленном из пержавеюшей стали, смешивают 380 г поропжообразного капролактама, 64 г водной дисперсии олигомерного продукта (5% от массы олигоамидообразуюшей смеси, или i моль%, из расчета на сухой продукт, олигокапроамида со степенью олкгоконденсашш 5), пол тенного активированным ;идроаизом канро.аактаыа lipa и г.-юльно.м соотношешш капро.лактам ; вода, равном 1 ;}3, к 415 г воды (мол:ьное соотнсч.иек.че пактам : вода в данной рсакхдаош-юй смеси 1.7,5). .4пиарат вакуумируют и запотшяют азотом, очищенны.м от кислорода. В течение 1 час реакпдо}1ную массу нагревают до 200 С под давлением и в дальнейшем, поддерживая эту температуру и давление (14,5 ат) на постоянном уровне, проводят в течение 3 час продесс гидролитического огшгоамидд1ровакия капролакTtuvia. П р и мер 2, Сиь1тез волокнообраз тощего по:шкапроамида. В автоклав емкостью л загружают смесь 348 г капролактама и 110 г (13% от массы по.диамидообразуЕопдей смеси, в расчете «а сухой продукт) пасты влажного продукта активировашюго гидролитического олигоамвдировани.я капролактама. т.е. 10,7% или 1,6 мол.% олигокапроамида со степенью олигоконденсадии 7, полученного при мольном соотношении капролактам : вода, равном 1 : 7,5, в условиях примера 1. Вакуумированием и прод вкой азотом, свободным от кислорода, удаляют из аппарата воздух. В течение 1,5 час температуру в авток.таве повышают до 260 С, проводя сщъку водного пара в конденсатор-гидрозатвор, и затем выдерживают расплав при температуре 260-265° С и атмосферном давлении в течеьше 4,5 час, непрерывно пропуская через аппарат слабый ток очицденного азота. Расплавленный продукт полиагушдирования выгружают из автоклава, исключая окисление и потери капролактама. П р и м е р 3. Волокнообразование поликапроамида. По , описанному в примере 2, получают погшкапроамид на основе смеси 75% капролактама и 25% олигомерного продукта, синтезированного при мольном соотношении лактам : вода, равном 1:7,5, и содержапдего 14,5 % капролактама и 1215-10 г-зкв/г кондевых групп. Полимер выгружают из автоклава в виде жилки в ванну с водой. Охлажденную жилку превращают на рубильной машине в крошку (гранулят), которую зкстрагируют водой от НМС, сушат и используют для формования

волокна. Волокно формуют на лабораторном стенде при 260-265° С. BbiTHiWToe волокно имеет следующие показатели (среднее из 10 измерений): разрывная прочность 56 гс/текс, разрывное удпинеше 19%.

Показатели для волокна, сформованного в аналогичных условиях из поликапроаш1да. синтезированного в присутствии зквимолярного количества (4,5мол%) 6-аминокапроновой кислоты и обнарухшвающего реакдию Эрлиха, ссставляют 48 гс/текс и 16%, соответственно. Следовательно, волокно на

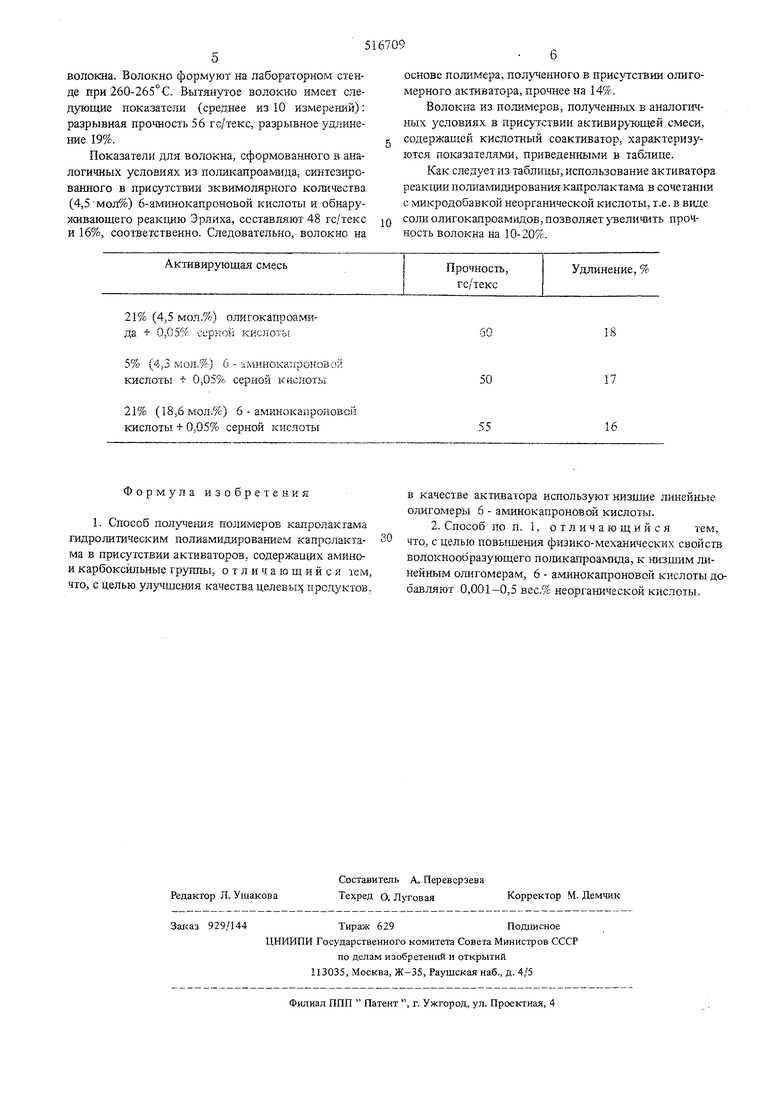

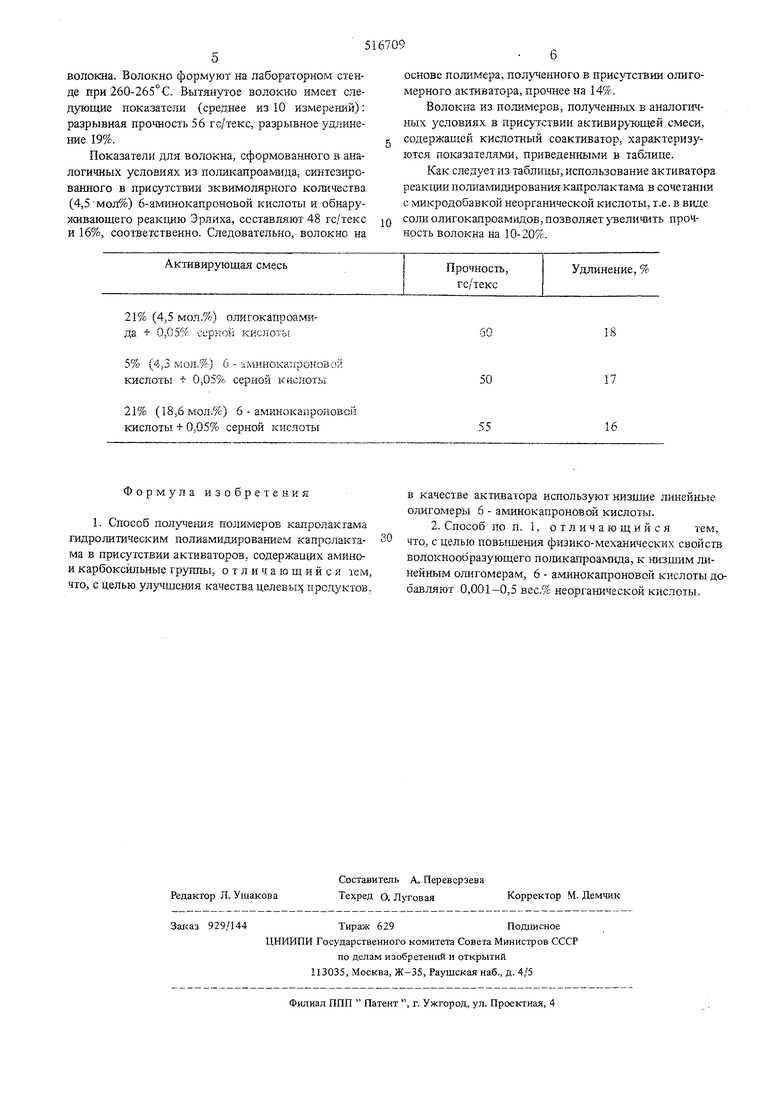

Активирующая смесь

21% (4,5 мол.%) олигокапроамида + 0,05% серкой кислотьг

5% (4,3 мол.%) 6 - аминокатфоновой кислоты - 0,0.5% серной кислоть;

21% (18,6 мол.%) 6 - а.минокагфоновой кислоты + 0,05% серной кислоты

основе полимера, пол ченного в присутствии олигомерного активатора, прочнее на 14%.

Волокна из полимеров, полученных в аналогичных условиях в присутствии активирующей смеси, содержащей кислотный соактиватор, характеризуются показателями, приведенными в таблице.

Как следует из таблицы, использование активатора реакции полиамидированиякапролактама в сочетании с микродобавкой неорганической кислоты, т.е. в виде соли олигокапроамвдов, позволяет увеличить прочность волокна на 10-20%.

Прочность,

Удлинение, %

гс/текс

18

50

16

55

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА | 2001 |

|

RU2196785C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА | 1998 |

|

RU2145329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРПОЛИМЕРА С КОНЦЕВЫМИ АМИНОГРУППАМИ | 2010 |

|

RU2433142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА | 1996 |

|

RU2119928C1 |

| Способ двухстадийного получения капролактама из поликапроамидных отходов | 1979 |

|

SU765263A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1995 |

|

RU2154058C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАПРОЛАКТАМА | 1970 |

|

SU283942A1 |

| Способ каталитического N-полифторалкилирования полиэтиленполиамина полифторированным спиртом | 2024 |

|

RU2830371C1 |

| Способ получения алифатических сополиамидов | 1987 |

|

SU1527880A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ПОЛИАлЫдОВ. , | 1965 |

|

SU168434A1 |

Формула изобретения

в качестве активатора используют низш11е линейные олигомеры 6 - аминокапроновой кислоты.

Авторы

Даты

1976-06-05—Публикация

1975-02-04—Подача