1

Известно устройство для изготовления ллектрода первичного элемента, содержащее оправку, жестко соединенную с бункером, имеющим приемник, пуансон, привод, состоящий из гидравлического цилиндра с поршнем и толкателя, на котором установлены проущины с посаженными в них тягами, свободно перемещающимися в проущинах и жестко закрепленных другими концами в оправке.

Такое устройство наряду с обеспечением качественного изготовления электродов имеет недостаточную производительность и надежность в работе.

Цель изобретения - повыщение производительности устройства.

Это достигается тем, что оно снабжено упорами, подпружиненными захватами, а проущины выполнены с отверстиями, дно приемника - с эластичной прокладкой, например резиновой, бункер - лотком с пологим дни- щем и заслонкой, оправка - с пазами, от- нощение длины которых к диаметру пуансона составляет, приблизительно, 1:2.

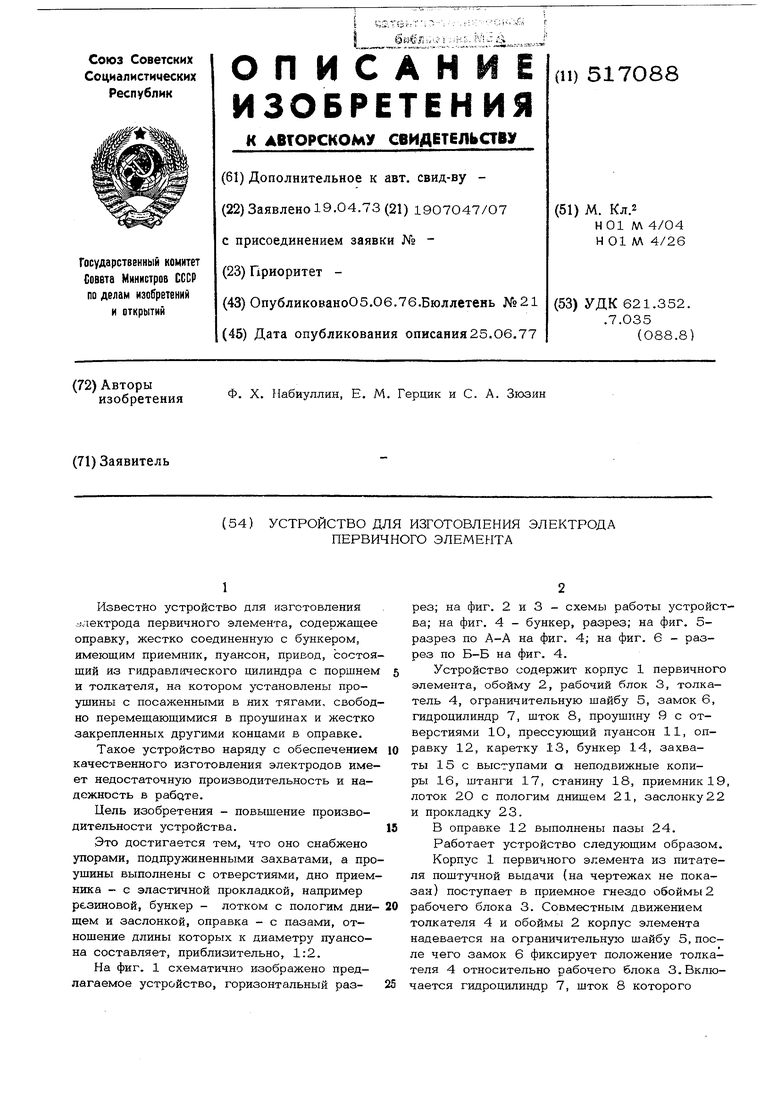

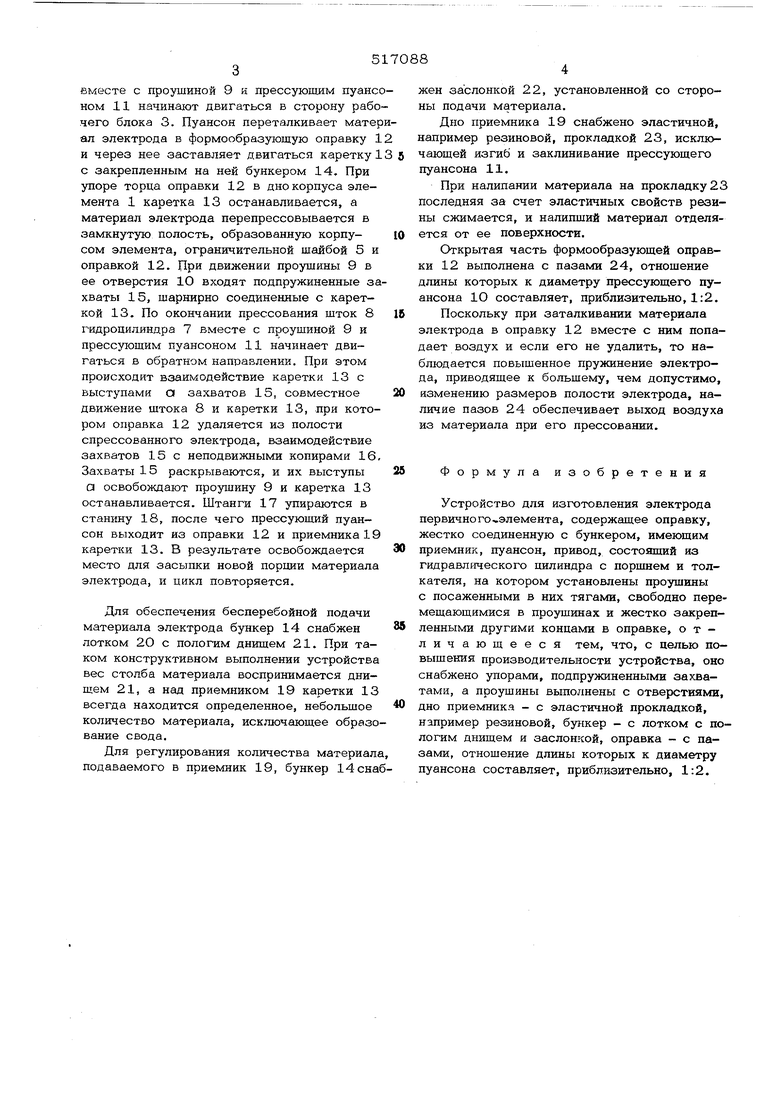

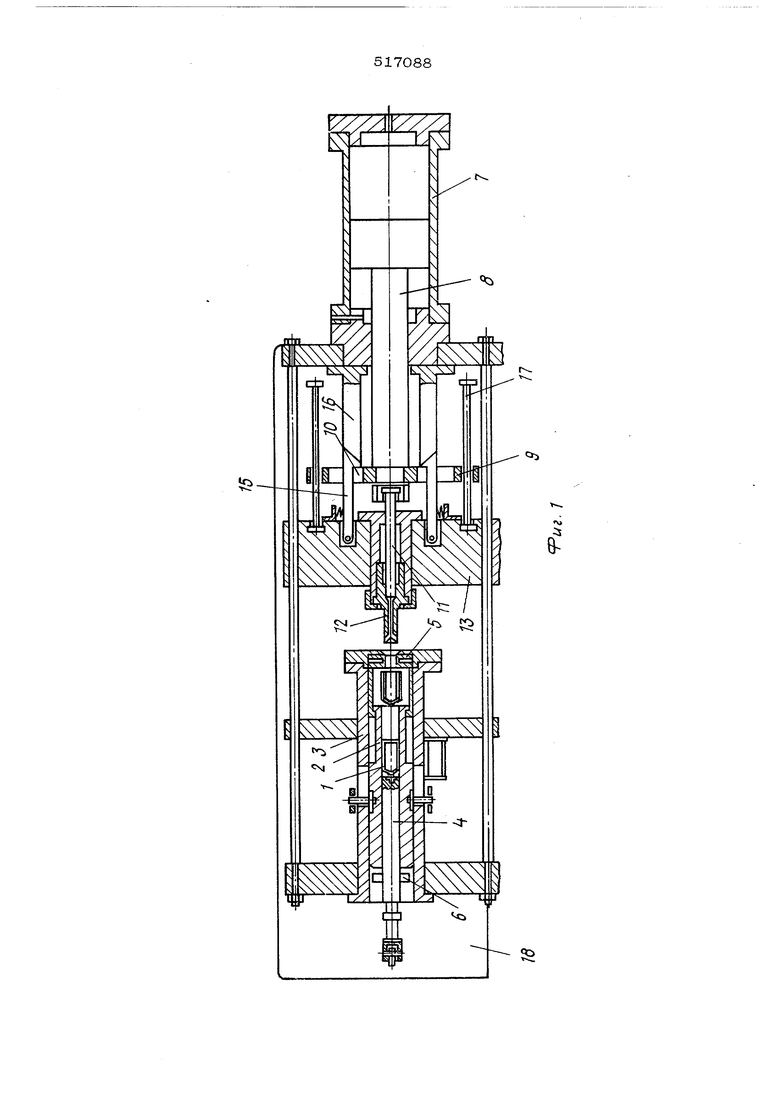

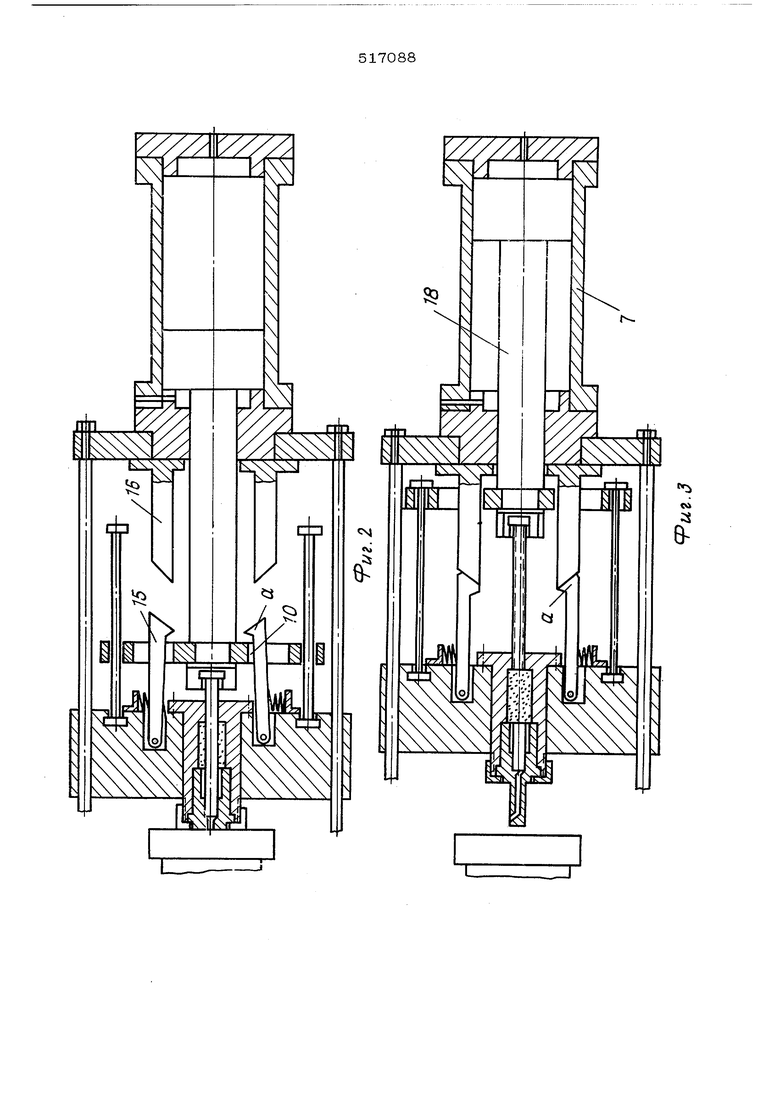

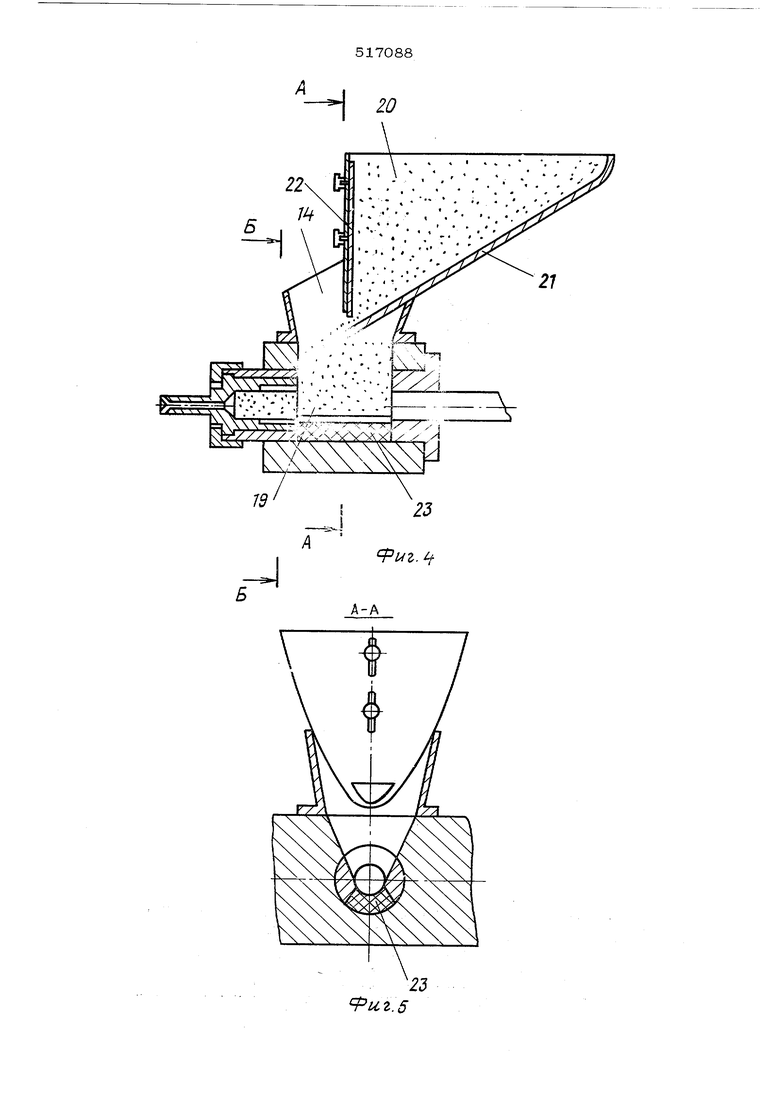

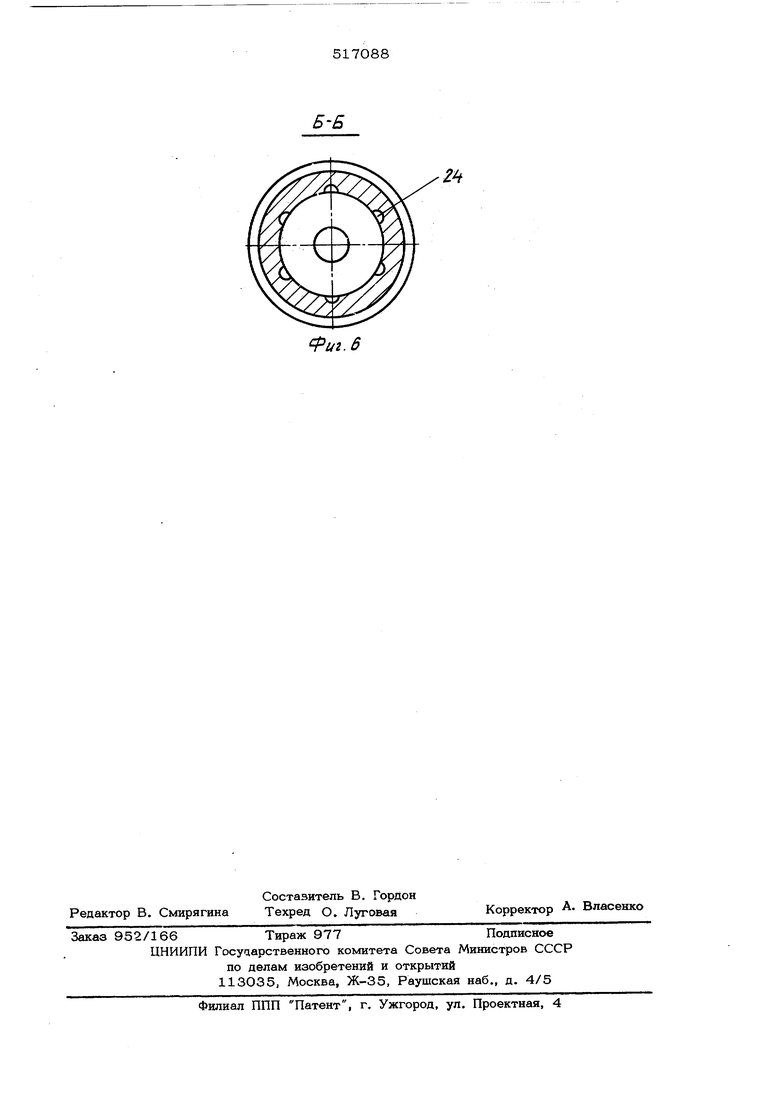

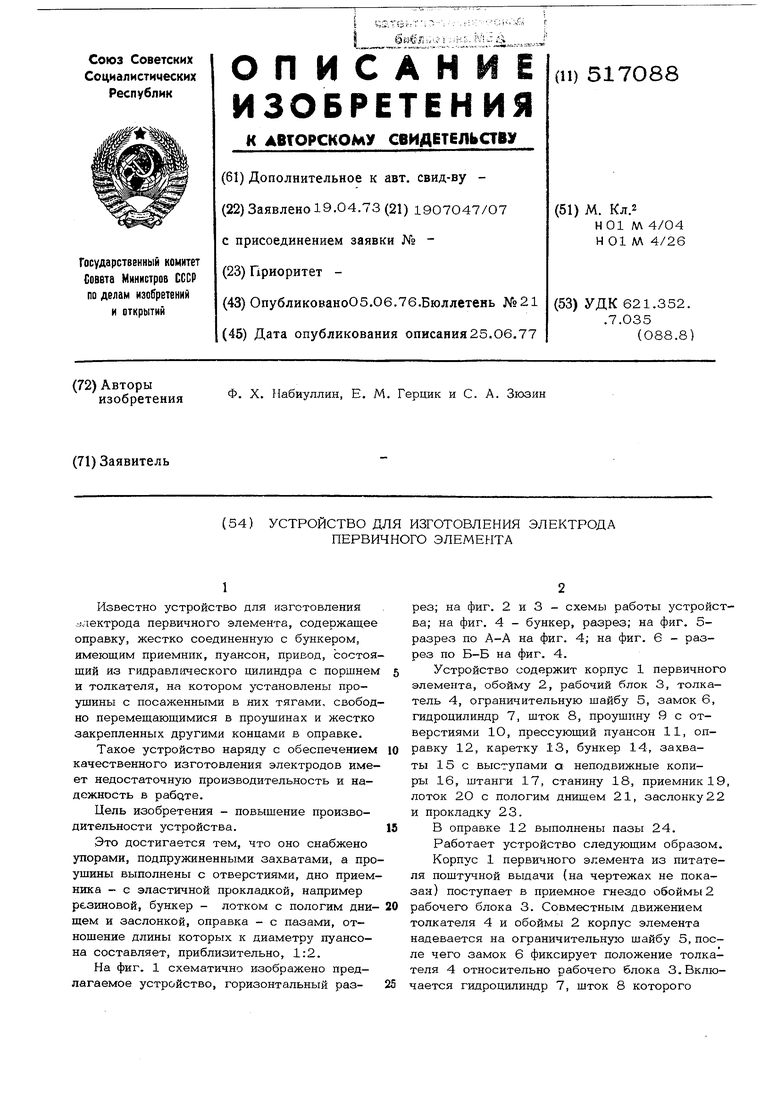

На фиг. 1 схематично изображено предлагаемое устройство, горизонтальный разрез; на фиг. 2 и 3 - схемы работы устройства; на фиг. 4 - бункер, разрез; на фиг. 5разрез по А-А на фиг. 4; на фиг. 6 - разрез по Б-Б на фиг. 4.

Устройство содержит корпус 1 первичного элемента, обойму 2, рабочий блок 3, толкатель 4, ограничительную шайбу 5, замок 6, гидроцилиндр 7, щток 8, проушину 9 с отверстиями 10, прессующий пуансон 11, оправку 12, каретку 13, бункер 14, захваты 15с выступами а неподвижные копиры 16, штанги 17, станину 18, приемник 19 лоток 2О с пологим днищем 21, заслонку 2 2 и прокладку 23.

В оправке 12 выполнены пазы 24.

Работает устройство следующим образом.

Корпус 1 первичного элемента из питателя пощтучной выдачи (на чертежах не показан) поступает в приемное гнездо обоймь 2 рабочего блока 3. Совместным движением толкателя 4 и обоймы 2 корпус элемента надевается на ограничительную шайбу 5,после чего замок 6 фиксирует положение толкателя 4 относительно рабочего блока 3. Включается гидроцилиндр 7, шток 8 которого

вместе с проушиной 9 и прессующим пуансоном И начинают двигаться в сторону рабочего блока 3. Пуансон переталкивает материал электрода в формообразующую оправку 12 и через нее заставляет двигаться каретку 13 с закрепленным на ней бункером 14. При упоре торца оправки 12 в дно корпуса элемента 1 каретка 13 останавливается, а материал электрода перепрессовывается в замкнутую полость, образованную корпусом элемента, ограничительной шайбой 5 и оправкой 12. При движении проушины 9 в ее отверстия 10 входят подпружиненные захваты 15, шарнирно соединенные с кареткой 13. По окончании прессования шток 8 гидроцилиндра 7 вместе с проушиной 9 и прессующим пуансоном 11 начинает двигаться в обратном напралчлении. При этом происходит взаимодействие каретки 13 с выступами О захватов 15, совместное движение штока 8 и каретки 13, при котором оправка 12 удаляется из полости спрессованного электрода, взаимодействие захватов 15 с неподвижными копирами 16, Захваты 15 раскрываются, и их выступы а освобождают проушину 9 и каретка 13 останавливается. Штанги 17 упираются в станину 18, после чего прессующий пуансон выходит из оправки 12 и приемника 19 каретки 13. В результате освобождается место для засыпки новой порпии материала электрода, и цикл повторяется.

Для обеспечения бесперебойной подачи материала электрода бункер 14 снабжен лотком 20 с пологим днищем 21. При таком конструктивном выполнении устройства вес столба материала воспринимается днищем 21, а над приемником 19 каретки 13 всегда находится определенное, небольшое количество материала, исключающее образование свода.

Для регулирования количества материала подаваемого в приемник 19, бункер 14 снабжен заслонкой 22, установленной со стороны подачи материала.

Дно приемника 19 снабжено эластичной, например резиновой, прокладкой 23, исключающей изгиб и заклинивание прессующего пуансона 11.

При налипании материала на прокладку 23 последняя за счет эластичных свойств резины сжимается, и налипший материал отделяется от ее поверхности.

Открытая часть формообразующей оправки 12 выполнена с пазами 24, отношение длины которых к диаметру прессующего пуансона 10 составляет, приблизительно, 1:2.

Поскольку при заталкивании материала электрода в оправку 12 вместе с ним попадает воздух и если его не удалить, то наблюдается повышенное пружинение электрода, приводящее к большему, чем допустимо, изменению размеров полости электрода, наличие пазов 24 обеспечивает выход воздуха из материала при его прессовании.

Формула изобретения

Устройство для изготовления электрода первичного элемента, содержащее оправку, жестко соединенную с бункером, имеющим приемник, пуансон, привод, состоящий из гидравлргческого пилиндра с поршнем и толкателя, на котором установлены проушины с посаженными в них тягами, свободно перемещающимися в проушинах и жестко закрепленными другими концами в оправке, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено упорами, подпружиненными захватами, а проушины выполнены с отверстиями, дно приемника - с эластичной прокладкой, например резиновой, бункер - с лотком с пологим днищем и заслонкой, оправка - с пазами, отношение длины которых к диаметру пуансона составляет, приблизительно, 1:2.

Ъ

м

а

е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления электрода первичного элемента | 1968 |

|

SU517959A1 |

| Устройство для изготовления электрода первичного элемента | 1973 |

|

SU525184A1 |

| Устройство для изготовления электрода первичного элемента | 1973 |

|

SU516125A2 |

| Устройство для горячего прессования | 1974 |

|

SU517948A1 |

| Установка для изготовления арболитовых изделий | 1990 |

|

SU1738660A1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ ЭЛЕМЕНТфВ ^^'-^... tr.MP.rViO^^-'-''^^.^ | 1971 |

|

SU308955A1 |

| Линия штамповки листовых заготовок и сборки изделий из них | 1982 |

|

SU1050852A1 |

| Установка для прессования изделий из порошка | 1987 |

|

SU1447572A1 |

| АВТОМАТ ДЛЯ СБОРКИ КРЕСТОВИН КАРДАННОГО ВАЛ/» | 1973 |

|

SU393069A1 |

| Автомат для сборки крестовин карданного вала автомобиля | 1980 |

|

SU904966A2 |

Авторы

Даты

1976-06-05—Публикация

1973-04-19—Подача