Обычно термическая обработка (закалка) трубчатых изделий производится исключительно в вертикальном положении. Для этого, если обработке подвергаются трубы относительно малого диаметра, они набираются в пакеты, каковые и загружаются в вертикальные (шахтные) печи для нагрева. По достижении необходимой температуры пакеты извлекаются из печи и погружаются в расположенный над ней закалочный бак. При массивных трубах происходит индивидуальный нагрев каждой из них с последующим затем погружением в бак, находящийся в этом случае рядом с печью. По этому способу термической обработке могут подвергаться только трубки небольшой длины. Бурильные же трубы, имея большую длину при сравнительно тонкой стенке, таким способом закаливать нельзя в виду невозможности получения равномерного прогрева трубы по высоте и по ряду других причин технического, эксплоатационного и тому подобного порядка.

В предлагаемой установке для термической обработки бурильных труб, состоящей из последовательно расположенных нагревательной печи, закалочного аппарата и печи для отпуска, применен горизонтальный метод закалки труб. С этой целью установка снабжена устройством для перемещения трубы в горизонтальном положении из одного агрегата в другой, состоящий из двух пар гиперболических валков, дающих вращательно-поступательное (винтовое) движение трубе при ее перемещении. Кроме того, установка включает в себе закалочный аппарат особой конструкции, характеризующийся тем, что подача воды и воздуха происходит по касательной к трубе, перемещаемой вдоль аппарата.

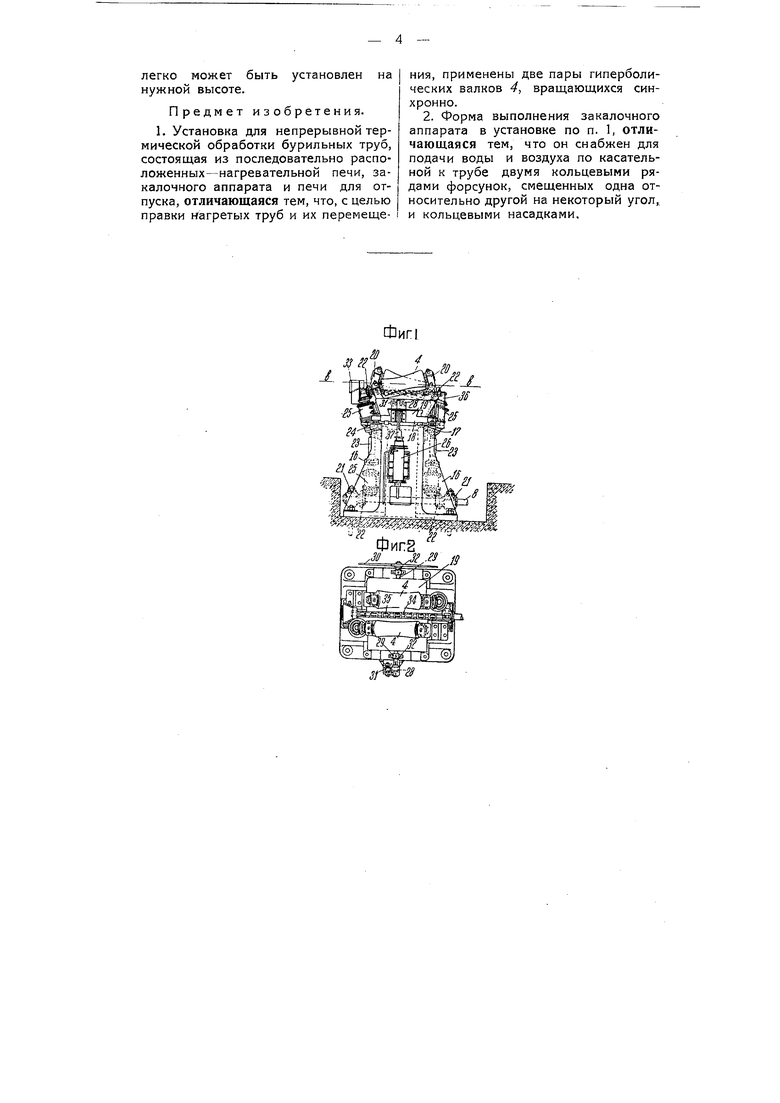

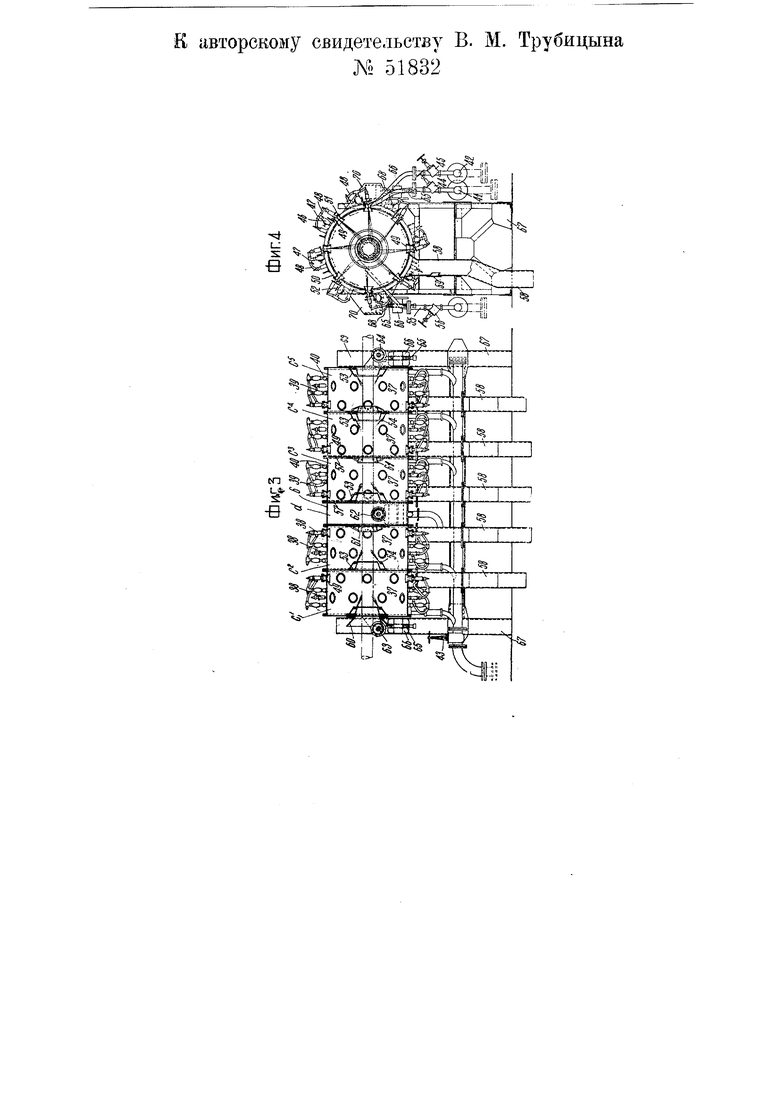

На чертеже фиг. 1 изображает устройство для придания трубе винтового движения в виде спереди; фиг. 2- ТОже в виде сверху; фиг. 3 изображает осевой разрез закалочного аппарата; фиг. 4-то же в поперечном разрезе; фиг. 5-общий вид установки; фиг. б-осевой разрез пробки для закрывания трубы.

Труба, нагретая в закалочной печи 7 (фиг. 5) до температуры закалки, выдается в окно 2, откуда, направляясь роликом 3, поступает в первую пару гиперболических валков 4, описание которых дается ниже.

легко может быть установлен на нужной высоте.

Предмет изобретения.

1. Установка для непрерывной термической обработки бурильных труб, состоящая из последовательно расположенных-нагревательной печи, закалочного аппарата и печи для отпуска, отличающаяся тем, что, с целью правки Нагретых труб и их перемещения, применены две пары гипероолических валков 4, вращающихся синхронно.

2. Форма выполнения закалочного аппарата в установке по п. 1, отличающаяся тем, что он снабжен для подачи воды и воздуха по касательной к трубе двумя кольцевыми рядами форсунок, смещенных одна относительно другой на некоторый угол„ и кольцевыми насадками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| ЗАКАЛОЧНЫЙ БАК | 1992 |

|

RU2040553C1 |

| УСТРОЙСТВО И СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛОС | 1993 |

|

RU2120482C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ОБЕЗВРЕЖИВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ГАЛОГЕНОРГАНИЧЕСКИХ ОТХОДОВ | 1996 |

|

RU2105928C1 |

| Способ термической обработки железнодорожных колес | 2016 |

|

RU2636777C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2236980C2 |

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ТРАНСПОРТИРОВКИ МЕЛКОЗЕРНИСТОГО ИЛИ ПЫЛЕВИДНОГО ТВЕРДОГО МАТЕРИАЛА | 2007 |

|

RU2360859C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЕСШОВНЫХ КОРРОЗИОННОСТОЙКИХ ТРУБ НЕФТЯНОГО СОРТАМЕНТА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2021 |

|

RU2788887C2 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ПОТОКА ГОРЯЧЕГО ГАЗА | 2000 |

|

RU2232788C2 |

Фиг2 jff .

при вращении трубы. При переходе с одного диаметра труб к другому линейка 34 может быть опущена или поднята на кронщтейне 36.

Закалочный аппарат 6 (фиг. 3 и 4) состоит из пяти рабочих секций с , с-, С , с, с и одной вспомогательной d. Каждая из рабочих секций представляет собой железный барабан 37, снабженный двумя кольцевыми рядами форсунок 38 В каждом ряду на равном расстоянии друг от друга расположены восемь форсунок, причем один ряд сдвинут относительно другого на 22 30. Для питания форсунок каждая секция имеет по одному водяному 39 и воздушному 40 кольцевому коллектору, присоединенных к соответствующим магистралям 4J и 42 (фиг. 4). Каждая магистраль имеет свой общий запорный вентиль 43. Кольцевые коллекторы также имеют свои регулировочные вентили 44 и 45. Кроме того, каждая форсунка имеет свой вентиль 46 для равномерной настройки подачи воды по кольцу.

Подсоединение форсунок к магистралям произведено через тройник 47 гибким резиновым шлангом 48. Для устранения выбрызгивания каждая форсунка снабжена щтуцером 49, вваренным в корпус секции 37. В штуцер, снабженный кольцом 50, зажимается резиновая диафрагма 57 с суженным отверстием для форсунки. Вставленный в него конец форсунки обхватывается с натяжением, давая уплотнение независимо от угла наклона форсунки. При этом каждая из форсунок имеет шарнирный держатель 52, который позволяет регулировать направление струи форсунки по требованию. Наиболее простым положением форсунок надо считать то положение, когда струи воды расположень в вертикальной плоскости и направлены к центру секции. Более сложным является изображенное на чертеже тангенциальное направление струи воды. Если в первом случае закаливаемая труба получает прямой удар, то во втором-скользящий по касательной к трубе. Кроме того, благодаря касательному направлению струи образуется вращательный момент, и закалочная среда приобретает вид воздушного кольцевого вихря, насыщенного водой.

Помимо форсунок 38, для двусторонней закалки трубы, а также при требовании повышенной жесткости закалки рабочие секции f: снабжены насадками 55. Они представляют собой два усеченных конуса, вставленные один в другой таким образом, что у вершин образуется кольцевая щель. Размер этой щели может регулироваться бронзовым кольцом 54. В полое пространство насадок по трубам 55 подается вода. Каждая из насадок имеет свой подвод и вентиль 56. Как видно из чертежа, насадки установлены на железных диафрагмах 57, зажатых между фланцами секций 37. При этом часть насадок обращена по движению закаливаемой трубы и часть против. Это сделано с целью создать равные условия для закалки обоих концов трубы. Так как при закалке получается большое количество отработанной среды: воды, пара и воздуха, каждая секция имеет свою выхлопную трубу 58, выведенную в общий сточный канал. Для наблюдения за действием секций в каждом отводе 58 имеется дверца 59. Кроме насадок секции снабжены входной воронкой 60 и проводками б/. Вспомогательная секция d сделана исключительно для возможности установки ролика 62. Без этого ролика, благодаря большой консоли при опоое трубы только на входной ролик 63, труба дает, не доходя до выходного ролика 64, прогиб. Питание закалочного аппарата 6 может производиться от обычной водопроводной сети или, для постоянства температуры закалочной среды и легкой возможности ее регулировки, может производиться из специальных резервуаров. При переходе от одного диаметра закаливаемой трубы к другому закалочный аппарат приподнимается или опускается на четырех винтах 65, пропущенных через гайки 66. Гайки стоят неподвижно и укреплены на общей раме 67 закалочного аппарата. Головки винтов свободно опираются на чашки 68, приваренные к кронштейнам 69 лобовых фигурных листов 7i9. Таким образом, вращен1-1ем винтов 65 аппарат

к авторскому свидетельству В. М, Трубицына

51832

Гип. „Печатный Труд-. Зак. № 6101-500

к авторскому свидетветьству В. М. Трубицына

№ 51832

Авторы

Даты

1937-01-01—Публикация

1937-01-11—Подача