Изобретение относится ; области Нсиесения покрыпш из расплава на длиа;юмерпь е изделия, например проволоку, ленту. сетку и т.п.

Известнь устройства дпм горяч«-;го u;ii-tKOBa5iHH проволоки, содержащие ванну Д1Ш расплава циика (1

Из цииковальиой BZiUihi проволоку выводят вертякально или наклонно, npirieivs она проходит через слой древ сного угля, смешанного с маслом нлп сг;:ом, 1 йхоая11Ц нся па, поверхности расплавленного металп;- : К этой смеси добавляют иногда хлористый ЗММСЮ1Й. покрытия стараются с поnepvi-GCTa провело;.:н ча(:,е всего асбестовой подущьскоч, которая ирияотмается винтами кян рычага Mil с гру:ю л. Однако вес указанные обтирочные :м1еме1 ты не .позволяют /юсшчь высокого качества ; покрытия,

МзБестно также устройство .для панесеш{я покрышк. |Ш Bji№Hioi«v:pniii4 изделия погрумсезтием в расплав мз-сриала .кр1т- -,1я, содержащее ванщ с расплавом . щ;ь;ка и камеру, устзи.овло1шу1о ;-;ад расплавом в месте Fsbixofii -13 него ароволоки. Дном камеры являет; ся участок зеркала расплава,, ограниченгаш ее бокоi вьас стеи.канй, погрумсенныьш: яшкней частью в расп|лав шожа 2. Б камеру засьйается речной песок фраi щгей 3-6 Hf.., который выполняет фуккщио обтироч него материала для снятия излишков расплавленного lyiHKa, Еыносимого на поверхности движущейся проволоки. Для предохранения от окисления зеркала рас1тлава и цинка, выносимого на поверхности проi волоки, через речной песок продувается газ-восста: новитель. .Цля подачи газа на камере укреплены патру;ки.

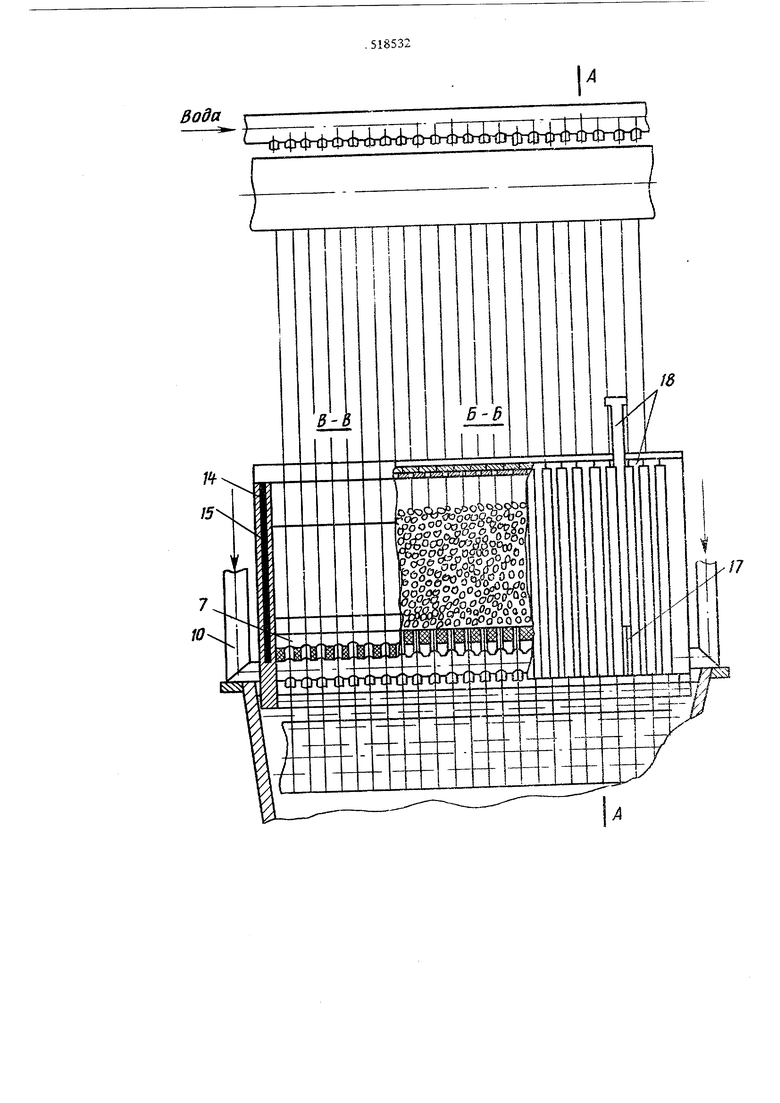

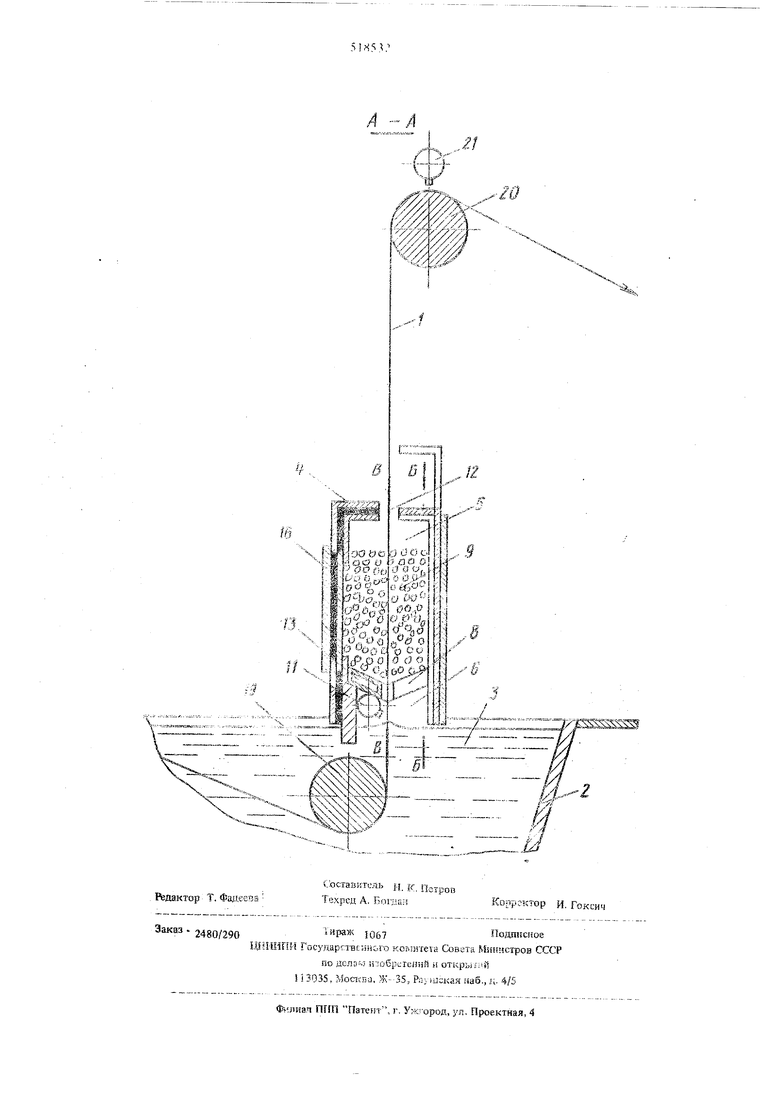

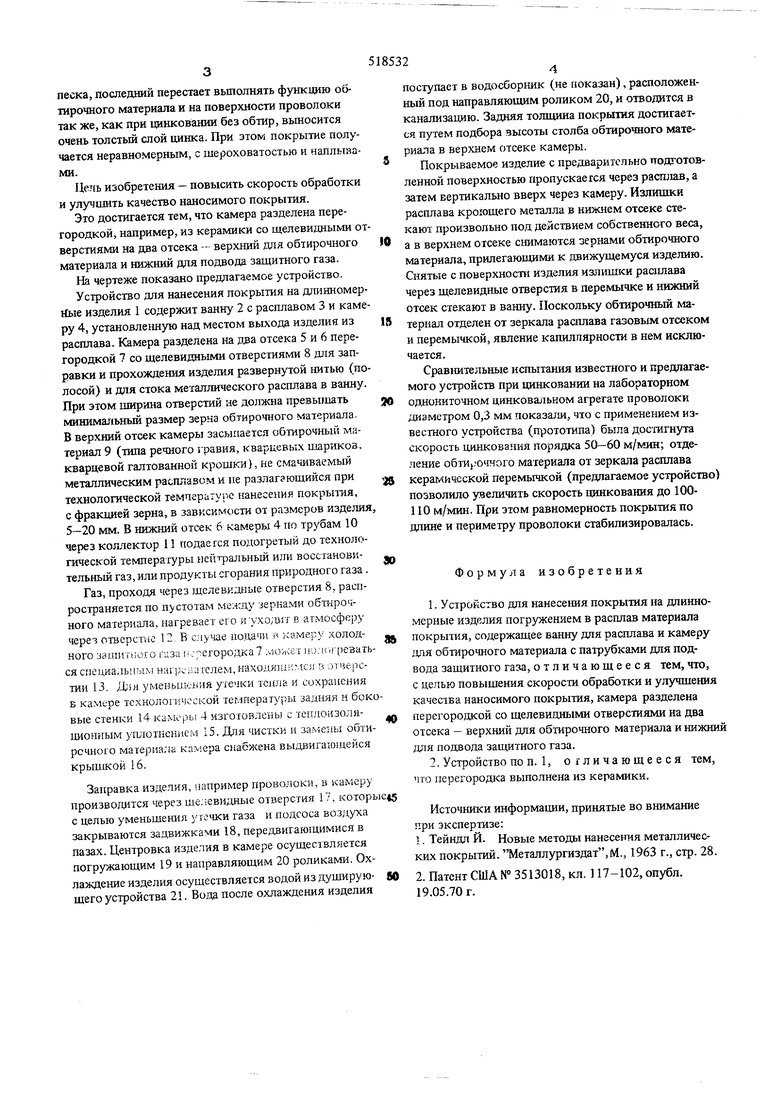

; В связи с тем, что речной песок находится непосредственно на зеркале расплава илнка, цинкование .проволокиограничивается сравнительно невысокой I скоростью. С увеличением скорости пропускания проволоки через расплав на ее поверхности выносится очень много цинка, который из-за значительного ;превышения веса против сил поверхностного натяжеjiraH расплава не может равномерно распределяться |по iaceii поверхности проволоки и затвердевает в ви, де каплев1ЩныХ| 1 аплывов. В данном случае излишj mjfi:4K iis .с поверхности проволоки снимается зернами решого песка, через который она проходит, однако, при этом нз-за достаточно высокой вязкости : не успевает стекать до уровня зеркала расплава и I удер5итается.в пустотах между зернами как в капиллярах. Через определе$гаое время, которое завкснт от скорости движения проволоки, столб(жидкого I щйп.:а одш1маетсй на всю высоту столба речного песка, последний перестает вьшолнять функцию обтирочного материала и на поверхности проволоки так же, как при цинковании без обтнр, выносится очень толстьш слой цинка. При этом покрытие получается неравномерным, с шероховатостью и наплывами. Цепь изобретения - повысить скорость обработки и улучшить качество наносимого покрытия. Это достигается тем, что камера разделена перегородкой, например, из керамики со щелевидными о верстиями на два отсека - верхний для обтирочного материала и нижний для подвода защитного газа. На чертеже показано предлагаемое устройство. Устройство дня нанесения покрытия на длинномер йые изделия 1 содержит ванну 2 с расплавом 3 и каме ру 4, установле1шую над местом выхода изделия из расплава. Камера разделена на даа отсека 5 и 6 перегородкой 7 со щелевиднымн отверстиями 8 для заправки и прохождения изделия развернутой 1штью (по лосой) и для стока металлического расплава в ванну При этом ширина отверстий не должна превышать минимальный размер зерна обтирочного материала. В верхний отсек камеры засыпается обтирочный материал 9 (типа речного гравия, кварцевых шариков, кварцевой галтованной крошки), не смачиваемый металлическим расплавом и не разлаг юшийся при технологической темпгратугС (шнесепия покрытия, с фракцией зерна, в зависимости от размеров изделия 5-20 мм. В нижний отсек 6 камеры 4 по трубам 10 через коллектор 11 подае гея подогретый до технологической температуры нейт| альный или восстановительный газ, или продукты сгорания природного газа. Газ, проходя через щелевидные отверстия 8, распространяется по пустотам мел;ду зернами обтирочного материала, нагревает его иухо;ц1т в атмосферу через отверстое 12В случае цодачн р камеру холодного зашнтыого газа г о- егородка мо 1-;ет ,;1;|г,г()евать ся специальным на рсвагелем,нахояй 11кмся в отнепстии 13, Дгш уменьидения утечки тепла и сохранения Б камере технологической температуры задняя и бок вые стенки 14 камеры 4 изгото.члень с теплоизоляционным уплотнением 15. Для чистки и замены обти рочного материала камера снабжена выдвигающейся крышкой 16. Заправка изделия, например прово.поки, в камеру производится через ще; евидные отверстия 17, которы с целью уменьшения утечки газа и подсоса воздуха закрываются задвижками 18, передвигающимися в пазах. Центровка изделия в камере осуществляется погружающим 19 и направляющим 20 роликами. Охлаждение изделия осуществляется водой из душирующего устройства 21. Вода после охлаждения изделия поступает в водосборник (не показан), расположенный под направляющим роликом 20, и отводится в канализацию. Задняя толщина покрытия достигается путем подбора высоты столба обтирочного материала в верхнем отсеке камеры. Покрываемое изделие с предварительно подготовленной поверхностью пропускаегся через расплав, а затем вертикально вверх через камеру. Излишки расплава кроющего металла в нижнем отсеке стекают произвольно под действием собственного веса, а в верхнем отсеке С1шмаются зернами обтирочного материала, прилегающими к движущемуся изделию. Снятые с поверхности изделия излишки рас1шава через щелевидные отверстия в перемычке и нижний отсек стекают в ванну. Поскольку обтирочный материал отделен от зеркала расплава газовым отсеком и перемычкой, явление капилпярности в нем исключается. Сравнительные испытания известного и предлагаемого устройств при цинковании на лабораторном однониточном цинковальном агрегате проволоки диаметром 0,3 мм показали, что с применением известного устройства (прототипа) была достигнута скорость цинкования порядка 50-60 м/мин; отделение обти очного материала от зеркала расплава керамической перемычкой (предлагаемое устройство) позволило увеличить скорость цинкования до 100110 м/мин. При зтом равномерность покрытия по длине и периметру проволоки стабилизировалась. Формула изобретения 1.Устройство для нанесения покрытия на длинномерные изделия погружением в расплав материала покрытия, содержащее ванну для расплава и камеру для обтирочного материала с патрубками для подвода защитного газа, отличающееся тем, что, с целью повышения скорости обработки и улучшения качества наносимого покрытия, камера разделена перегородкой со щелевиддыми отверстиями на два отсека - верхний для обтирочного материала и нижний для подвода защитного газа. 2.Устройство по п. 1, отличающееся тем, что перегородка выполнена из керамики. Источники информации, принятые во внимание при экспертизе: 1.Тейндл И. Новые методы нанесения металлических покрытий. Металлургиздат,М., 1963 г., стр. 28. 2.Патент США № 3513018, кл. 117-102, опубл. 19.05.70г.

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА СТАЛЬНЫЕ ПРОТЯЖЕННЫЕ ИЗДЕЛИЯ | 2000 |

|

RU2199602C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2488644C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОТЯЖЕННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2521759C2 |

| Устройство для нанесения покрытий из расплава свинца на длинномерные изделия | 1987 |

|

SU1475934A1 |

| Индукционная ванна для обработки изделий в расплаве | 1991 |

|

SU1819909A1 |

| Печь для алюминирования длинномерных изделий | 1981 |

|

SU1006533A1 |

| Способ удаления излишков расплавленного металла с поверхности покрываемых изделий и устройство для его осуществления | 1988 |

|

SU1554768A3 |

| ПЕЧЬ-ВАННА ДЛЯ НАНЕСЕНИЯ ЛЕГКОПЛАВКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ И СПОСОБ НАГРЕВА РАСПЛАВА | 2002 |

|

RU2221896C1 |

| Установка для горячего нанесения покрытия | 1982 |

|

SU1027277A1 |

Авторы

Даты

1976-06-25—Публикация

1975-02-18—Подача