fO

15

20

25

.11303349

Изобретение относится к машиностроению, в частности к вспомогательному оборудованию для механиза- ции сборочно-сваррчных работ.

Цель изобретения - повышение надежности работы путем обеспечения гарантиро ванной последовательности захвата, переноса и фиксации изделия.

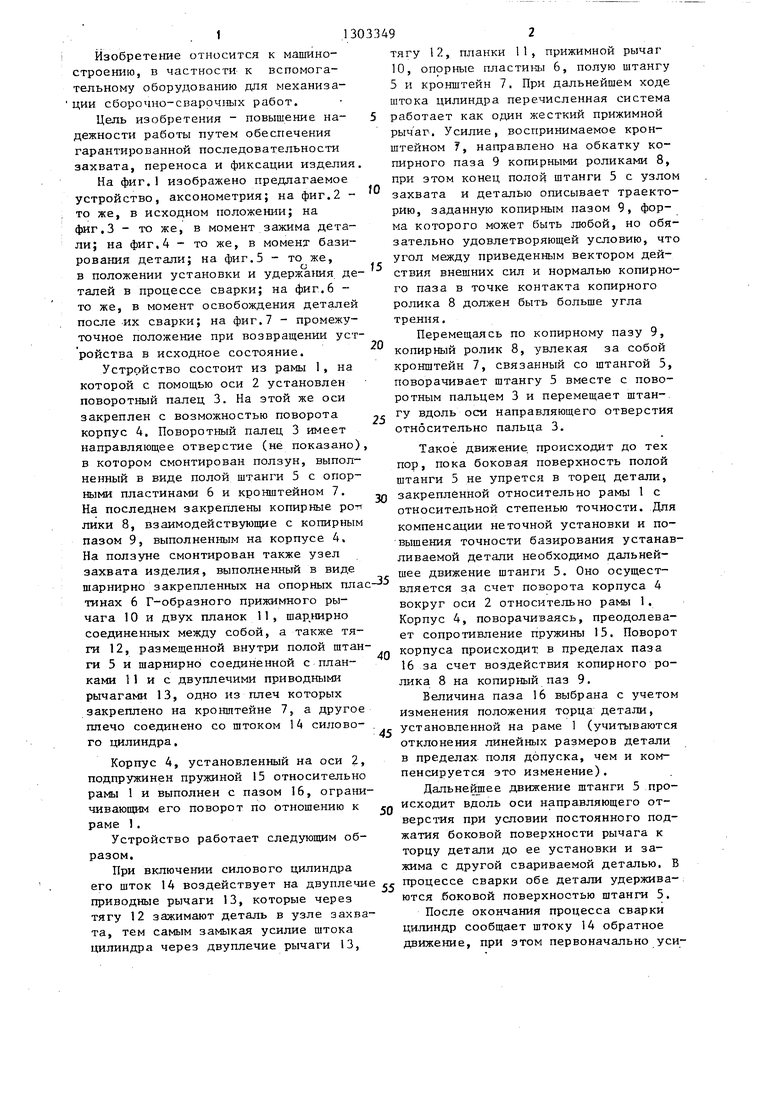

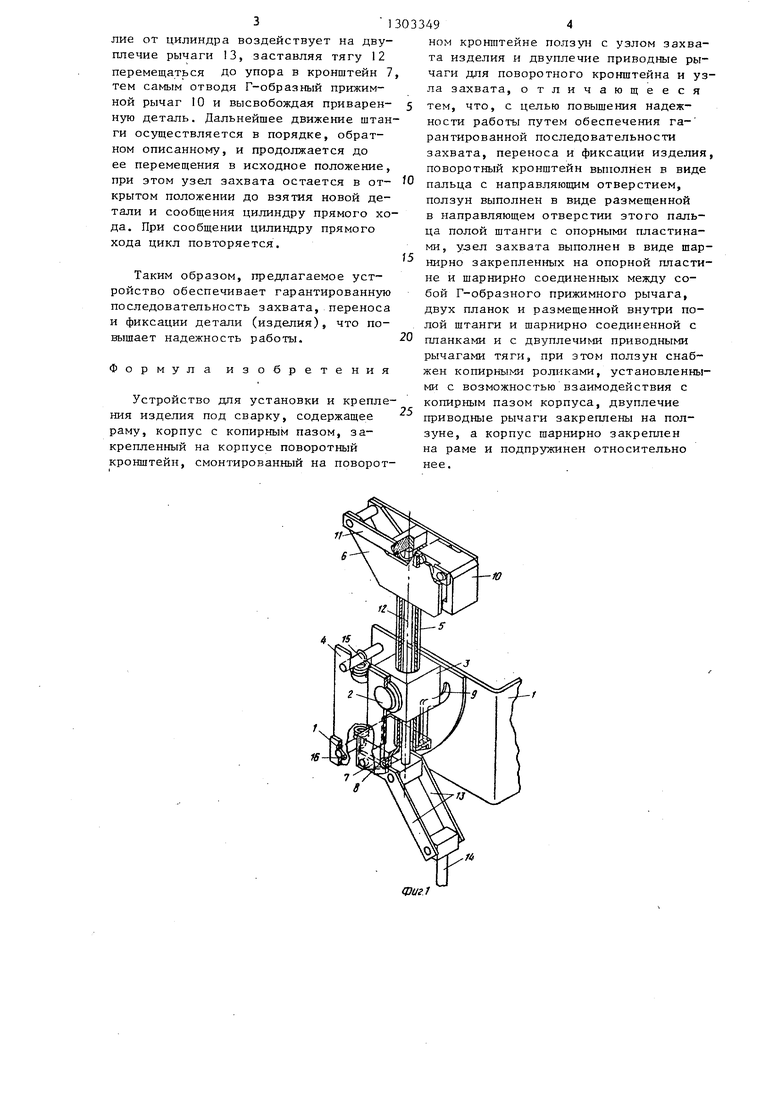

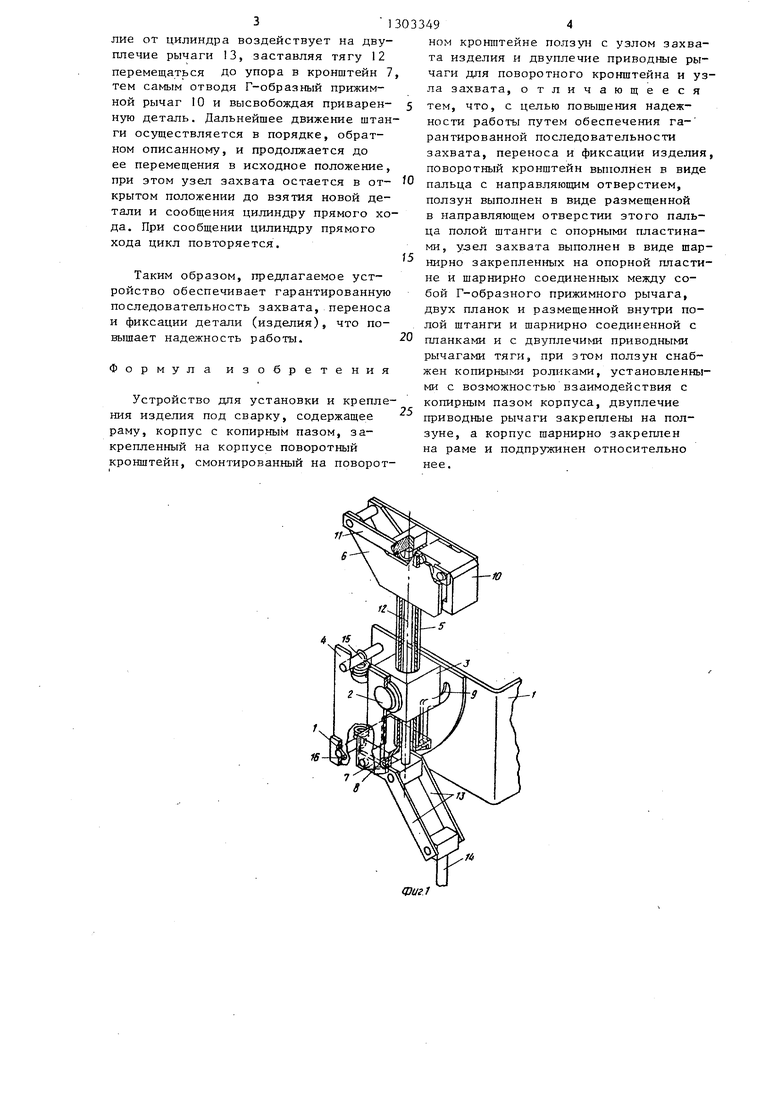

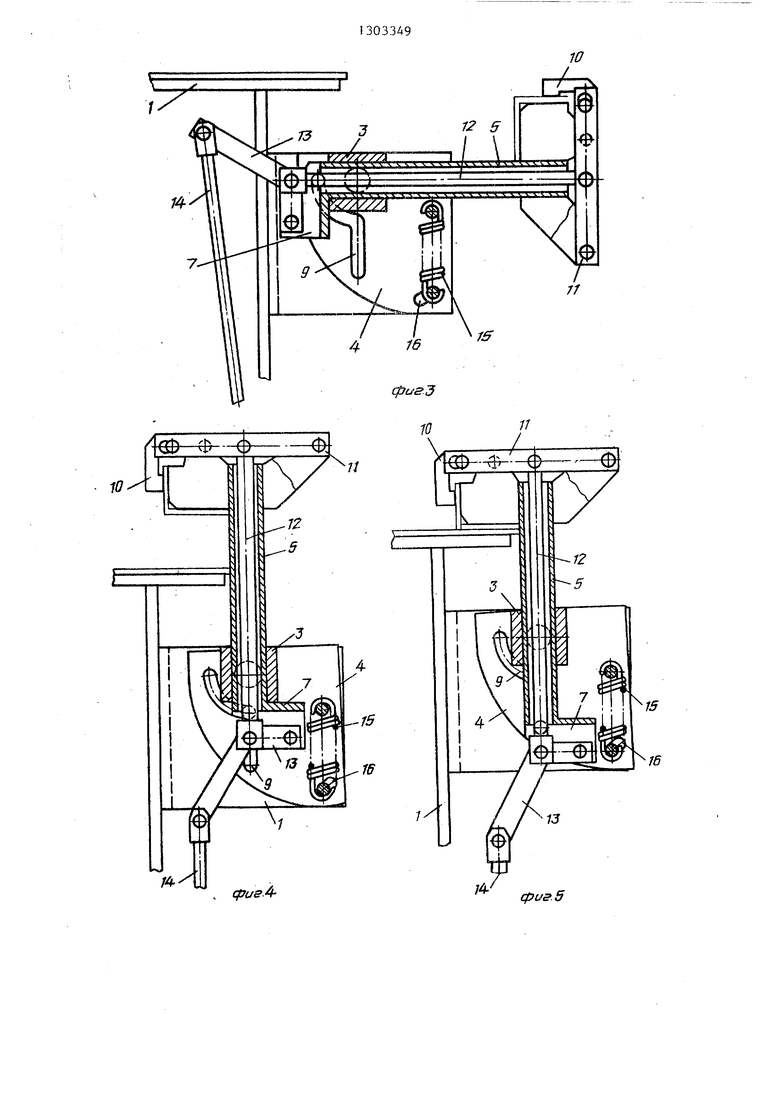

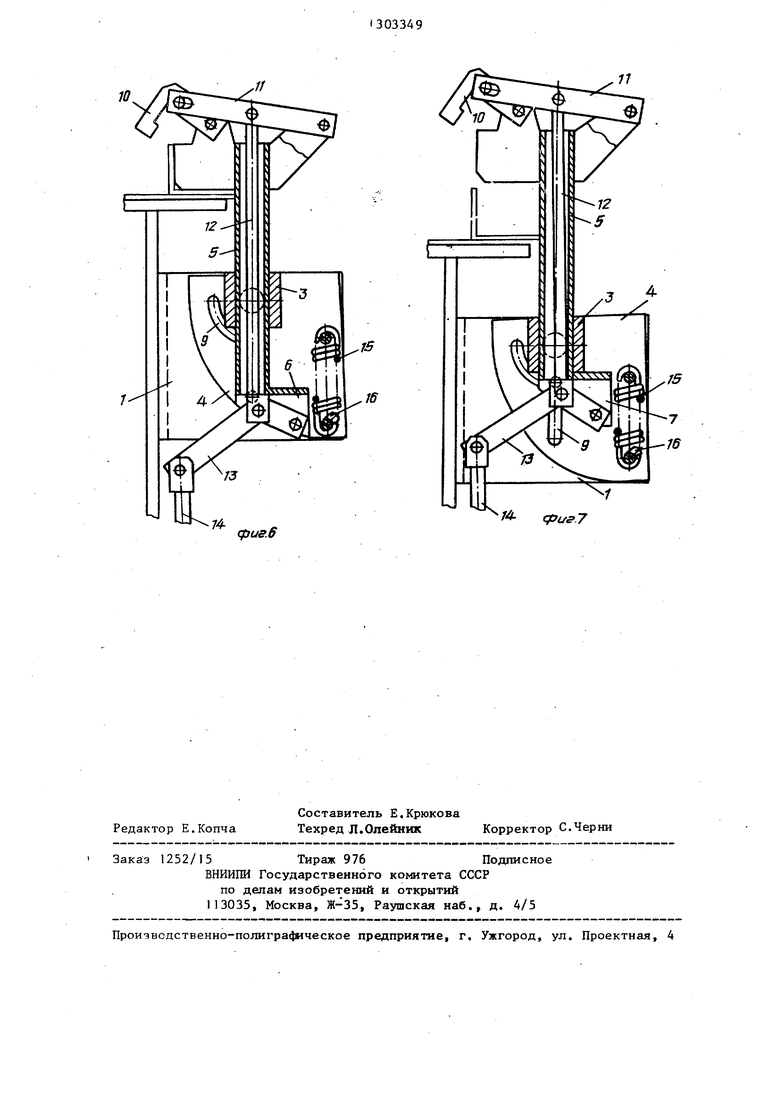

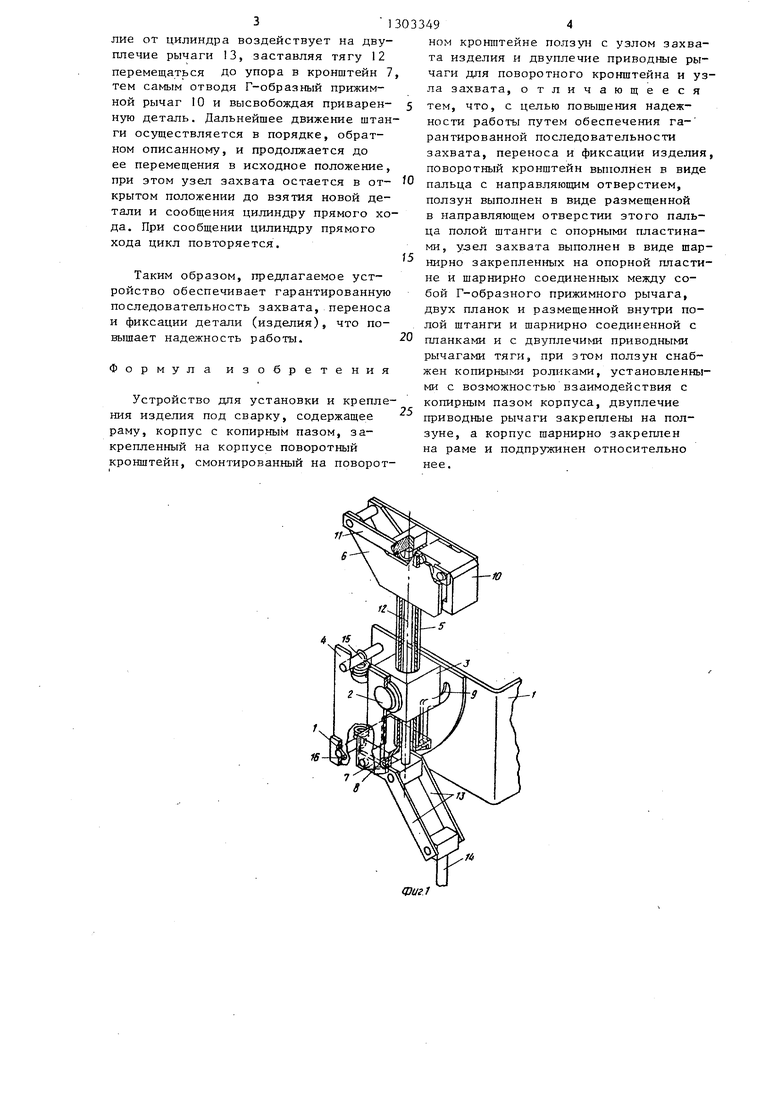

На фиг.1 изображено предлагаемое устройство, аксонометрия; на фиг.2 - то же, в исходном положении; на фиг,3 - то же, в момент зажима детали; на фиг,4 - то же, в момент базирования детали; на фиг.5 - то же, в положении установки и удержания деталей в процессе сварки; на фиг.6 - то же, в момент освобождения деталей после их сварки; на фиг.7 - промежуточное положение при возвращении устройства в исходное состояние.

Устройство состоит из рамы 1, на которой с помощью оси 2 установлен поворотный палец 3. На этой же оси закреплен с возможностью поворота корпус 4. Поворотный палец 3 имеет направляющее отверстие (не показано), в котором смонтирован ползун, выполненный в виде полой штанги 5 с опорными пластинами 6 и кронштейном 7. На последнем закреплены копирные роп лики 8, взаимодействующие с копирным пазом 9, выполненным на корпусе 4, На ползуне смонтирован также узел захвата изделия, выполненный в виде шарнирно закрепленных на опорных плас тинах 6 Г-образного прижимного рычага 10 и двух планок 11 , шар,нирно соединенных между собой, а также тяги 12, размещенной внутри полой штанги 5 и шарнирно соединенной с планками 11 и с двуплечими приводными рычагами 13, одно из плеч которых закреплено на кронштейне 7, а другое плечо соединено со штоком 14 силового цилиндра.

Корпус 4, установленный на оси 2, подпружинен пружиной 15 относительно рамы 1 и выполнен с пазом 16, ограничивающим его поворот по отношению к раме 1 .

Устройство работает следующим образом.

При включении силового цилиндра

тя 5 шт ра ры шт пи пр за ри ма за уг ст го ро тр

ко кр по ро гу от

по ш з о к вы ли ш вл в е Q к ли

и лг у о в п

и в ж ж

30

-35

50

его шток 14 воздействует на двуплечие г процессе сварки обе детали удержива- приводные рычаги 13, которые через ются боковой поверхностью штанги 5. тягу 12 зажимают деталь в узле захвата, тем самым замыкая усилие штока цилиндра через двуплечие рычаги 13,

После окончания процесса сварки цилиндр сообщает штоку 14 обратное движение, при этом первоначально усиO

5

0

5

тягу 12, планки 11, прижимной рычаг 10, опорные пластины 6, полую штангу 5 и кронштейн 7. При дальнейшем ходе штока цилиндра перечисленная система работает как один жесткий прижимной рыч аг. Усилие, воспринимаемое кронштейном 7, направлено на обкатку ко- пирного паза 9 копирными роликами 8, при этом конец полой штанги 5 с узлом захвата и деталью описывает траекторию, заданную копирным пазом 9, форма которого может быть любой, но обязательно удовлетворяющей условию, что угол между приведенным вектором действия внешних сил и нормалью копирно- го паза в точке контакта копирного ролика 8 должен быть больше угла трення.

Перемещаясь по копирному пазу 9, копирный ролик 8, увлекая за собой кронштейн 7, связанный со штангой 5, поворачивает штангу 5 вместе с поворотным пальцем 3 и перемещает штангу вдоль оси направляющего отверстия относительно пальца 3.

Такое движение происходит до тех пор, пока боковая поверхность полой штанги 5 не упрется в торец детали, закрепленной относительно рамы 1 с относительной степенью точности. Для компенсации неточной установки и повышения точности базирования устанавливаемой детгши необходимо дальнейшее движение штанги 5. Оно осуществляется за счет поворота корпуса 4 вокруг оси 2 относительно рамы 1. Корпус 4, поворачиваясь, преодолевает сопротивление пружины 15. Поворот Q корпуса происходит в пределах паза 16 за счет воздействия копирного ролика 8 на копирный паз 9.

Величина паза 16 выбрана с учетом изменения положения торца детали, лг установленной на раме 1 (учитываются отклонения линейных размеров детали в пределах поля допуска, чем и компенсируется это изменение).

Дальнейшее движение штанги 5 происходит вдоль оси направляющего отверстия при условии постоянного под- жатия боковой поверхности рычага к торцу детали до ее установки и зажима с другой свариваемой деталью. В

0

5

0

процессе сварки обе детали удержива- ются боковой поверхностью штанги 5.

После окончания процесса сварки цилиндр сообщает штоку 14 обратное движение, при этом первоначально усилие от цилиндра воздействует на двуплечие рычаги 13, заставляя тягу 12 перемещаться До упора в кронштейн 7 тем самым отводя Г-образный прижимной рычаг 10 и высвобождая приваренную деталь. Дальнейшее движение штанги осуществляется в порядке, обратном описанному, и продолжается до ее перемещения в исходное положение, при этом узел захвата остается в открытом положении до взятия новой детали и сообщения цилиндру прямого хода. При сообщении цилиндру прямого хода цикл повторяется.

Таким образом, предлагаемое устройство обеспечивает гарантированную последовательность захвата, переноса и фиксации детали (изделия), что повышает надежность работы.

Формула изобретения

Устройство для установки и крепления изделия под сварку, содержащее раму, корпус с копирным пазом, закрепленный на корпусе поворотный кронштейн, смонтированный на поворот

/0

033494

ном крошптейне ползун с узлом захвата изделия и двуплечие приводные рычаги для поворотного кронштейна и узла захвата, отличающееся 5 тем, что, с целью повышения надежности работы путем обеспечения га- рантированной последовательности захвата, переноса и фиксации изделия, поворотный кронштейн выполнен в виде пальца с направляющим отверстием, ползун выполнен в виде размещенной в направляющем отверстии зтого пальца полой штанги с опорными пластинами, узел захвата выполнен в виде шар- нирно закрепленных на опорной пластине и шарнирно соединенных между собой Г-образного прижимного рычага, двух планок и размещенной внутри полой штанги и шарнирно соединенной с планками и с двуплечими приводными рычагами тяги, при этом ползун снабжен копирными роликами, установленными с возможностью взаимодействия с копирным пазом корпуса, двуплечие приводные рычаги закреплены на пол15

0

5

зуне, а корпус шарнирно закреплен на раме и подпружинен относительно нее.

«

ф{/г7

/4. сриаАcf us.5

дзие.б

П

1 qOt/ff7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО РОБОТИЗИРОВАННОЙ ЛИНИИ СБОРКИ-СВАРКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1737838A1 |

| Машина для контактной сварки | 1978 |

|

SU737158A1 |

| Пресс для вырубки изделий излиСТОВОгО и лЕНТОчНОгО МАТЕРиАлА | 1978 |

|

SU795648A1 |

| Захватное устройство | 1988 |

|

SU1625803A1 |

| Устройство для сборки и сварки кронштейнов ленточных конвейеров | 1977 |

|

SU716758A1 |

| Устройство для поштучной выдачи заготовок | 1973 |

|

SU500857A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Способ обвязки рулонов на барабанеМОТАлКи и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1979 |

|

SU831666A1 |

| Устройство для перемещения груза | 1982 |

|

SU1066909A1 |

Изобретение относится к вспомогательному оборудованию для механизации сборочно-сварочных работ. Целью изобретения является повышение надежности работы путем обеспечения гарантированной последовательности захвата, переноса и фиксации изделия. При .включении силового цилиндра его шток 14 воздействует на двуплечие приводные рычаги 13, которые через тягу 12 зажимают деталь в узле захвата, состоящем из Г-образного прижимного рычага 10 и двух планок П. При дальнейшем ходе штока конец полой штанги 5 с узлом захвата описывает траекторию, заданную копирным пазом 9 корпуса 4. При зтом штанга 5 вначале поворачивается вместе с поворотным пальцем 3, затем перемещается вдоль направляющего отверстия пальца 3 и прижимает деталь к базе. Для компенсации неточности предварительной установки детали корпус 4 выполнен с пазом 16, установлен с возможностью поворота относительно рамы 1 и подпружинен по отношению к ней пружиной 15. 7 ил. /& (Л

Редактор Е.Копча

Составитель Е.Крюкова

Техред Л.Олейник Корректор С.Черни

Заказ 1252/15 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для сборки под сварку балок коробчатого сечения | 1984 |

|

SU1199554A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1985-12-23—Подача