(Л

}5

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь металлоконструкций под сварку | 1986 |

|

SU1399046A1 |

| Кантователь металлоконструкций под сварку | 1984 |

|

SU1234145A1 |

| Кантователь металлоконструкций под сварку | 1988 |

|

SU1532260A1 |

| Кантователь металлоконструкций под сварку | 1989 |

|

SU1662772A1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| Устройство для закрывания крышек люков железнодорожных полувагонов | 1986 |

|

SU1390103A1 |

| КАНТОВАТЕЛЬ ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ | 2004 |

|

RU2281844C2 |

| Кантователь полувагонов | 1980 |

|

SU967756A1 |

| Кольцевой кантователь | 1989 |

|

SU1704995A1 |

| Устройство для сборки и сварки полувагонов | 1982 |

|

SU1276473A1 |

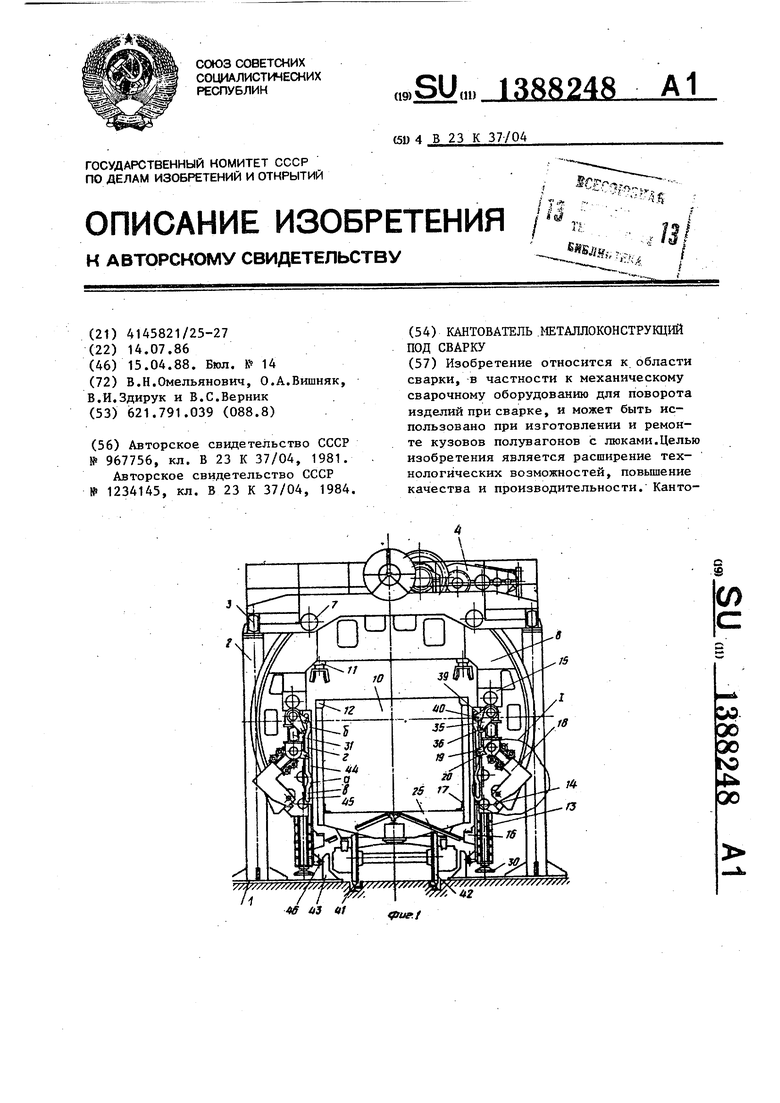

Изобретение относится к области сварки, в частности к механическому сварочному оборудованию для поворота изделий при сварке, и может быть использовано при изготовлении и ремонте кузовов полувагонов с люками.Целью изобретения является расширение технологических возможностей, повышение качества и производительности. Канто

//4f////// j //tV/ 4 / / Ju //v/y xW vx/:/vvx/x;. /;v / /x/

Л 7 I

4lff из tit

фие./

фие./

ватель содержит поворотные кольца 8, оснащенные упорами 11 для фиксации кузова 10 по верхней обвязке 12, механизм центрирования кузова и зажима кузова. Для закрепления кузова включают приводы 15 подъема ползунов 13 зажимов. При этом поднимаются и закрепленные на ползунах 13 копирные линейки 44, Копирные ролики 40 пере- мещЪются в пазах 45 копирных линеек 44, поворачивают рычаги механизма центрирования и опорными роликами

1

Изобретение относится к сварке, в частнюсти к механическому сварочному оборудованию для поворота изделий при сварке, и может быть использовано при изготовлении и ремонте полувагонов, имеющих люки.

Цель изобретения - расширение технологических возможностей, повьппение качества и производительности путем обеспечения точной установки кузовов различных типоразмеров относительно оси их поворота при закреплении.

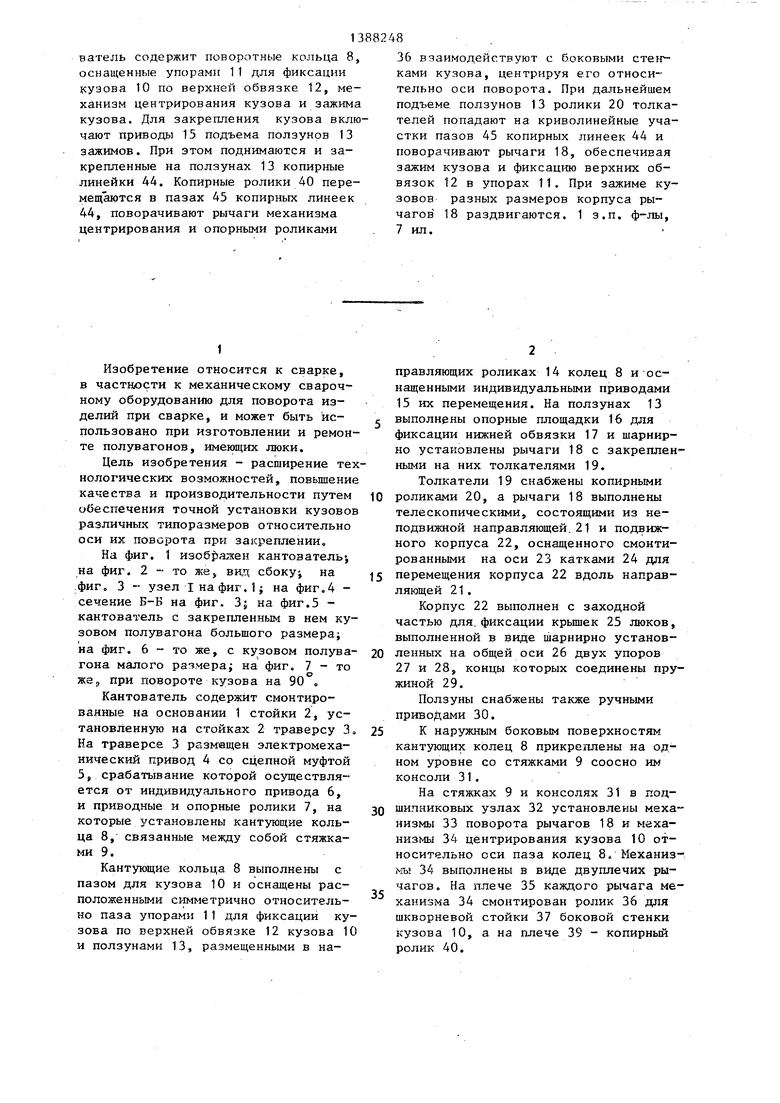

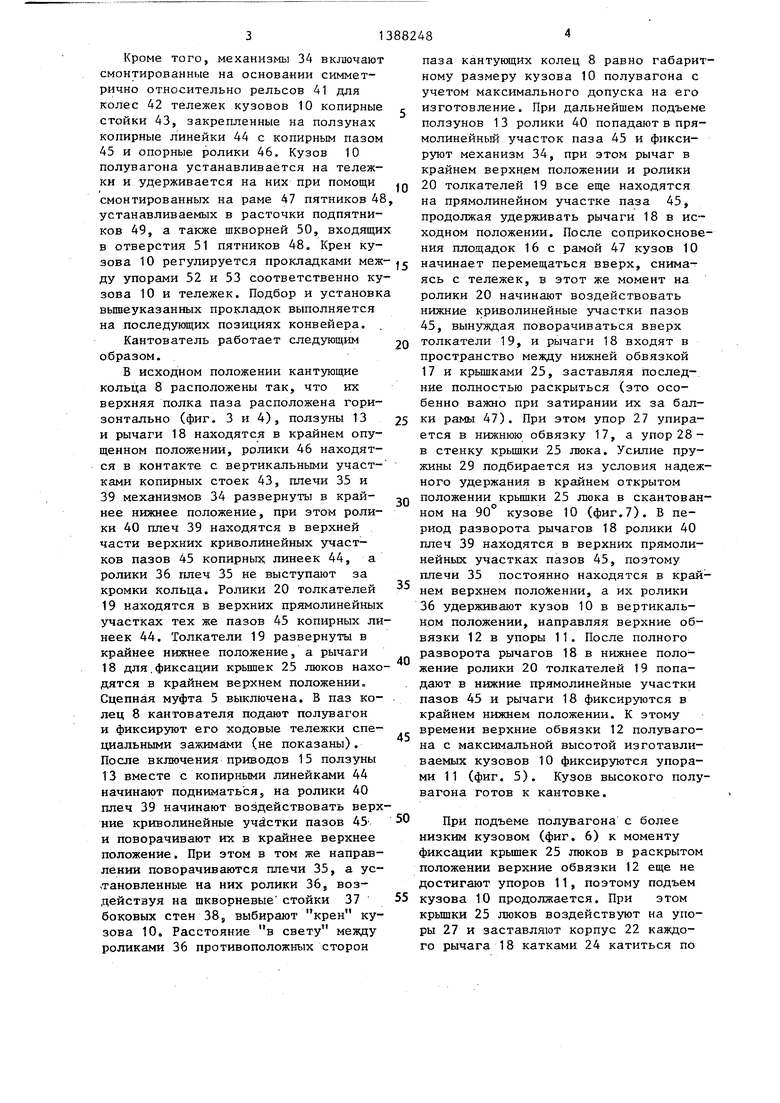

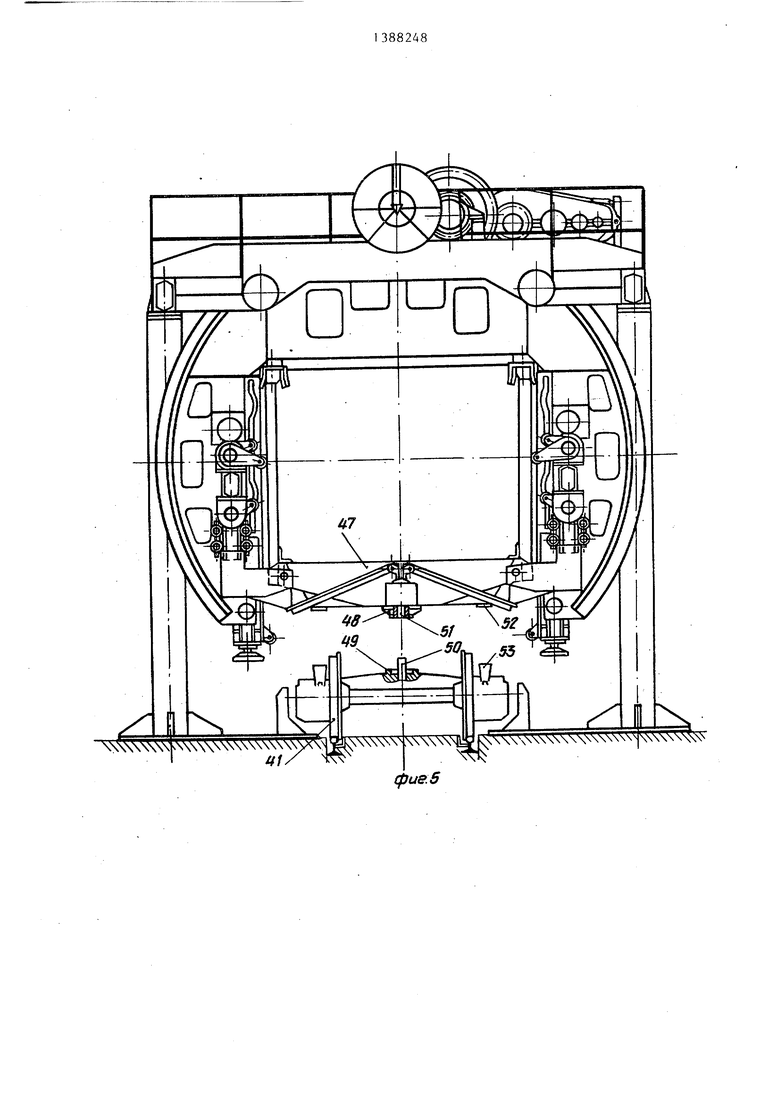

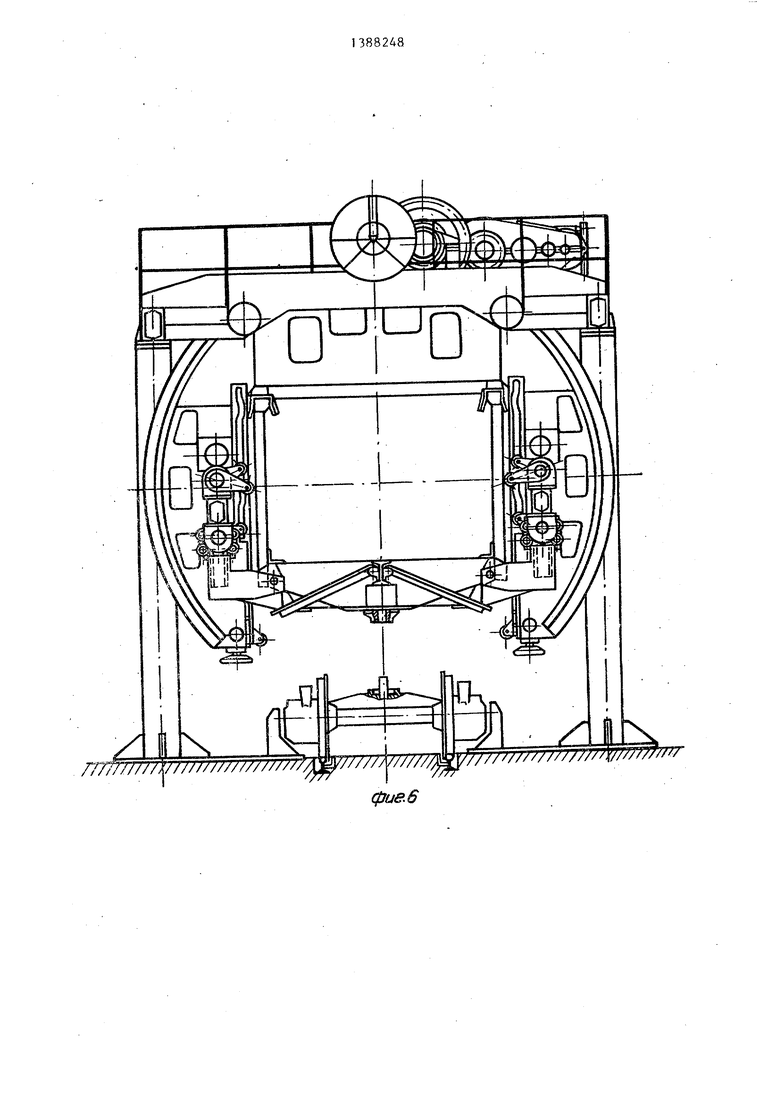

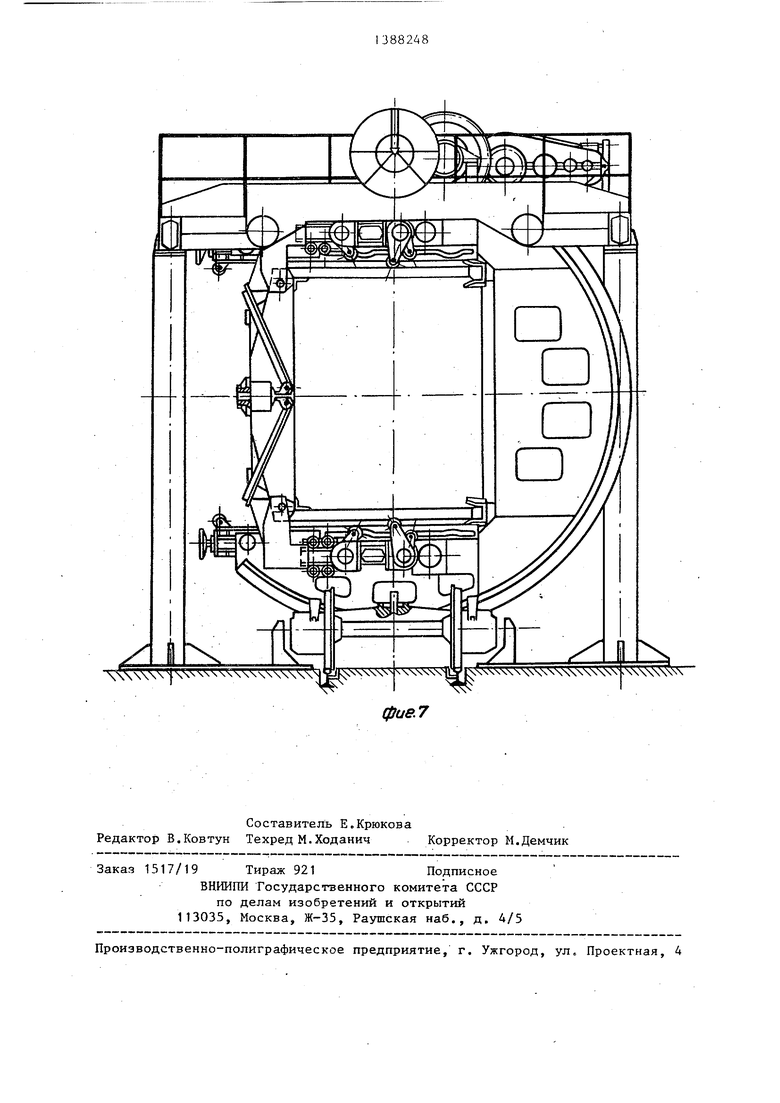

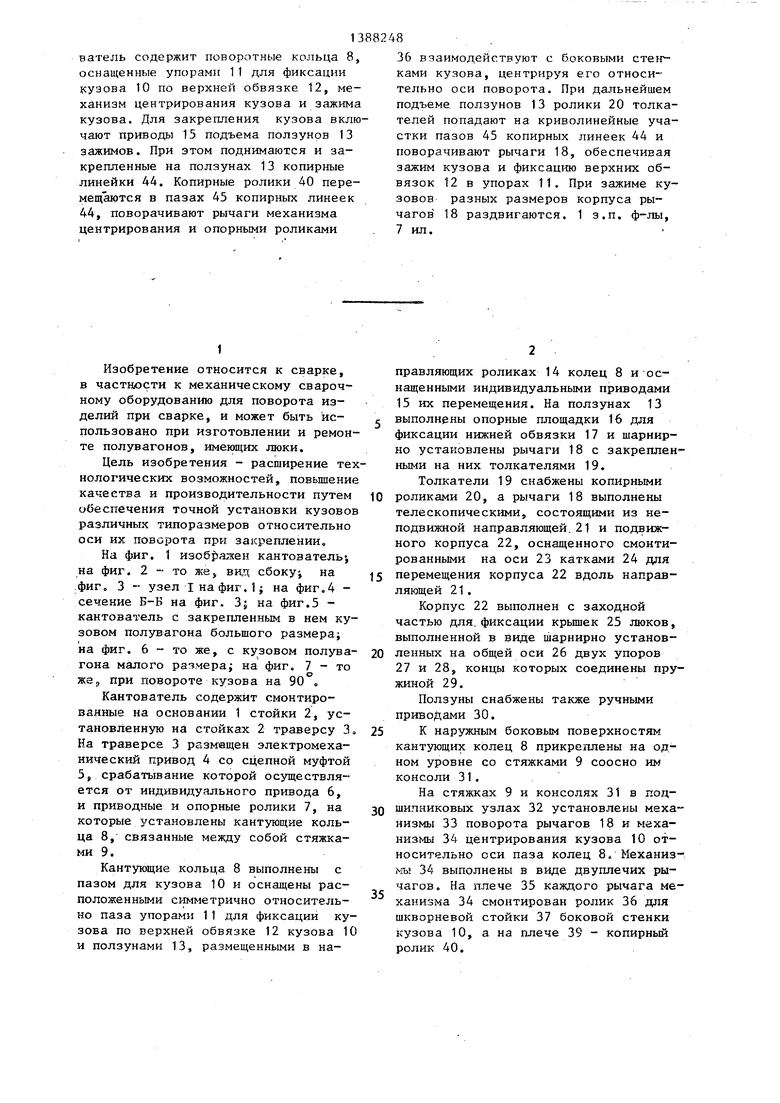

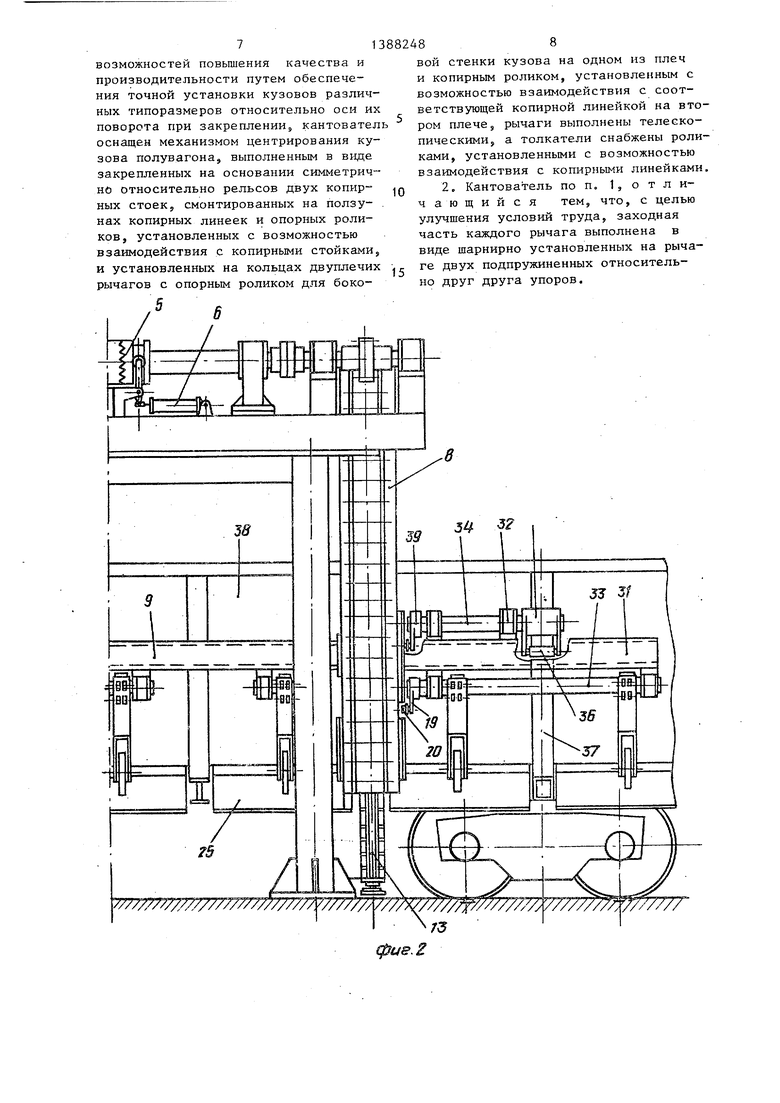

На фиг. 1 изоб)а;зсен кантователь-, на фиг. 2 то же, ви,ч сбоку, на -фиг, 3 - узел I на фиг. 1; на фиг, 4 - сечение Б-В на фиг. 3j на фиг.5 - кантователь с закрепленным в нем кузовом полувагона большого размера; на фиг, 6 - то же, с кузовом полувагона малого размера; на фиг, 7 - то же при повороте кузова на 90°„

Кантователь содержит смонтированные на основании 1 стойки 2, установленную на стойках 2 траверсу 3, На траверсе 3 размещен электромеханический привод 4 со сцепной муфтой 5, срабатывание которой осуществляется от индивидуального привода 6, и приводные и опорные ролики 7, на которые установлены кантующие кольца 8, связанные между собой стяжками 9.

Кантующие кольца 8 выполнены с пазом для кузова 10 и оснащены расположенными симметрично относительно паза упорами 11 для фиксации кузова по верхней обвязке 12 кузова 10 и ползунами 13, размещенными в на36 взаимодействуют с боковыми стен ками кузова, центрируя его относительно оси поворота. При дальнейшем подъеме ползунов 13 ролики 20 толкателей попадают на криволинейные участки пазов 45 копирных линеек 44 и поворачивают рычаги 18, обеспечивая зажим кузова и фиксацию верхних обвязок 12 в упорах 11. При зажиме кузовов разных размеров корпуса рычагов 18 раздвигаются. 1 з.п, ф-лы, 7 ил.

правляющих роликах 14 колец 8 и оснащенными индивидуальными приводами 15 их перемещения. На ползунах 13 выполнены опорные площадки 16 для фиксации нижней обвязки 17 и шарнир- но установлены рычаги 18 с закрепленными на них толкателями 19.

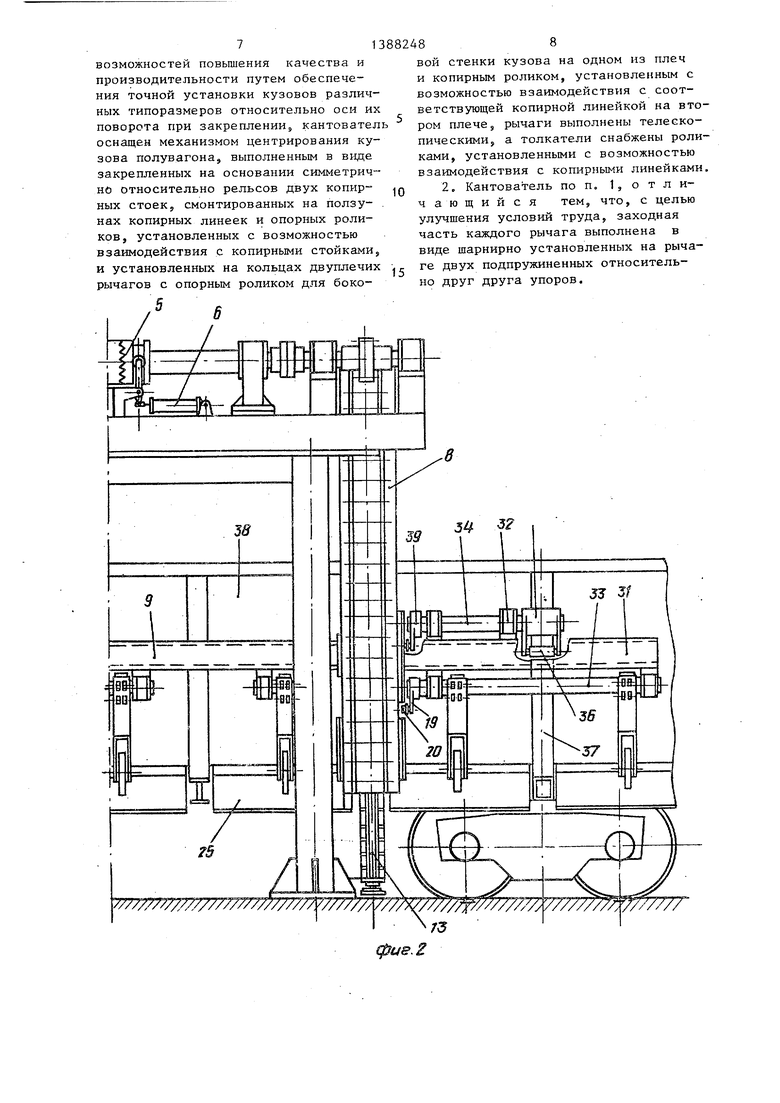

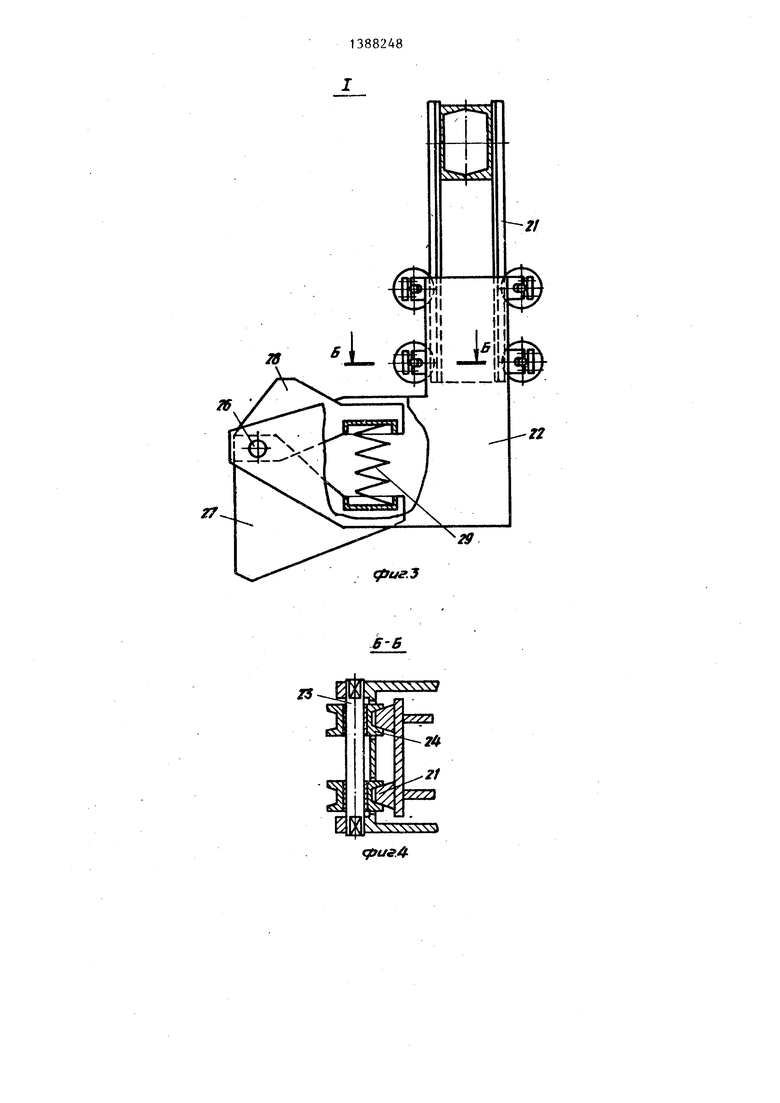

Толкатели 19 снабжены копирными роликами 20, а рычаги 18 выполнены телескопическими, состоящими из неподвижной направляющей. 21 и подвижного корпуса 22, оснащенного смонтированными на оси 23 катками 24 для 5 перемещения корпуса 22 вдоль направляющей 21 .

Корпус 22 выполнен с звходной частью для. фиксации крьппек 25 люков, выполненной в виде шарнирно установленных на общей оси 26 двух упоров 27 и 28, концы которых соединены пружиной 29.

Ползуны снабжены также ручными приводами 30,

К наружным боковым поверхностям кантующих колец 8 прикреплены на одном уровне со стяжками 9 соосно им консоли 31.

На стяжках 9 и консолях 31 в лод- шипниковых узлах 32 установлены механизмы 33 поворота рычагов 18 и механизмы 34 центрирования кузова 10 относительно оси паза колец 8. Механиз- /vfo 34 выполнены в виде двуплечих рычагов. На плече 35 каждого рычага механизма 34 смонтирован ролик 36 для шкворневой стойки 37 боковой стенки кузова 10, а на плече 39 - копирный ролик 40,

0

5

0

5

Кроме того, механизмы 34 включают смонтированные на основании симметрично относительно рельсов 41 для колес 42 тележек кузовов 10 копирные стойки 43, закрепленные на ползунах копирные линейки 44 с копирным пазом 45 и опорные ролики 46. Кузов 10 полувагона устанавливается на тележки и удерживается на них при помощи смонтированных на раме 47 пятников 48, устанавливаемых в расточки подпятников 49, а также шкворней 50, входящих в отверстия 51 пятников 48. Крен кузова 10 регулируется прокладками меж- начинает перемещаться вверх, снима- ду упорами 52 и 53 соответственно кузова 10 и тележек. Подбор и установка вьшеуказанных прокладок выполняется на последующих позициях конвейера.

20

30

35

Кантователь работает следующим образом.

В исходном положении кантующие кольца 8 расположены так, что их верхняя полка паза расположена горизонтально (фиг. 3 и 4), ползуны 13 25 и рычаги 18 находятся в крайнем опущенном положении, ролики 46 находятся в контакте с вертикальными участ- нами копирных стоек 43, плечи 35 и 39 механизмов 34 развернуты в крайнее нижнее положение, при этом ролики 40 плеч 39 находятся в верхней части верхних криволинейных участков пазов 45 копирных линеек 44, а ролики 36 плеч 35 не выступают за кромки кольца. Ролики 20 толкателей 19 находятся в верхних прямолинейных участках тех же пазов 45 копирных линеек 44. Толкатели 19 развернуты в крайнее нижнее положение, а рычаги 18 для. фиксации крьппек 25 люков находятся в крайнем верхнем положении. Сцепная муфта 5 выключена. В паз колец 8 кантователя подают полувагон и фиксируют его ходовые тележки специальными зажимами (не показаны). После включения приводов 15 ползуны 13 вместе с копирными линейками 44 начинают подниматься, на ролики 40 плеч 39 начинают воздействовать верхние криволинейные участки пазов 45 и поворачивают их в крайнее верхнее положение. При этом в том же направлении поворачиваются плечи 35, а установленные на них ролики 36, воздействуя на шкворневые стойки 37 55 боковых стен 38, выбирают крен ку40

45

50

зова 10. Расстояние в свету между роликами 36 противоположных сторон

ролики 20 начинают воздействовать нижние криволинейные участки пазов 45, вынуждая поворачиваться вверх толкатели 19, и рычаги 18 входят в пространство между нижней обвязкой 17 и крышками 25, заставляя последние полностью раскрыться (это особенно важно при затирании их за балки рамы 47). При этом упор 27 упирается в нижнюю обвязку 17, а упор 28- в стенку крышки 25 люка. Усилие пружины 29 подбирается из условия надеж ного удержания в крайнем открытом положении крышки 25 люка в скантован ном на 90° кузове 10 (фиг.7). В период разворота рычагов 18 ролики 40 плеч 39 находятся в верхних прямолинейных участках пазов 45, поэтому плечи 35 постоянно находятся в край нем верхнем положении, а их ролики 36 удерживают кузов 10 в вертикальном положении, направляя верхние обвязки 12 в упоры 11. После полного разворота рычагов 18 в нижнее положение ролики 20 толкателей 19 попадают в нижние прямолинейные участки пазов 45 и рычаги 18 фиксируются в крайнем нижнем положении. К этому времени верхние обвязки 12 полувагона с максимальной высотой изготавливаемых кузовов 10 фиксируются упорами 11 (фиг. 5). Кузов высокого полу вагона готов к кантовке.

При подъеме полувагона с более низким кузовом (фиг. 6) к моменту фиксации крьппек 25 люков в раскрытом положении верхние обвязки 12 еще не достигают упоров 11, поэтому подъем кузова 10 продолжается. При этом крышки 25 люков воздействуют на упоры 27 и заставляют корпус 22 каждого рычага 18 катками 24 катиться по

паза кантующих колец 8 равно габаритному размеру кузова 10 полувагона с учетом максимального допуска на его изготовление. При дальнейшем подъеме ползунов 13 ролики 40 попадают в прямолинейный участок паза 45 и фиксируют механизм 34, при этом рычаг в крайнем верхнем положении и ролики 20 толкателей 19 все еще находятся на прямолинейном участке паза 45, продолжая удерживать рычаги 18 в исходном положении. После соприкосновения площадок 16 с рамой 47 кузов 10

начинает перемещаться вверх, снима-

0

0

5

5 5

0

5

0

ролики 20 начинают воздействовать нижние криволинейные участки пазов 45, вынуждая поворачиваться вверх толкатели 19, и рычаги 18 входят в пространство между нижней обвязкой 17 и крышками 25, заставляя последние полностью раскрыться (это особенно важно при затирании их за балки рамы 47). При этом упор 27 упирается в нижнюю обвязку 17, а упор 28- в стенку крышки 25 люка. Усилие пружины 29 подбирается из условия надежного удержания в крайнем открытом положении крышки 25 люка в скантован- ном на 90° кузове 10 (фиг.7). В период разворота рычагов 18 ролики 40 плеч 39 находятся в верхних прямолинейных участках пазов 45, поэтому плечи 35 постоянно находятся в крайнем верхнем положении, а их ролики 36 удерживают кузов 10 в вертикальном положении, направляя верхние обвязки 12 в упоры 11. После полного разворота рычагов 18 в нижнее положение ролики 20 толкателей 19 попадают в нижние прямолинейные участки пазов 45 и рычаги 18 фиксируются в крайнем нижнем положении. К этому времени верхние обвязки 12 полувагона с максимальной высотой изготавливаемых кузовов 10 фиксируются упорами 11 (фиг. 5). Кузов высокого полувагона готов к кантовке.

При подъеме полувагона с более низким кузовом (фиг. 6) к моменту фиксации крьппек 25 люков в раскрытом положении верхние обвязки 12 еще не достигают упоров 11, поэтому подъем кузова 10 продолжается. При этом крышки 25 люков воздействуют на упоры 27 и заставляют корпус 22 каждого рычага 18 катками 24 катиться по

направляющим 21 вверх, а ролики АО и 20 в это время находятся на прямолинейных верхнем и нижнем соответственно участках пазов 45, обеспечивая соосность паза кантующих колец 8 с кузовом 10, направляя его в упоры 11 и удерживая крьппки 25 люков, полность раскрытыми. По достижении верхними обвязками 12 упоров 11 подъем кузова прекращается (фиг. 6), срабатывает привод 6 сцепной муфты 5 для передачи крутящего момента от привода 4 кантующим кольцам 8. После проведения сварочных операций и обратной кантовки сцепная муфта 5 размыкается и ползуны 13 с кузовом 10 начинают перемещаться вниз. В начальный период для кузова большей высоты криволинейные участки, воздействуя на ролики 20, разворачивают рычаги 18 вниз, выводят их из пространства между нижней обвязкой 17 и крышками 25 люков и при переходе роликов 20 на прямолинейные участки фиксируют рычаги 18 в разведенном положении. Ролики 40 плеч 39 механизмов 34 все это время находятся в верхних прямо,линейных участках пазов 45, позтому механизмы 34 находятся в крайнем верхнем положении и их ролики 40 обеспечивают соосность кузова 10 с пазом кантующих колец 8, что также облегчает вывод заходных частей рычагов 18 при расфиксации крышек люков. Затем в процессе дальнейшего опускания соответствующий ролик 46 вступает во взаимодействие со скосом соответствующей ему копирной стойки 43,обеспечивая тем самым точное совмещение оси кантующих колец 8 уже с осью рельсового пути (тележек) путем их поворота в ту или другую сто. рону. Далее уже оба ролика 46 вступают в контакт с прямолинейными участками копирных стоек 43, обеспечивая точное совмещение отверстия 51 со шкворней 50, а затем пятника 48 с подпятником 49, т.е. кузов 10 устанавливается на тележки. При дальнейшем опускании ползунов 13 верхний криволинейный участок паза 45 воздей ствует на ролик 40, поворачивает плечо 39, а следовательно, и плечо 35 вниз, при этом ролик 36 уходит за пределы выреза паза кантующих колец 8, освобождая кузов 10, а между площадкой 16 и рамой 47 образуется зазор , достаточный для беспрепят

ственного переме1цения полунаго - на.

Таким образом предлагаемый канто- ватель позволяет расширить номенклатуру кантуемых изделий за счет возможности изменять положение рычагов фиксации крышек люков в вертикальной плоскости и выдерживать соосность кузова и паза кантующих колец при подъеме кузовов полувагонов различной в)ысоты, - повышает производительность труда и качество за счет наличия механизмов обеспечения соосности паза кантующих колец с кузовом полувагона и рельсовым путем, что исключает потери рабочего времени на маневрирование кантующими кольцами и кузовом полувагона как при подаче полувагона в кантователь, так и при установке кузова после сварки на ходовые тележки, а также на создание необходимого взаимоположения начальных зазоров между крьш1ками люков и верхней обвязкой с одной сто-, роны и заходных частей фиксирующих рычагов с другой, а также улучшает условия труда сварщиков за счет гарантированного максимально возможного раскрытия крьш1ек люков и фиксации их в этом положении, что исключает хлопанье крьштек и обеспечивает свободу действия сварщиков, производящих сварочные работы в проемах этих люков.

Формула изобретения

и зажимами кузова, выполненными в виде подвижных ползунов с опорньп и площадками для фиксации нижней об- зязки кузова, рычагами с заходной частью для фиксации крьш1ек люков и

с жестко закрепленными на рычагах толкателями для поворота рычагов, отличающийся тем, что, с целью расширения технологических

/////// /////////////////////y///////v///)//// ////7//// ////77777,7/77777

I ;з

фие.2

fft.y

рибЛ

cfjuaS

Ш-Tnotjn

фи&б

кЛ t

vч v vчччччч vчч ч

фие.7

| Кантователь полувагонов | 1980 |

|

SU967756A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кантователь металлоконструкций под сварку | 1984 |

|

SU1234145A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-15—Публикация

1986-07-14—Подача