Изобретение касается хлопкоуборочных машин с применением вращающихся шпинделей, расположенных рядами и присоединенных к звеньям бесконечных движущихся цепей.

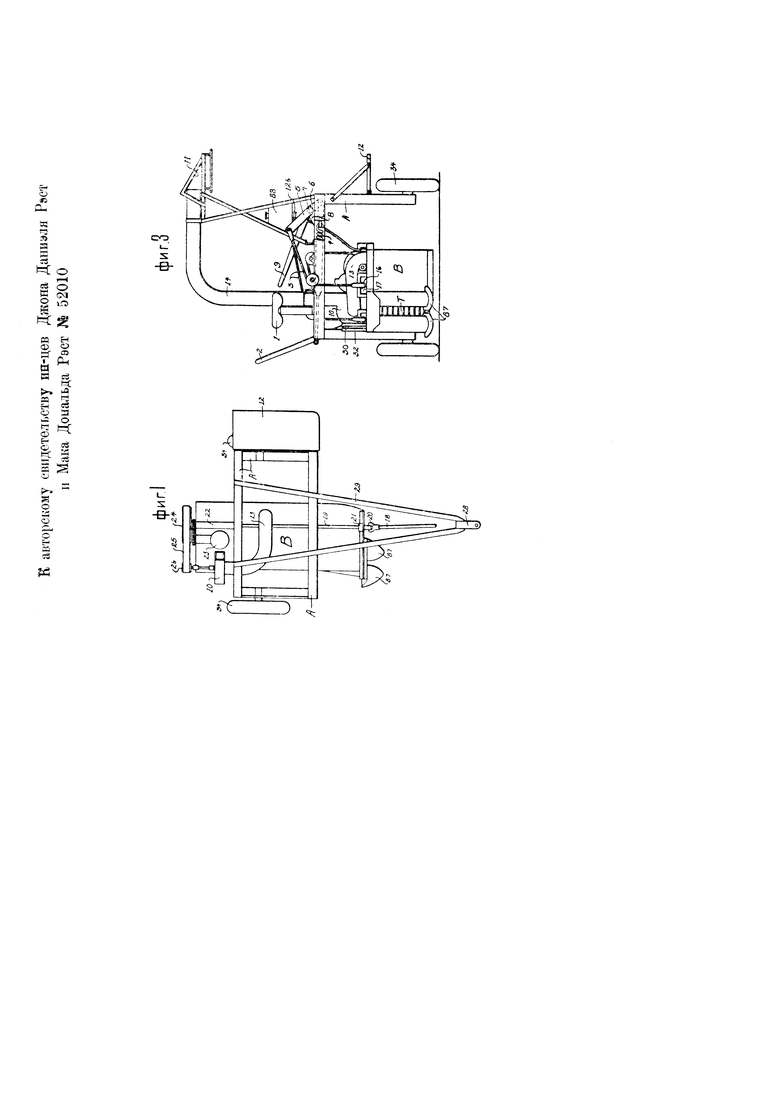

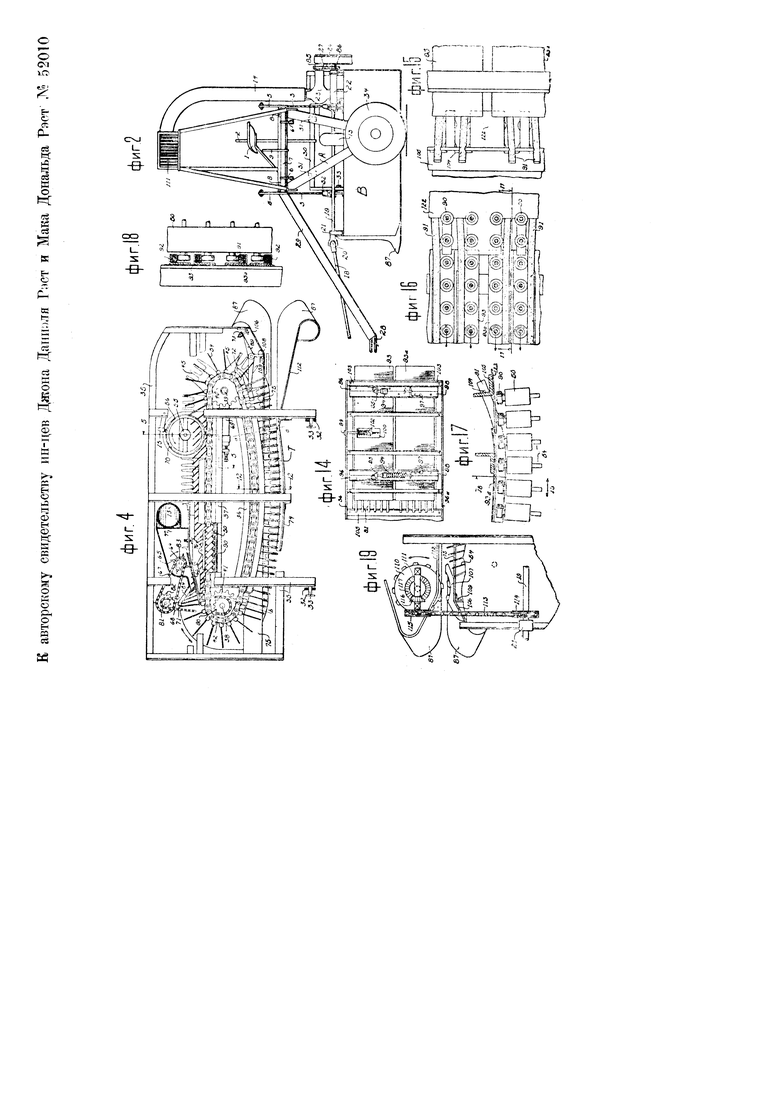

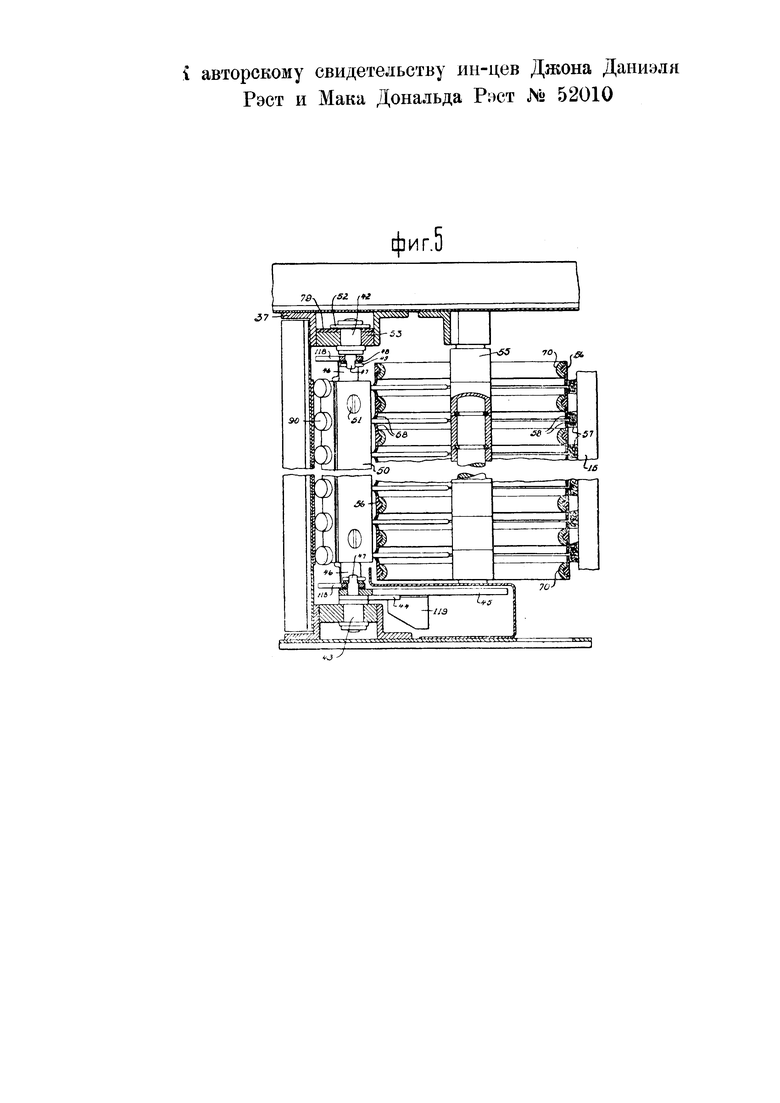

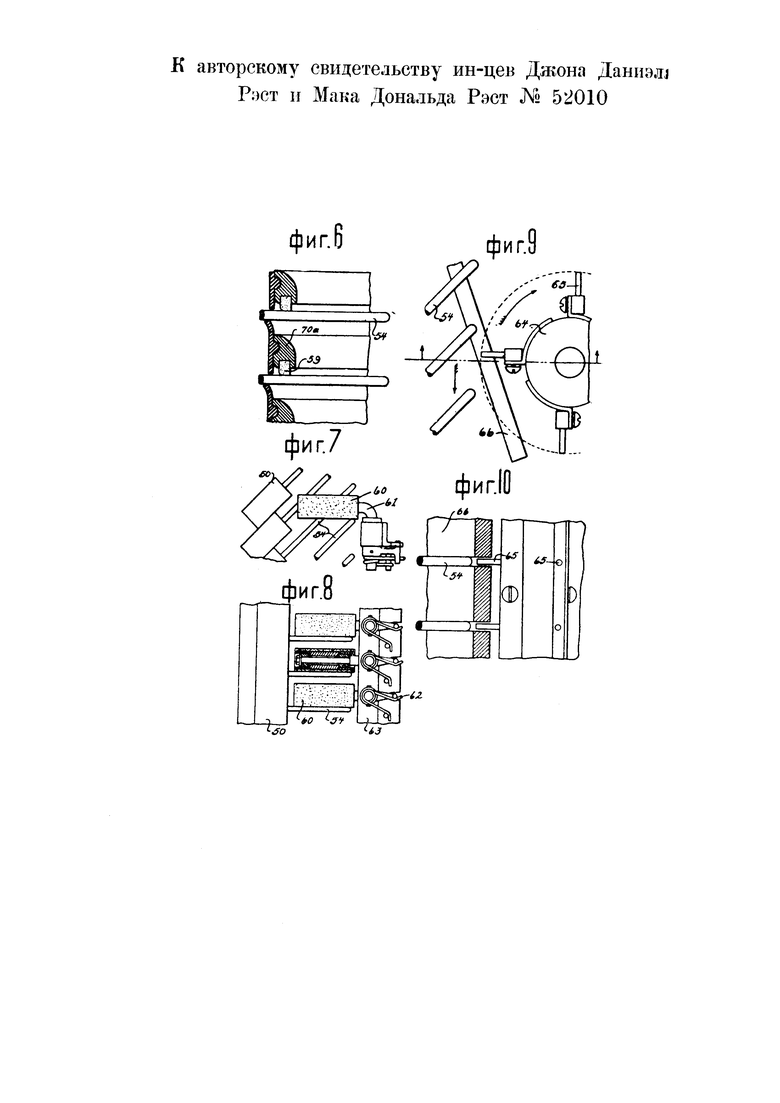

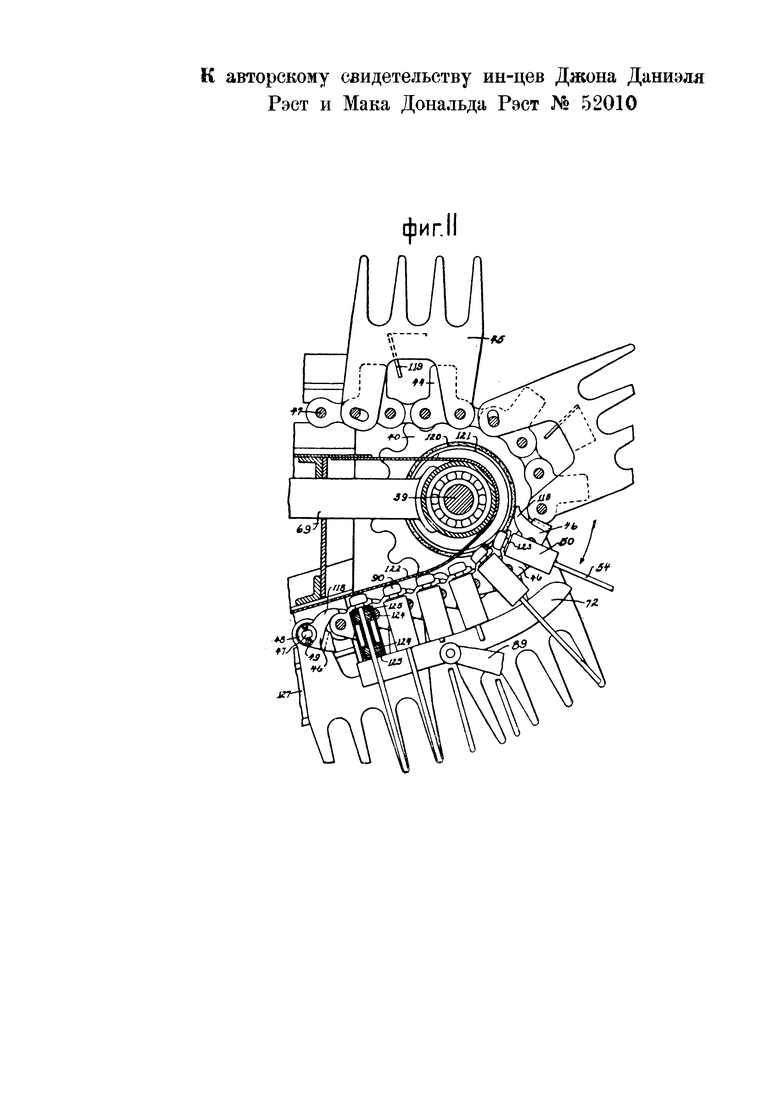

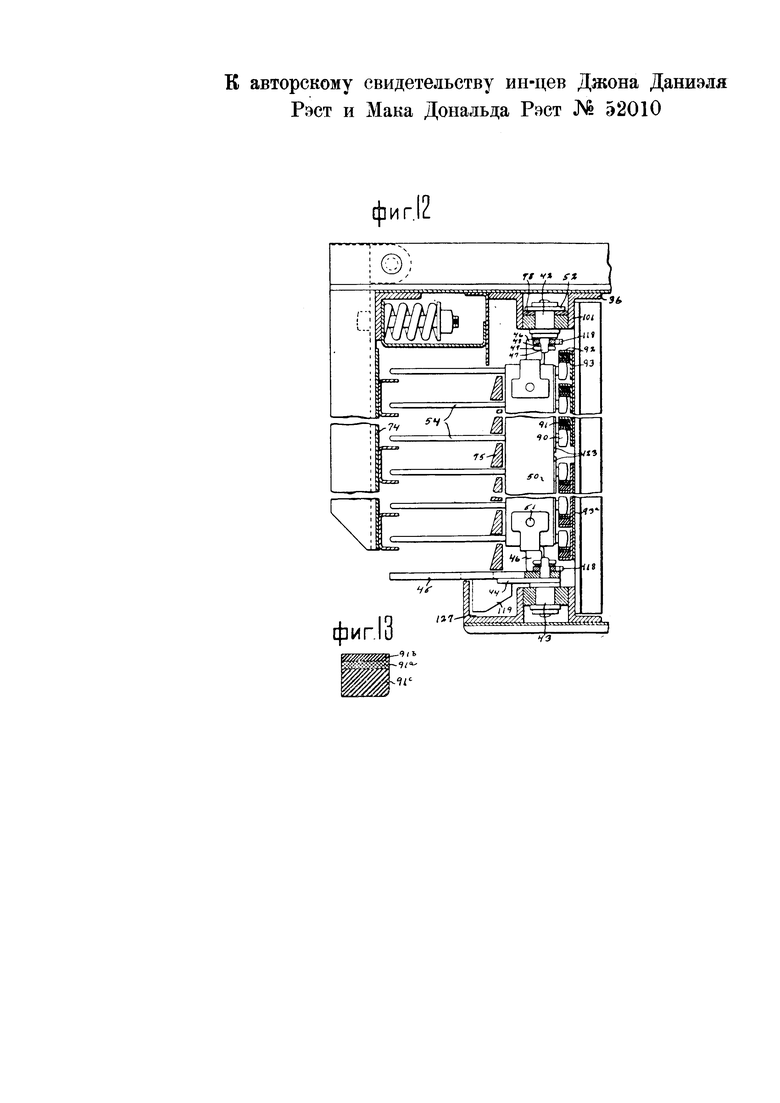

На чертеже фиг. 1 изображает общий вид машины сверху; фиг. 2 - боковой вид машины; фиг. 3 - вид машины спереди; фиг. 4 - вид сверху рабочего аппарата машины; фиг. 5 - частичный разрез по линии 5-5 фиг. 4, показывающий детали приспособления для очистки шпинделей и способ укрепления держателя шпинделей на несущей цепи; фиг. 6 - Пластичный разрез видоизмененного приспособления для очистки шпинделей с применением вставки из карборунда и тому подобного материала; фиг. 7 - частичный вид третьего варианта приспособления для очистки; фиг. 8 - вид четвертого варианта приспособления для очистки; фиг. 9 - частичный вид снимателя хлопка, снабженного выступающими зубьями, препятствующими хлопку накопляться в промежутках между сбрасывающими стержнями; фиг. 10 - частичный вид того же снимателя сбоку; фиг. 11 - частичный вид сверху рабочего аппарата машины в увеличенном масштабе; фиг. 12 - поперечный разрез по линии 12-12 фиг. 4; фиг. 13 - увеличенный разрез шины, служащей для приведения шпинделя во вращение; фиг. 14 - частичный вид устройства привода для вращения шпинделей; фиг. 15 - частичный увеличенный вид деталей, приводящих во вращение шпиндели; фиг. 16 - частичный вид деталей, показанных на фиг. 15, с противоположной стороны; фиг. 17 - горизонтальный разрез по линии 17-17 фиг.16; фиг. 18 - вертикальный разрез По линии 18-18 фиг. 17; фиг. 19 - частичный вид сверху переднего конца машины с приспособлением для дробления коробочек хлопчатника.

На всех фигурах чертежа буквой А обозначена рама машины, установленная на колесах 34, а буквой В - рабочий аппарат в кожухе, который может быть установлен на раме А различными приемами, но предпочтительно путем подвешивания его к раме при помощи тросов и шкивов, как показано на фиг. 3.

На фиг. 2 и 3 сиденье для рабочего обозначено цифрой 7. Около сиденья помещен рычаг 2, служащий для ручного управления положением аппарата В по отношению к раме А. Аппарат В поддерживается тросами 3 и уравновешивается пружинами 4, натяжение которых можно регулировать при помощи рычагов 5 и 6, закрепленных на валу 7; последний может поворачиваться в подшипниках 8. К валу 7 прикреплен ручной рычаг 9, позволяющий рабочему по желанию поднимать или опускать аппарат В. Вентилятор 10 засасывает хлопок из рабочего аппарата по трубе 13 и подает его по трубе 14 к решетке или ситу 77. Из трубы хлопок поступает в мешок, не показанный на чертеже. На фиг. 1 и 3 показана лишь площадка 72, на которую ставится мешок. Буквой Т обозначен проход в рабочем аппарате, через который проходят кусты хлопка, когда машина двигается вперед. Антифрикционные ролики 16, расположенные в горизонтальных направляющих 77, позволяют легко сдвигать рабочий аппарат в боковую сторону с помощью рычага 2. На фиг. 2 доказан приводной вал 18, передний конец которого присоединен к двигателю трактора, а задний конец соединен с валом 19 карданом 20. Серьга 28 прицепа 29 может присоединяться к прицепному крюку трактора. Передний конец вала 19 поддерживается подшипником 27, а задний конец - набором подшипников 22. Вал 19 цепью 27 передает вращение цепным колесам 85 и 86, а от этих последних вращение передается конической зубчатой передаче, заключенной в кожухе 23. Рабочий аппарат машины приводится в действие вертикальным валом 38, получающим свое движение от конической зубчатой передачи (фиг. 2 и 4). К заднему концу вала 19 прикреплен шкив 24, который при помощи ремня 25 и маленького шкива 26 (фиг. 1) приводит в движение вентилятор 10.

На фиг. 2 и 3 показано ручное управление для сдвигания рабочего аппарата в боковые стороны с целью компенсировать неточный ход трактора относительно кустов хлопка. Ручной рычаг 2 наглухо прикреплен к валу 30, поворачивающемуся в подшипниках 31. Снабженные прорезами рычаги 32 направлены вниз и работают совместно со штифтами 33. Расстояние между колесами 34 соответствует междурядьям кустов хлопка. Сиденье 7 расположено так, чтобы оно приходилось как раз над убираемым рядом кустов, причем ручное управление, служащее для сдвигания рабочего аппарата в боковые стороны, позволяет рабочим легко удерживать аппарат над рядом кустов даже при значительных уклонениях трактора от правильного пути.

Рабочий аппарат машины (фиг. 4) состоит из рамы 35, на которой установлена продольная внутренняя рама 36 и 37. Задний ведущий вал 38 несет на себе верхнее и нижнее цепные колеса 41, а вал 39, находящийся у переднего конца машины, несет на себе верхнее и нижнее цепные колеса 40. Эти колеса охватываются верхней и нижней бесконечными цепями 42 и 43. Весь рабочий аппарат закрыт кожухом за исключением прохода, через который проходят растения. В нижней задней части машины имеется отверстие для выбрасывания отбросов, сбрасываемых шпинделями. На фиг. 5 показаны детали устройства цепей 42 и 43 вместе с петлями, поддерживающими держатели шпинделей. Держатели 50 шпинделей 54 прикреплены к звеньям цепей 42 и 43 при помощи ушков 46, снабженных пальцами 118. Палец 118 составляет одну целую часть с ушком 46 и препятствует ему делать слишком большой поворот, так как палец 118 при движении упирается в соседнее ушко, как это видно на фиг. 11. Эта же самая петля предупреждает отставание шпинделей, когда последние огибают цепные колеса 40 и 41, так как петли упираются в кольцевые амортизаторы 120, сделанные из резины и т.п. и насаженные на стальные кольца 121, прикрепленные к цепным колесам 40 и 41. Следует отметить, что ушко 46 поворачивается вокруг оси, сдвинутой вперед относительно оси держателя 50 шпинделя. Благодаря этому можно применить простое приспособление, позволяющее направлять держатели в наружную сторону на рабочей стороне машины, причем поворачивание наружу ограничивается пальцами 118, как уже упоминалось выше. Задняя пластина 122, соприкасающаяся с роликами 90 шпинделей, заставляет основание шпинделей прижиматься наружу на переднем конце машины до тех пор, пока ролики шпинделей не дойдут до приводного механизма. Когда шпиндели захватываются вращающим приводом, то держатель шпинделей стремится занять крайнее наружное положение. Это осуществляется благодаря особой форме держателя и петли. Задняя задерживающая пластина и вращающий привод для шпинделей играют роль непрерывной внутренней стенки, препятствующей шпинделям во время движения сдвигаться внутрь. Шпиндельный ролик имеет опорную поверхность, которая прижимается к опорной пластине 123 (фиг. 11).

Нижняя цепь 43 снабжена удлиненными в сторону пластинками 44, поддерживающими шпиндельные оградители 45. Оградитель 45 несет на себе скребок 119 для удаления грязи. Такие скребки могут быть приделаны к одному или нескольким шпиндельным оградителям или же прикрепляются непосредственно к нижней цепи 43. Они препятствуют грязи накопляться на пути нижней цепи. На рабочей стороне машины имеется канал 127, собирающий грязь, попадающую в машину во время работы. Скребки 119, непрерывно проходящие по этому каналу, увлекают грязь к заднему концу машины, где она. вываливается на землю через специальное отверстие. Этим устройством устраняется накопление грязи и попадание ее в рабочие части механизма (фиг. 11 и 12).

Оградитель 45 шпинделей, как и ушки 46 шпинделедержателя поворачиваются на удлиненной цепной шпильке 47. Ушки 46 и оградители 45 удерживаются на месте шайбами 48 и шплинтами 49. Шпинделедержатели 50 прочно прикреплены к ушкам 46 болтами 51. Как видно из фиг. 11, держатель 50 представляет собой коробку из листового железа, снабженную проходами для шпинделей и каналами для поддерживающих шпиндели полос 124 и уплотняющих полос 125, предпочтительно войлочных. Поддерживающие полосы или стержни могут быть сделаны из любого антифрикционного материала, например, из твердого дерева. Полосы снабжены отверстиями, играющими роль подшипников для шпинделей. Уплотняющие полосы 125 также снабжены отверстиями для прохода шпинделей. Ушки 46 устроены таким образом, что, будучи прикреплены на месте, они удерживают в правильном положении поддерживающие шпиндели полосы и уплотняющие полосы, причем для замены означенных частей достаточно удалить только одно ушко. Как уже выше сказано, наружная опорная полоса 123 выдерживает аксиальное давление шпиндельного ролика 90. Вес бесконечной цепи поддерживается широкими боковыми пластинами 52, имеющимися у верхней цепи 42. Эти боковые пластины поддерживаются балками 53. Между балками 53 и пластинами 52 вставлены полосы 78 из антифрикционного материала.

Вращение шпинделей, находящихся в данный момент в рабочем проходе, осуществляется путем трения между роликами 90, находящимися на внутренних концах шпинделей 54 и упругими фрикционными шинами 91, которые испытывают вертикальное давление со стороны фланцев 92, прикрепленных к криволинейным пластинам 93 и 93а (фиг. 14-17). Из фиг. 15 и 16 видно, что вращение шпинделей совершается одновременно с движением цепи, при котором шпиндельные ролики прижимаются к неподвижным фрикционным шинам 91. Верхняя и нижняя криволинейные пластины 93 и 93а, помещенные около пути цепей и параллельные этому пути, упруго прижимаются друг к другу при помощи пружин 94. Эти пружины вставлены между кронштейнами 95, прикрепленными при помощи уголков 96 к верхней криволинейной пластине 93, и кронштейнами 97, которые прикреплены при помощи уголков 98 к нижней криволинейной пластине 93а, Все эти части вместе составляют полный привод для вращения шпинделей, причем вес всего привода может поддерживаться любым способом, например, при помощи болта 99, соединяющего верхний пояс 36 рамы с кронштейном 100, прикрепленным к криволинейной пластине 93. Направляющие балки 101 удерживают цепи 42 и 43 в правильном положении. Регулировка шпиндельного привода в вертикальном направлении осуществляется при помощи установочной гайки 102. Игра пластин 93 и 93а в продольном направлении устраняется благодаря контакту между уголком 96 и уголком 103 (фиг. 14). Из фиг. 14, 16 и 17 видно, что фрикционные шины 91 снабжены вставками из ткани, помещенными по всей длине шины и сообщающими ей необходимую прочность на растяжение.

В шины 91 вставлены шплинты 104, которые слегка вдавлены в углубления вертикальной балки 105, которая прикреплена сверху и снизу к верхнему и нижнему поясам 36 и 36а внутренней рамы. Такое устройство прочно держит шины и в то же время позволяет легко и быстро заменять их.

На фиг. 13 показан детальный вид приводной фрикционной шины. Поверхность катания 91b сделана из очень плотного и вязкого материала, предпочтительно из резины. Вставка 91а из ткани придает шине механическую прочность на растяжение, необходимую при укреплении только одним передним концом. Подушка 91с шины сделана из губчатой резины и т.п. и практически компенсирует все неточности приводной системы.

На фиг. 4 и 5 показано также приспособление для очистки шпинделей. Это приспособление. выполняет несколько важных функций. Лиственный сок и грязь автоматически смываются со шпинделей в момент смачивания этих шпинделей с той целью, чтобы они могли захватывать хлопок. Ряд колес 56 с эластичными ободьями служат для сбрасывания клочков хлопка, оставшихся на шпинделях. Абразивный материал, помещенный в углах этих гибких бандажей, поддерживает шероховатую поверхность у шпинделей. Когда шпиндели 54 проходят через щели вертикального цилиндра 55, цилиндр вращается и накопляет воду на ребрах бандажей колес 56, собираемую с губок 57, которые в свою очередь получают жидкость из бачка 88 (фиг. 3), укрепленного в любом месте машины; выпуск жидкости из бачка регулируется краном 126. Бандажи в свою очередь передают жидкость шпинделям.

На фиг. 5 показан частичный разрез приспособления для очистки шпинделей. Цифрами 58 обозначены те части резиновых бандажей, в которые вкраплены частицы песчаника, поддерживающие у шпинделей шероховатость поверхности.

На фиг. 6 показано видоизмененное устройство приспособления, дающее тот же результат. В ободья 70а колес приспособления здесь вставлены кольца 59 из карборунда и тому подобного материала. Кольца эти поддерживают поверхность шпинделей 54 слегка шероховатой.

Третий способ поддерживания шероховатости у рабочей поверхности шпинделей показан на фиг. 7 и 8. Цилиндр 60 покрыт слоем карборунда и тому подобного материала. Этот цилиндр соприкасается со шпинделями и вращается на своей оси 61 при прохождении мимо него шпинделей. Пружина 62 прижимает цилиндр 60 к поверхности шпинделей. Карборундовые цилиндры поддерживаются вертикальной стойкой 63. Тот же эффект можно было бы получить, применяя вместо цилиндров 60 неподвижные карборундовые части. Однако установлено, что вращающиеся цилиндры меньше изнашивают поверхность шпинделей и требуют меньшей затраты силы для прижимания к шпинделям.

На фиг. 4 показан усовершенствованный сниматель 64, снабженный зубцами 65. Эти зубцы проходят в щели между сбрасывающими стержнями 66, устраняют накопление хлопка в этих щелях и способствуют правильному поступлению хлопка в засасывающую коробку 77.

Детальный вид снимателя сверху показан на фиг. 9, а боковой вид - на фиг. 10.

Сниматель 64 приводится во вращение от вертикального вала 38 цепями 67 и 68 (фиг. 4) и цепными колесами 80, 81, 82 и 83.

Переставные скользящие стержни 69 позволяют передвигать цепные колеса 40 вперед для того, чтобы уничтожить слабину в цепях 42 и 43.

Буфер 71 выполняет двойную функцию, а именно: поглощает удары шпинделей в изображенной на чертеже точке и разрыхляет хлопок на шпинделях в тот момент, когда шпиндели внезапно останавливаются в этой точке. Следует пояснить, что скорость шпинделей несколько ускоряется в тот момент, когда они огибают цепные колеса 40 и 41 в концах машины. Внезапное изменение скорости в той точке, где цепь сходит с колес, вызвало бы нежелательное напряжение на ушках шпинделедержателей, если бы не были применены специальные амортизаторы толчков. На заднем конце машины буфер 71 может быть сделан из резины и тому подобного материала и может быть быстро заменяем. На переднем конце машины приделан стержень 72, который амортизирует толчки шпинделей путем непосредственного контакта со шпинделедержателями в нужный момент. Этот амортизатор можно регулировать болтом 73, проходящим через плечо 89 рычага, поворачивающегося на кронштейне 108. Направленная вверх доска 84 направляет шпиндели под правильным углом на стороне сбрасывания, причем этот угол сохраняется дальше при помощи планки 76 до тех пор, пока шпиндели не выйдут из зоны сбрасывания.

На фиг. 4 и 12 виден щит 74, образующий собою наружную стенку прохода Т, через который проходят растения, причем внутренняя стенка образована оградителями 75 стеблей.

Смачивающие губки 57 питаются водой, поступающей по трубопроводу 15 (фиг. 4).

В некоторых местностях и в некоторые годы известный процент коробочек хлопчатника не раскрывается и для извлечения хлопка необходимо разбивать коробочки. С этой целью к машине прикреплен разбиватель коробочек, примерная форма выполнения которого показана на фиг. 19. Внутренняя стенка 106 зева снабжена решеткой 107 с раздробляющими зубьями. Эта решетка прикреплена к стенке 106 и к вертикальным стойкам 109 любым способом. Против решетки 101 расположен вращающийся барабан 110, насаженный на вал 111, причем зубцы барабана 110 проходят сквозь щели наружной стенки 112 зева, так что коробочки хлопчатника принуждены проходить через узкое пространство между решеткой 107 и барабаном 110, где коробочки раздробляются раньше, чем. растения войдут в рабочий проход. Барабан 110 приводится во вращение от вала 19 при помощи цепи 113, цепных колес 114 и 115 и конических зубчаток 116 и 117.

Машина действует следующим образом. При продвижении машины вперед стебли хлопчатника направляются делителями 87 в проход Т рабочего аппарата (фиг. 4), где растения захватываются шпинделями 54, причем хлопок обматывается вокруг шпинделей и извлекается из своих коробочек по мере прохождения растений вдоль прохода Т. Когда шпиндели проходят через проход на рабочей стороне машины, они движутся назад со скоростью, которая равна скорости движения машины вперед. Такое соотношение скоростей позволяет шпинделям собирать хлопок с растений, не повреждая стеблей или недозрелых коробочек» Одновременно с движением шпинделей в заднюю сторону они вращаются вокруг своих осей, вследствие чего хлопок обматывается вокруг шпинделей. Наружная стенка прохода прижимает стебли и коробочки к шпинделям для того, чтобы хлопок мог извлекаться из коробочек. Проходя далее к задней части прохода Т, шпиндели с намотанными на них волокнами постепенно выходят из прохода и удаляются от растений, которые не следуют за шпинделями благодаря присутствию оградителей 75.

Захватившие хлопок шпиндели огибают цепные колеса 41. Во время прохода мимо задних колес 41 шпиндели освобождаются от различных отбросов, захваченных со стеблей, каковые отбросы удаляются через отверстие, предусмотренное внизу кожуха.

Обойдя вокруг оси 38, шпиндели встречают буфер 71 и проходят к сбрасывающим органам. Буфер 71 разрыхляет находящийся на шпинделях хлопок и предохраняет в данной точке ушки держателей от излишнего напряжения. Направленная вверх доска 84 придает шпинделям необходимый угол наклона по отношению к сбрасывающим стержням 66. После прохода шпинделей мимо этих стержней шпиндели под действием направителя 76 (фиг. 4) сохраняют тот же уклон. Сниматель 64 быстро вращается близ сбрасывающих стержней, причем зубья 65 проникают в промежутки между названными стержнями и обеспечивают подачу хлопка к засасывающей коробке 77.

После этого шпиндели отходят от сбрасывающих стержней и движутся вперед, подходя к цилиндру 55, который вращается благодаря своему контакту со шпинделями; очищающий цилиндр удаляет все частицы пучков хлопка, которые остались после прохода мимо сбрасывающих стержней. В то же время смоченные эластичные ободья колес 56 автоматически очищают и увлажняют шпиндели. Абразивный материал, вделанный в колеса 56 (фиг. 5 и 6), поддерживает слегка шероховатой поверхность шпинделей, которые благодаря этому сохраняют способность захватывать волокна.

Пройдя мимо очистительного приспособления, шпиндели огибают цепные колеса 40 на переднем конце машины. Ускоренное движение шпинделей после огибания ими оси 39 замедляется или поглощается стержнем 72 перед новым вхождением шпинделей в растения. Этим заканчивается один рабочий цикл машины. Грязевые скребки 119 устраняют накопление всякой грязи в нижней части машины, а оградители шпинделей 45 предохраняют шпиндели от изгибания при прохождении через стебли хлопчатника. Если применяется разбиватель семенных коробочек, то он раздробляет все не раскрывшиеся коробочки раньше, чем стебли пройдут из зева в рабочий проход машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хлопкоуборочная машина | 1980 |

|

SU869645A2 |

| Привод рабочих органов хлопкоуборочной машины | 1980 |

|

SU931126A1 |

| Хлопкоуборочная машина | 1947 |

|

SU75406A1 |

| Хлопкоуборочный аппарат | 1980 |

|

SU942622A1 |

| Хлопкоуборочная машина | 1949 |

|

SU86302A1 |

| ОДНОРЯДНЫЙ ВЕРТИКАЛЬНО-ШПИНДЕЛЬНЫЙ АППАРАТ ДЛЯ СБОРА ХЛОПКА-СЫРЦА | 2011 |

|

RU2462861C1 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1101195A2 |

| Приспособление к хлопкоуборочному аппарату | 1975 |

|

SU715053A1 |

| Хлопкоуборочный аппарат | 1986 |

|

SU1414348A1 |

| Шпиндельный барабан хлопкоуборочного аппарата | 1982 |

|

SU1025367A2 |

1. Хлопкоуборочная машина с применением вращающихся шпинделей, расположенных рядами и присоединенных к звеньям двух бесконечных движущихся цепей, отличающаяся тем, что держатели 50 шпинделей 54 прикреплены к звеньям цепей 42 и 43 при помощи ушков 46, снабженных., пальцами 118, скользящими при огибании цепями цепных колес 40 и 41 по кольцевым амортизаторам 120, в целях устранения замедления поворота держателей 50 шпинделей в момент огибания цепями 42 и 43 колес 40 и 41.

2. Форма выполнения машины по п. 1, отличающаяся применением нескольких свободно вращающихся колес 56 (фиг. 5) с эластичными ободьями, между которыми протаскиваются шпиндели 54, в целях их очистки от хлопка.

3. Форма выполнения машины по пп. 1 и 2, отличающаяся тем, что для увлажнения шпинделей 54 к ободьям колес 56 примыкают губки 57 (фиг. 5), смачиваемые водой, поступающей по трубопроводу 15.

4. Форма выполнения машины по пп. 1-3, отличающаяся тем, что колеса 56 снабжены вставками из абразивного материала в целях поддержания шероховатости шпинделей 54.

Авторы

Даты

1937-10-31—Публикация

1935-09-04—Подача