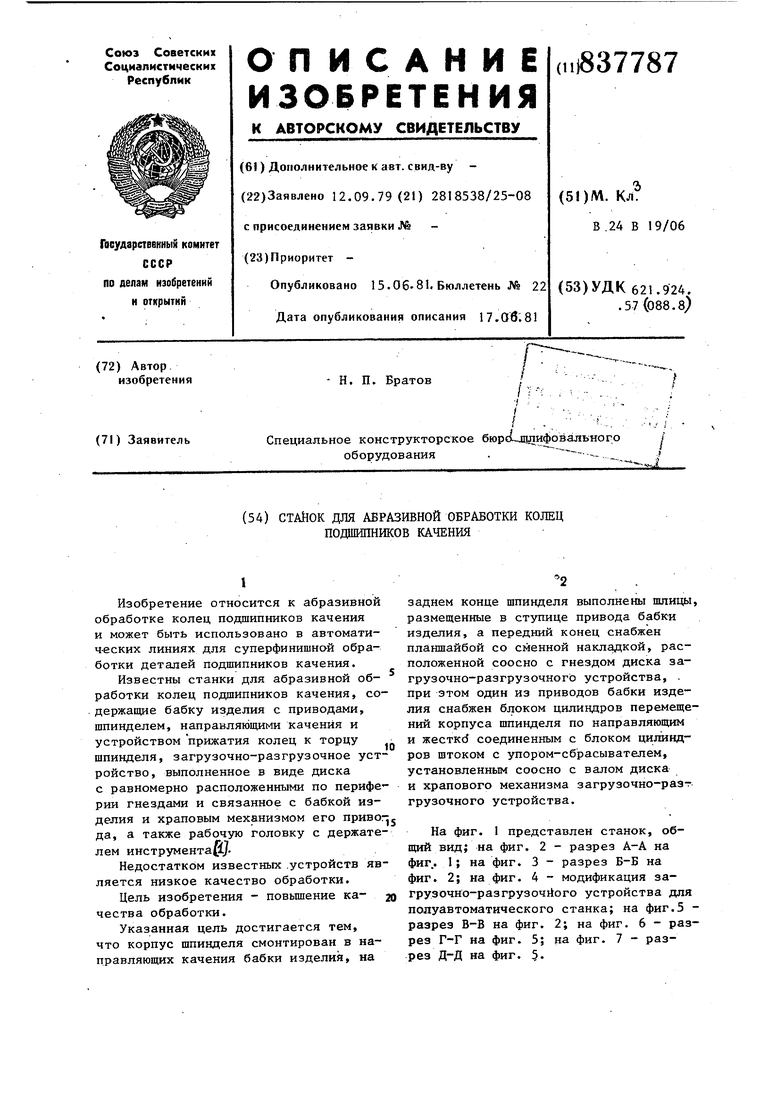

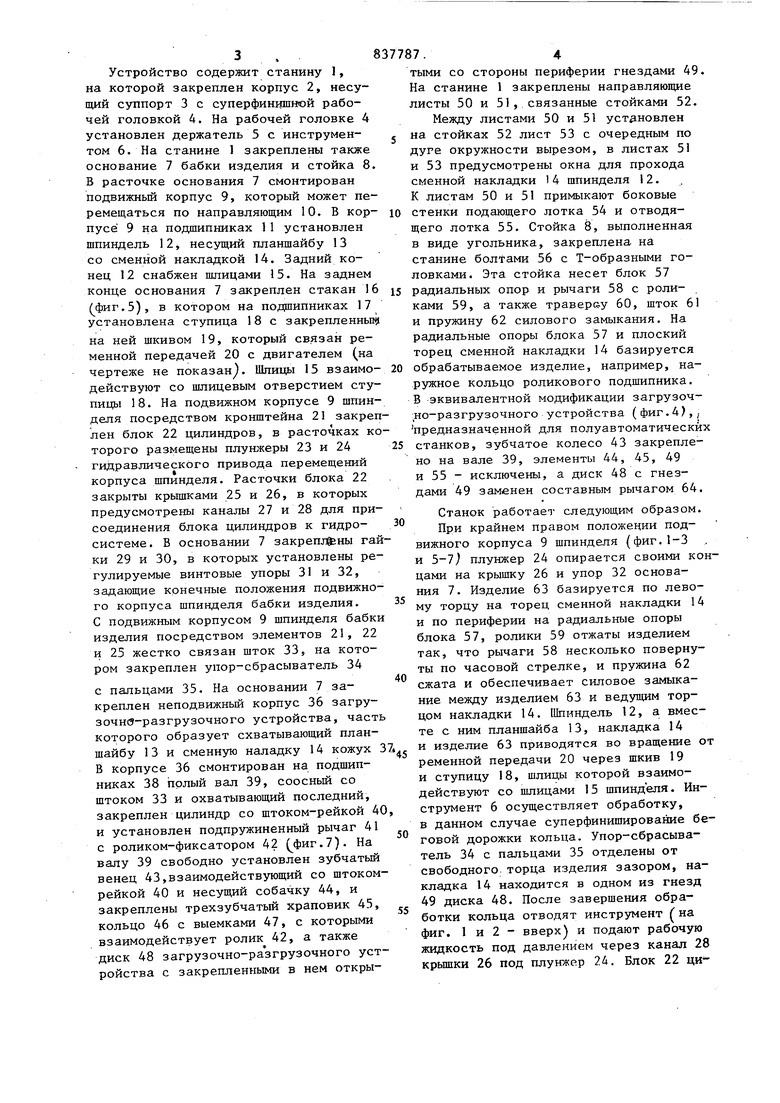

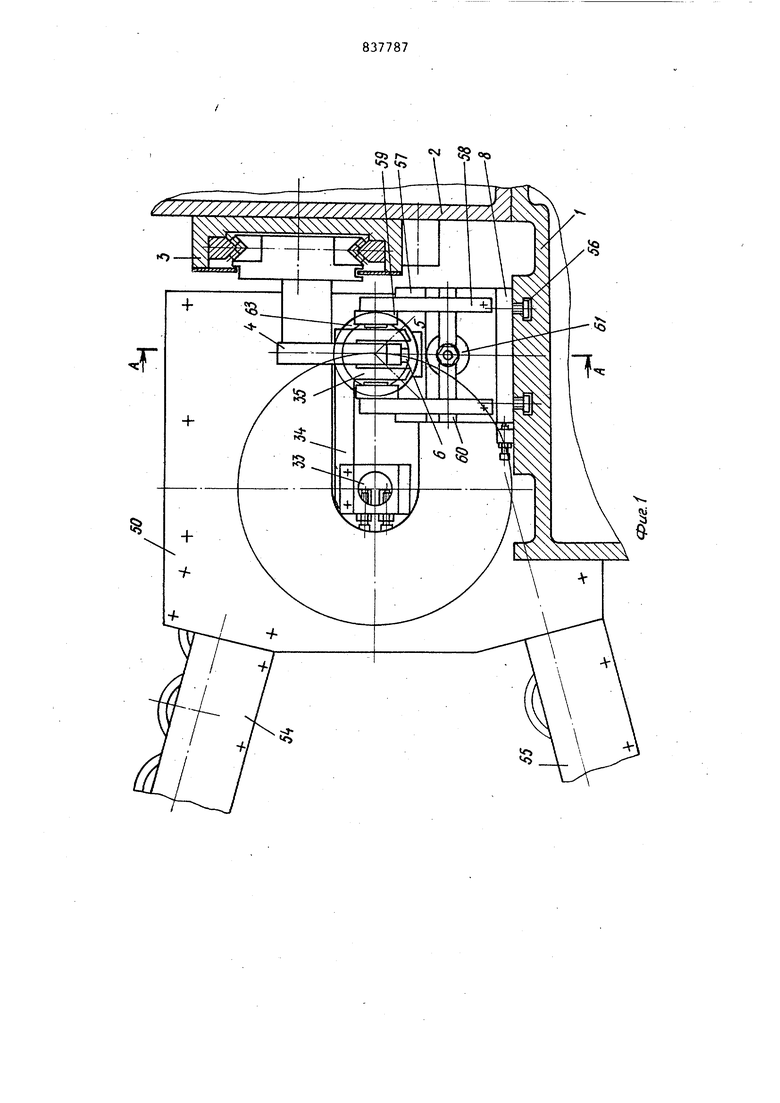

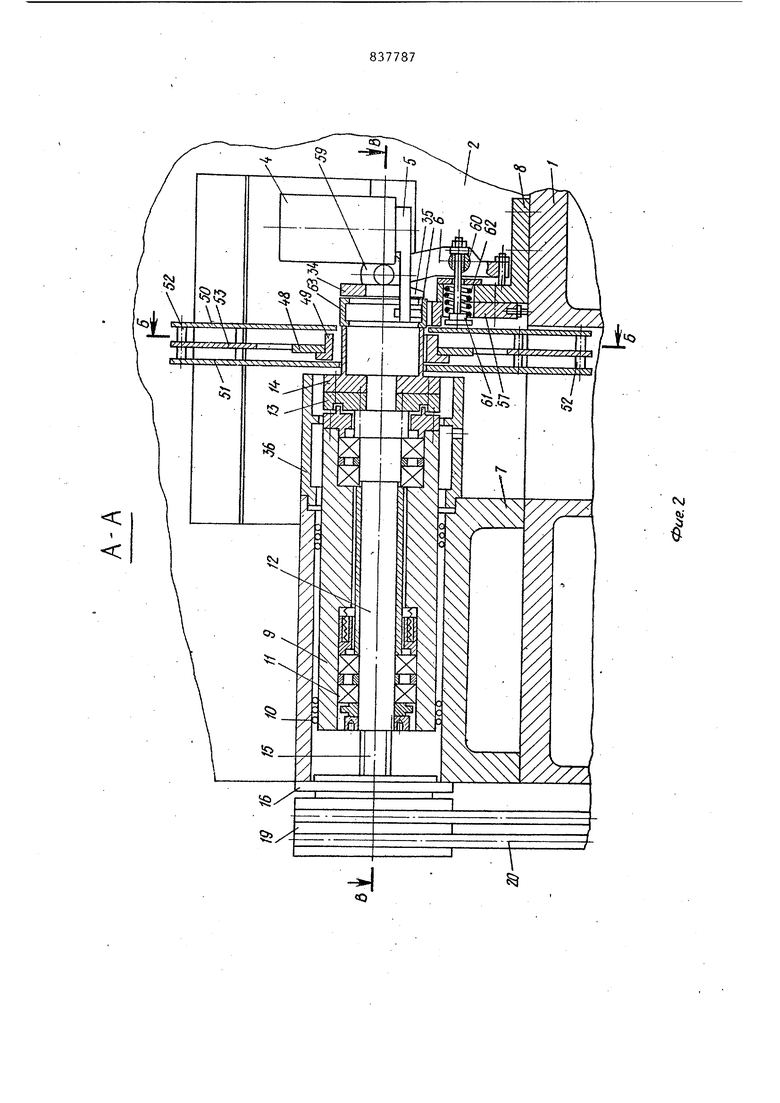

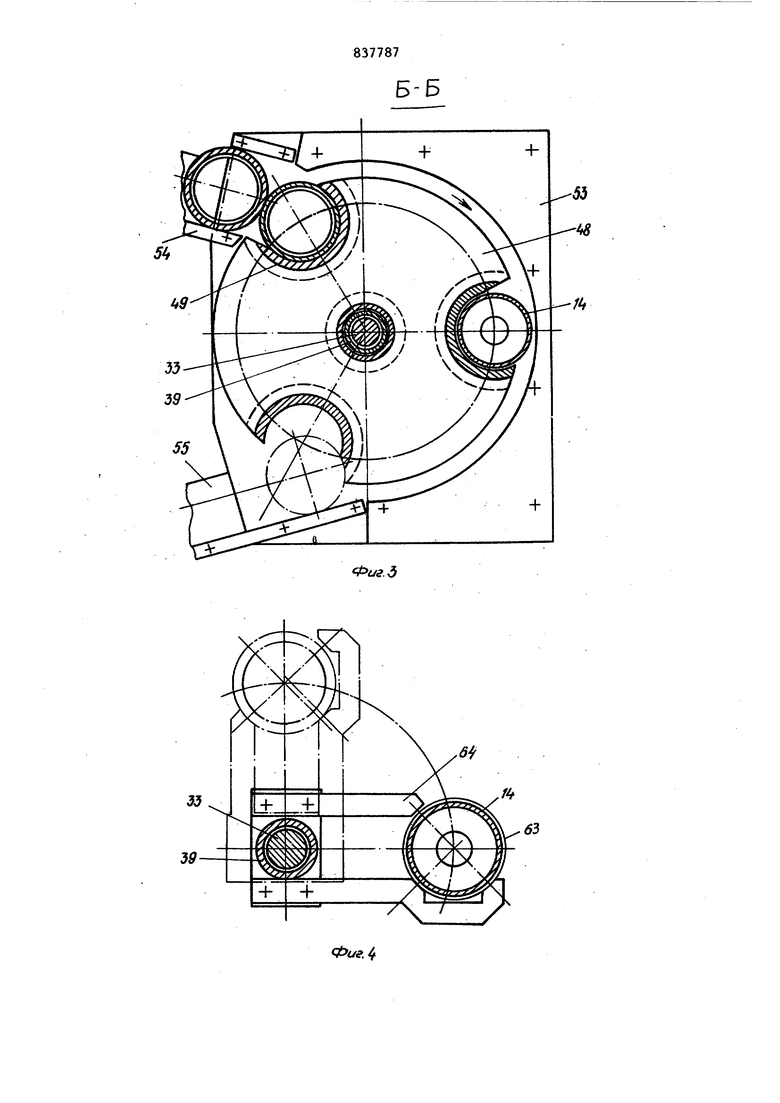

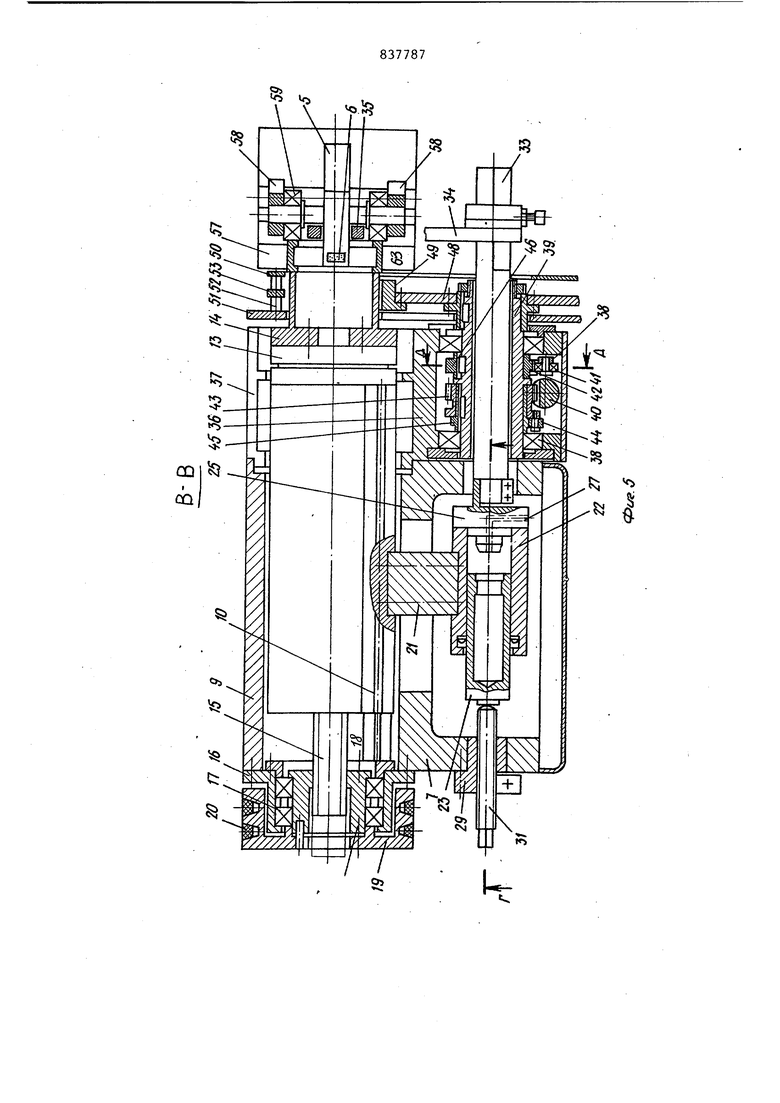

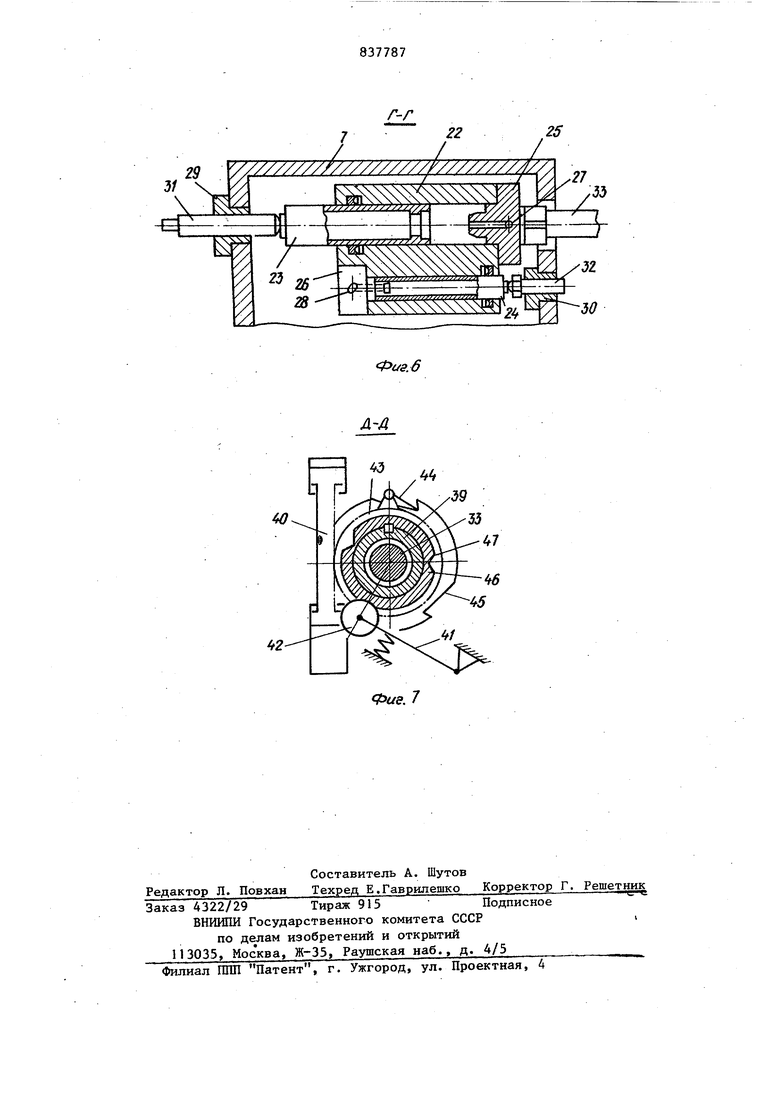

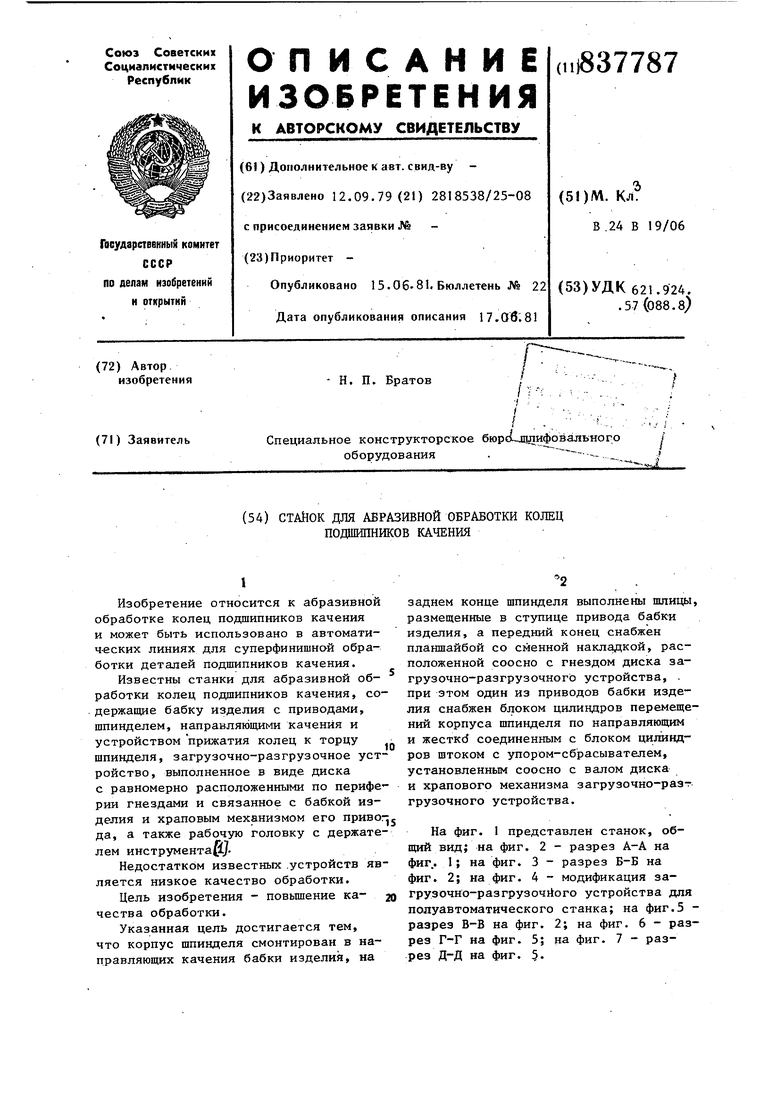

Изобретение относится к абразивной обработке колец подшипников качения и может быть использовано в автоматич-еских линиях для суперфинишнай обработки деталей подшипников качения. Известны станки для абразивной обработки колец подшипников качения, со держащие бабку изделия с приводами, шпинделем, направляющими качения и устройством прижатия колец к торцу шпинделя, загрузочно-разгрузочное уст ройство, выполненное в виде диска с равномерно расположенными по перифе рии гнездами и связанное с бабкой изделия и храповым механизмом его npHBO да, а также рабочую головку с держате лем инструмента }. Недостатком известных .устройств яв ляется низкое качество обработки. Цель изобретения - повьш1ение качества обработки. Указанная цель достигается тем, что корпус шпинделя смонтирован в нацравляющих качения бабки изделия, на заднем конце шпинделя выполнены пшицы, размещенные в ступице привода бабки изделия, а передний конец снабжен планшайбой со сменной накладкой, расположенной соосно с гнездом диска загрузочно-разгрузочного устройства, . при зтом один из приводов бабки изделия снабжен блоком цилиндров перемещений корпуса шпинделя по направляющим и жесткб соединенным с блоком цилшндров штоком с упором-сбрасывателем, установленным соосно с валом диска и храпового механизма загрузочно-раз-г грузочного устройства. На фиг. 1 представлен станок, общий вид; на фиг. 2 - разрез А-А на фиг.. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - модификация загрузочно-разгрузочйого устройства для полуавтоматического станка; на фиг.5 разрез В-В на фиг. 2; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 5« Устройство содержит станину 1, на которой закреплен корпус 2, несущий суппорт 3 с суперфинишной рабочей головкой 4. На рабочей головке 4 установлен держатель 5 с инструментом 6. На станине 1 закреплены также основание 7 бабки изделия и стойка 8. В расточке основания 7 смонтирован подвижный корпус 9, который может перемещаться по направляющим 10. В корпусе 9 на подшипниках 11 установлен шпиндель 12, несущий планшайбу 13 со сменной накладкой 14. Задний конец 12 снабжен шлицами 15. На заднем конце основания 7 закреплен стакан 16 (фиг.5), в котором на подшипниках 17 установлена ступица 18 с закрепленныц на ней шкивом 19, который связан ременной передачей 20 с двигателем (на чертеже не показан. Шлицы 15 взаимодействуют со шлицевым отверстием ступицы 18. На подвижном корпусе 9 шпинделя посредством кронштейна 21 закреп лен блок 22 цилиндров, в расточках ко торого размещены плунжеры 23 и 24 гидравлического привода перемещений корпуса шпинделя. Расточки блока 22 закрыты крышками 25 и 26, в которых предусмотрены каналы 27 и 28 для присоединения блока цилиндров к гидросистеме. В основании 7 зaкpeпJ ны гай ки 29 и 30, в которых установлены регулируемые винтовые упоры 31 и 32, задающие конечные положения подвижного корпуса шпинделя бабки изделия. С подвижным корпусом 9 шпинделя бабки изделия посредством элементов 21, 22 и 25 жестко связан шток 33, на котором закреплен упор-сбрасыватель 34 с пальцами 35. На основании 7 закреплен неподвижный корпус 36 загрузочнб-разгрузочного устройства, часть которого образует схватывающий планшайбу 13 и сменную наладку 14 кожух 3 В корпусе 36 смонтирован на подшипниках 38 полый вал 39, соосный со штоком 33 и охватывающий последний, закреплен цилиндр со штоком-рейкой 40 и установлен подпружиненный рычаг 41 с роликом-фиксатором 42 (фиг.7). На валу 39 свободно установлен зубчатый венец 43,взаимодействующий со штокомрейкой 40 и несущий собачку 44, и закреплены трехзубчатый храповик 45, кольцо 46 с выемками 47, с которыми взаимодействует ролик 42, а также диск 48 загрузочно-разгрузочного устройства с закрепленными в нем откры87.4 тыми со стороны периферии гнездами 49. На станине 1 закреплены направляющие листы 50 и 51, связанные стойками 52. Между листами 50 и 51 установлен на стойках 52 лист 53 с очередным по дуге окружности вырезом, в листах 51 и 53 предусмотрены окна для прохода сменной накладки 14 шпинделя 12. К листам 50 и 51 примыкают боковые стенки подающего лотка 54 и отводящего лотка 55. Стойка 8, выполненная в виде угольника, закреплена на станине болтами 56 с Т-образными головками. Эта стойка несет блок 57 радиальных опор и рычаги 58 с роликами 59, а также траверау 60, шток 61 и пружину 62 силового замыкания. На радиальные опоры блока 57 и плоский торец сменной накладки 14 базируется обрабатываемое изделие, например, наружпое Кольцо роликового подшипника. В эквивалентной модификации загрузоч.но-разгрузочного устройства (фиг.4),, предназначенной для полуавтоматических станков, зубчатое колесо 43 закреплено на вале 39, элементы 44, 45, 49 и 55 - исключены, а диск 48 с гнездами 49 заменен составным рычагом 64. Станок работает следующим образом. При крайнем правом положении подвижного корпуса 9 шпинделя (фиг.1-3 и 5-7) плунжер 24 опирается своими концами на крышку 26 и упор 32 основания 7. Изделие 63 базируется по левому торцу на торец сменной накладки 14 и по периферии на радиальные опоры блока 57, ролики 59 отжаты изделием так, что рычаги 58 несколько повернуты по часовой стрелке, и пружина 62 сжата и обеспечивает силовое замыкание между изделием 63 и ведущим торцом накладки 14. Шпиндель 12, а вместе с ним планшайба 13, накладка 14 и изделие 63 приводятся во вращение от ременной передачи 20 через шкив 19 J ri л. I ( и ступицу 18, шлицы которой взаимодействуют со шлицами 15 шпинделя. Инструмент 6 осуществляет обработку, в данном случае суперфиниширование беговой дорожки кольца. Упор-сбрасыватель 34 с пальцами 35 отделены от свободного, торца изделия зазором, накладка 14 находится в одном из гнезд 49 диска 48. После завершения обработки кольца отводят инструмент на фиг. 1 и 2 - вверх) и подают рабочую жидкость под давлением через канал 28 крьш1ки 26 под плунжер 24. Блок 22 цилиндров, а вместе с ним подвижный корпус 9 шпинделя и шток 33 с упоромсбрасывателем 34 и пальцами 35 отходят влево до упора плунжера 23 в крьшку 25, пальцы 35 сбрасывают изделие 63 5 с опор блока 57 в гнездо 49 диска 48,

при этом пружина 62 поворачивает рычаги 58 по часовой стрелке до упора в стойку 8. Далее шток-рейка 40 поворачивает зубчатый венец 43 с собач- ю кой 44, которая через трехзубчатый храповик 45 передает вращение валу 39 с кольцом 46 и диском 48. Кольцо 46, взаимодействуя с роликом-фиксатором 42, обеспечивает фиксацию вала 39 в ко- is нечном положении, смещенном относительно начального на угол 120 . При повороте диска 48 обработанное изделие 63 перемещается гнездом между листами 50 и 51, опираясь при этом JQ периферией на кромку листа 53,-до отводящего лотка 55 и скатывается в последний. Очередная заготовка, находящаяся в момент начала поворота диска 48 в примыкающем подающему лот- 25 ку 54 гнезде диска 48, перемещается в позицию обработки, освобожденную готовой деталью 63, а гнездо диска 48, находившееся у позиции разгрузки, т.е. у начала лотка 55, подводится 30 к лотку 54, и в него закатывается следующая заготовка из лотка 54. Далее рабочая жидкость под давлением подается через канал 27 крышки 25 под плунжен 23, который перемещает блок 6235

цилиндров, а вместе с ним подвижный корпус 9 шпинделя с накладкой 14 и очередной заготовкой вправо, заготовка устанавливается на радиальные опоры блока 57 и отжимает ролики 59 и 40 . рычаг 58, сжимая пружину 62, которая обеспе,чивает необходимое для ведения изделия прижатие последнего к торцу накладки 14. Далее подводят инструмент 6 и осуществляют обработку. Од- 45 новременно с ходом подвижного корпуса 9 шпинделя вправо или в любой ругой момент до окончания цикла обработки отводят шток-рейку 40 в исходное положение, при этом зубчатый 50 венец 43 поворачивается, и собачка 44 перескакивает на следующий зуб храповика 45, а вал 39 удерживается

на месте кольцом 46 и роликом 42. Далее цикл повторяется.

При работе станка в модификации (фиг.4 после окончания обработки очередной детали шток-рейка 40 поворачивает зубчатое колесо 43, а вместе с ним рычаг 64 в вертикальное положение, где готовую деталь снимают и заменяют очередной заготовкой, после чего рычаг 64 поворачивается вместе с валом 39 в исходное положение. В остальном работа устройства не отличается от работы автомата, изображенного на фиг. 1-3 и 5-7.

Таким образом, предлагаемое устройство позволяет повысить качество обработки.

Формула изобретения

Станок для абразивной обработки колец подашпников качения, содержащий бабку изделия с приводами, шпинделем, направляющими качения и устройством. прижатия колец к торцу шпинделя,загрузочно-разгрузочное устройство, выполненное в виде диска с равномерно расположенными по периферии гнездами и связанное с бабкой изделия и храповым механизмом его привода, а также рабочую головку с- держателем инстру мента, отличающийся тем, что, с целью повышения качества обработки, корпус шпинделя смонтирован в направляющих качения бабки изделия, на заднем конце шпинделя вьшолнены шлицы, размещенные в ступице привода бабки изделия, а передний конец снабжен планшайбой со сменной накладкой, расположенной соосно с гнездом диска загрузочно-разгрузочного устройства, при этом один из приводов бабки изделия снабжен блоком цилиндров перемещений корпуса шпинделя по направляющим и жестко соединенным с блоком цилиндров штоком с упором-сбрасывателем, установленным соосно с валом диска и храпового механизма загрузочно-разгрузочного устройства.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР 580090, кл. В 24 В 19/06, 1976. 89

I

fvj

Б-б

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Устройство для шлифовки торцов пружин | 1985 |

|

SU1310172A1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1973 |

|

SU364417A1 |

| Станок для нарезания резьбы | 1990 |

|

SU1804977A1 |

| Бабка изделия | 1977 |

|

SU679382A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

s

/

.2

29

3/

Ъ

Фиг. 6

ff

59

33

Фие, 7

Авторы

Даты

1981-06-15—Публикация

1979-09-12—Подача