Известны устройства для обработки сферических торцов в виде установленных на станине шлифовальной бабки и подвижной бабки изделия со шпинделями, а также ал1мазницы с поворотным держателем алмаза.

Предложенное устройство отличается тем, что оси шпинделей расположены под углом

90°---, при этом ось поворота держателя

алмаза расположена перпендикулярно указанной плоскости, где: а - центральный угол профиля обрабатываемой повер.хности. Это повышает производительность.

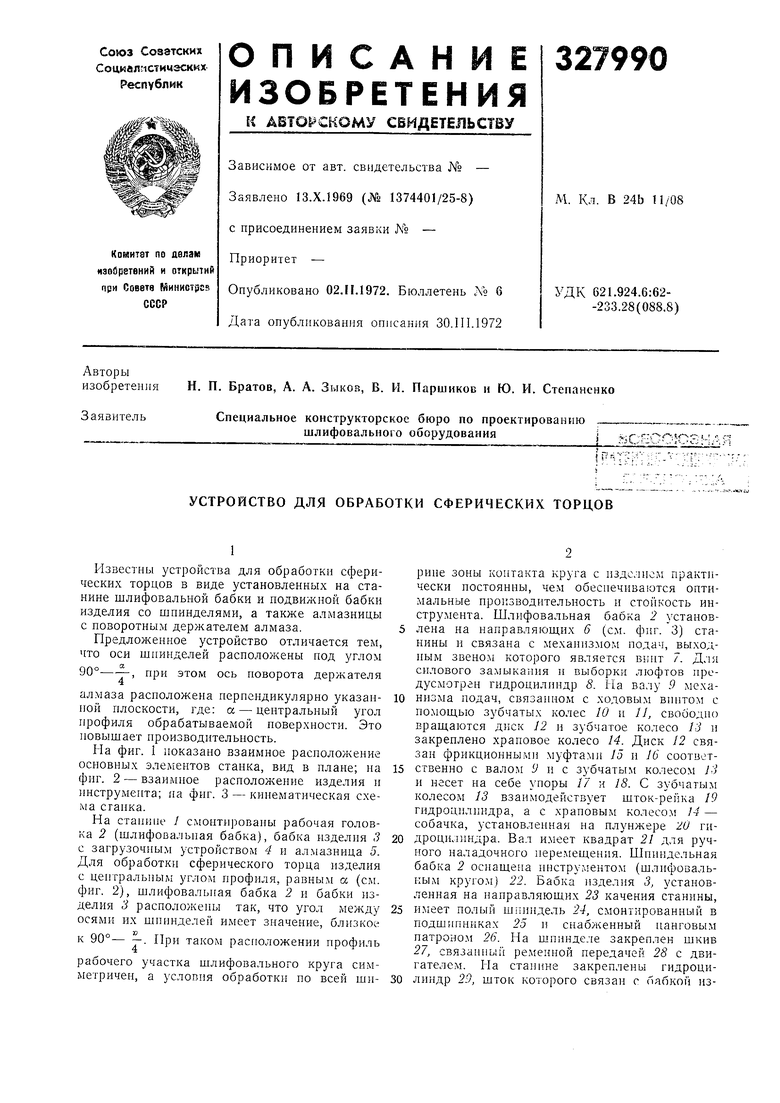

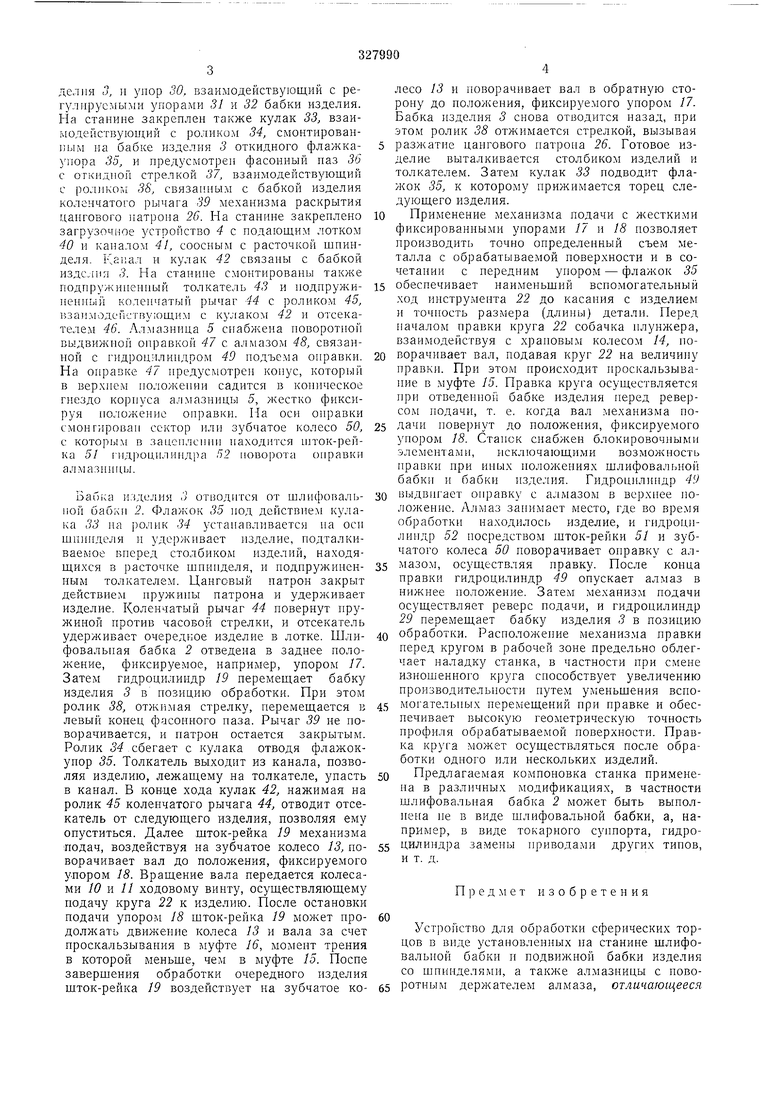

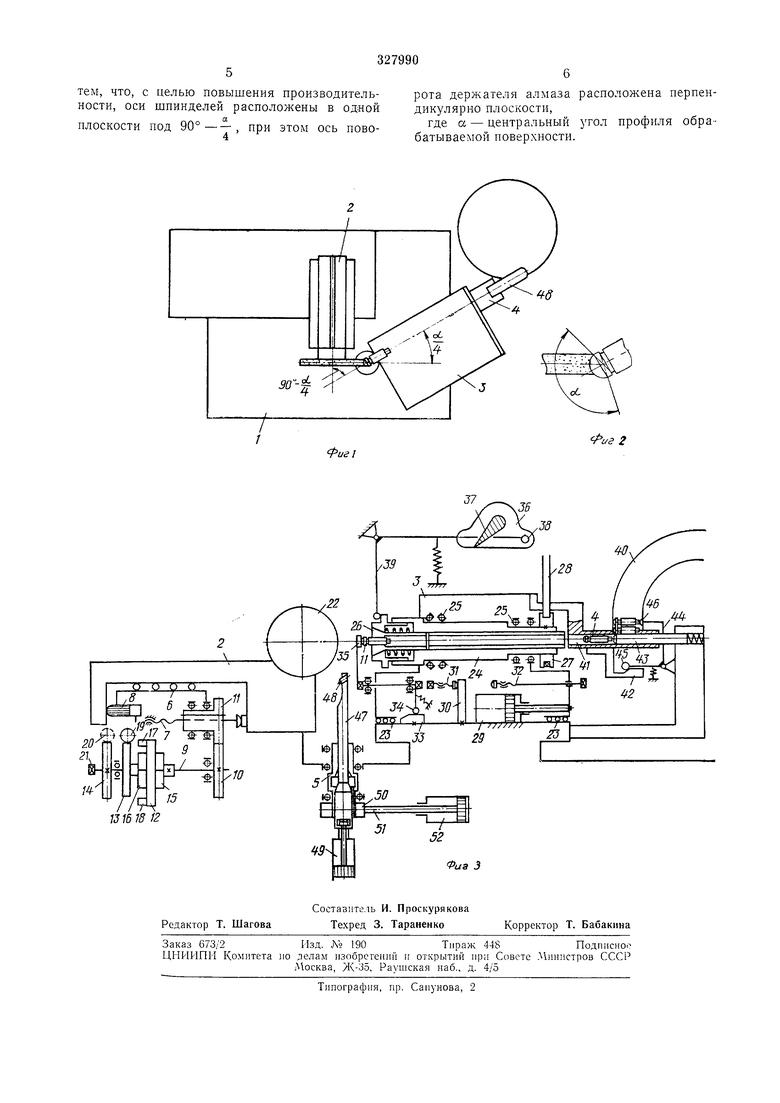

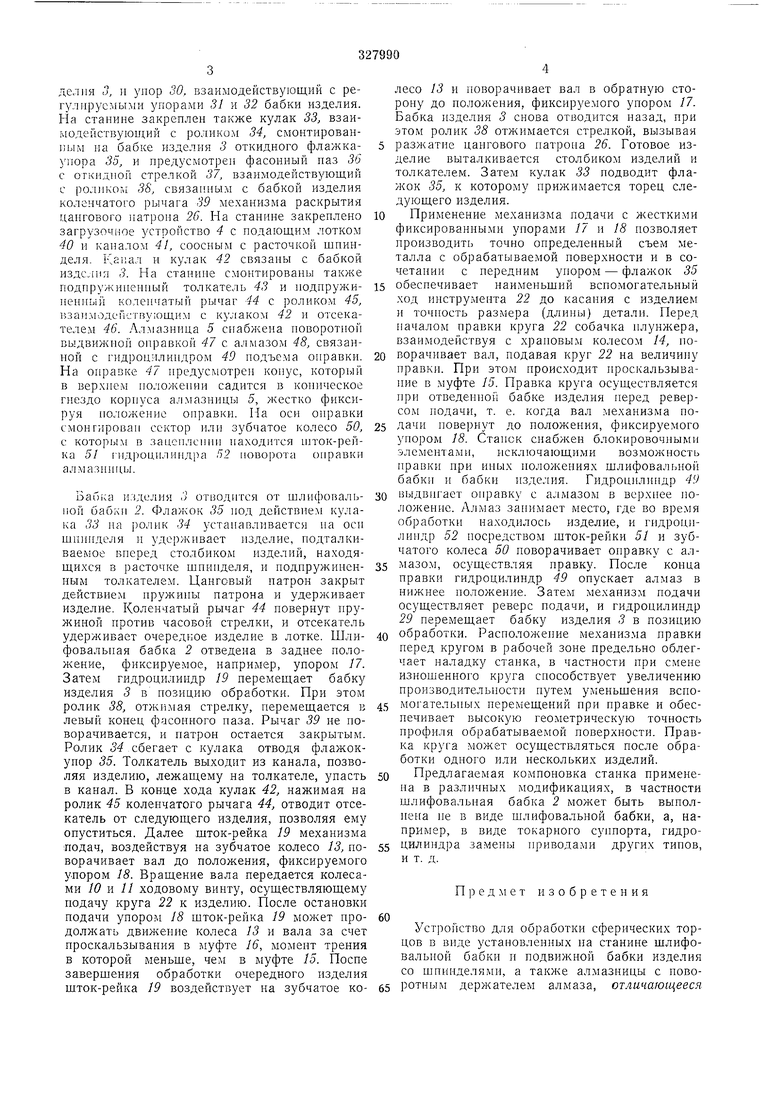

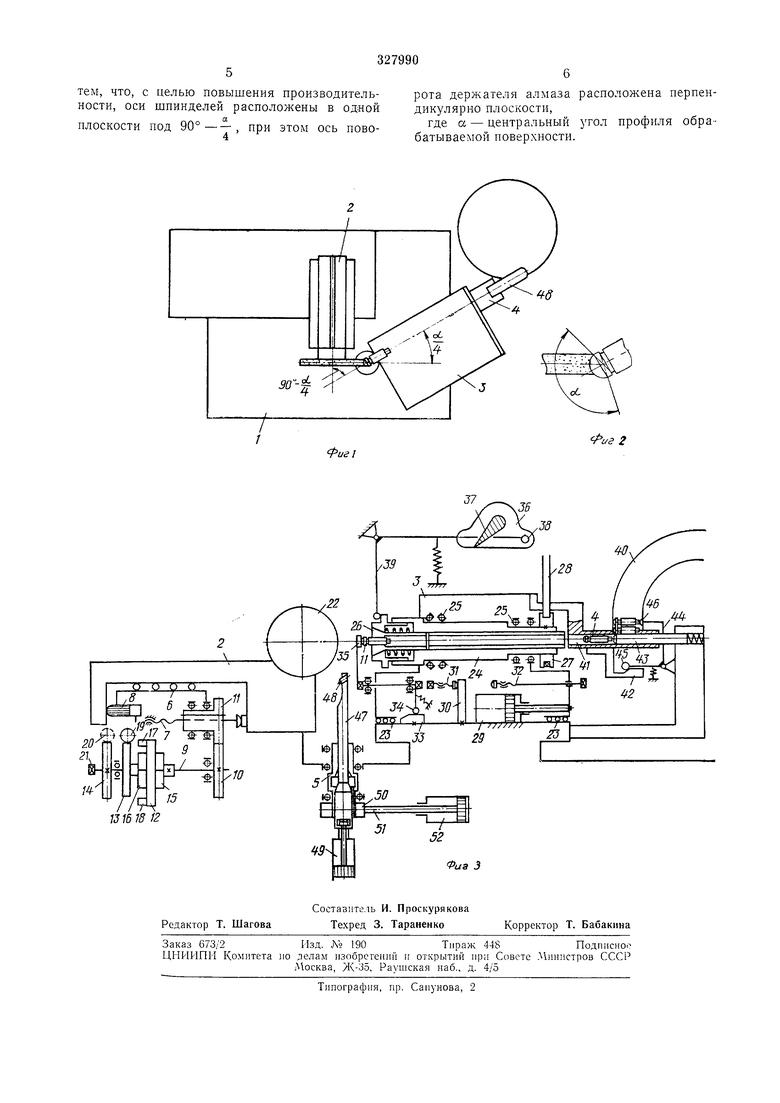

На фиг. 1 показано взаимное расположение осиовных элементов станка, вид в плане; на фиг. 2 - взаимное расположение изделия и инструмента; па фиг. 3 - кинематическая схема станка.

На стаиипе / смонтированы рабочая головка 2 (шлифовальиая бабка), бабка изделия 3 с загрузочным устройством 4 и ал.мазница 5. Для обработки сферического торца изделия с центральным углом профиля, равным а (см. фиг. 2), шлифовальиая бабка 2 и бабки изделия 3 расположены так, что угол между осями их шпинделей имеет значение, близкое

к 90°- -. При таком расположении профиль

рипе зоны контакта круга с изделием практически постоянны, чем обеспечиваются оптимальные производительность и стойкость инструмента. Шлифовальная бабка 2 установлена па направляющих 6 (с.м. фиг. 3) станины и связана с ме.чанизмом иодач, выходным звеном которого является винт 7. Д.чя си.тового замыкания и выборки люфтов предусмотрен гидроцилиндр 8. На валу 9 механизма подач, связаппом с ходовым впнтом с помош,ью зубчатых колес 10 и //, свободпо вращаются диск J2 и зубчатое колесо 13 и закреплено храповое колесо 14. Диск J2 связан сррикционными муфтами 15 и 16 соответственно с валом 9 и с зубчатым колесом 1-f и несет на себе упоры 7 и 18. С зубчатым колесом 13 взаимодействует шток-рейка 19 гидроцплиндра, а с храповым колесом; 14 - собачка, установлеиная на плунжере 20 гпдроцилиндра. Вал имеет квадрат 21 для ручного наладочного иере.мещения. Шнпндельная бабка 2 оснащена ннструг-лентом (шлпфовалькым кругом) 22. Бабка изделия 3, установленная на направляющих 23 качения станины,

и.меет полый шпиндель 24, смонтированный в подшипниках 25 и снабженный ианговым иатроном 26. На шпинделе закреплен шкив 27, связанный ременной передачей 28 с двигателем. На станине закреплены гидроциделия ,, и упор 30, взаимодействующий с регулируемыми упорами 31 и 32 бабки изделия. На станипе закреплеи также кулак 33, взаимодействующий с роликом 34, смонтированиым на бабке изделия 5 откидного флажкаупора 35, и предусмотрен фасониый паз 36 с огкндпой стрелкой 37, взаимодействующий с рол1п ом 3S, связаппым с бабкой изделия коленчатого рычага 39 механизма раскрытия цангового патрона 26. На станине закреилено загрузочное устройство 4 с подающим лотком 40 и капалом 41, соосным с расточкой щпинделя. и кулак 42 связаны с бабкой изделия 3. На станиие смонтированы также подпружипеппый толкатель 43 и иодпружипенный коленчатый рычаг 44 с роликом 45, взаи.модсйству;ощим с кулаком 42 и отсекателем 46. У лмазипца 5 спабжепа поворотпой выдвижной оправкой 47 с алмазом 48, связанной с гидроцилиидром 49 подъема оправки. На оправке 4/ предусмотрен конус, который в верхнем положении садится в коиичеекое гнездо корпуса ал мазницы 5, жестко фиксируя положение оправки. На оси оправки ёмонгирован сектор или зубчатое колесо 50, е которым в зацеплении находится 1пток-репка 51 г11Д1юцилиндра 52 поворота оправки ал мазницы. Бабка изделия 3 отподптся от шлифовальной бабки 2. Флажок 35 под действием кулака 33 на ролик 34 устанавливаетея на оси шпинделя и удерживает изделие, нодталкиваемое виеред столбиком изделий, находящихся в расточке шипиделя, и подпружипенным толкателем. Цанговый патрон закрыт действием пружины патрона и удерживает изделие. Коленчатый рычаг 44 повернут пружиной против часовой стрелки, и отсекатель удерживает очередное изделие в лотке. Шлифовальиая бабка 2 отведена в заднее полол ение, фиксируемое, например, упором 17. Затем гидроцилиидр 19 перемещает бабку изделия 3 в нозицию обработки. При этом ролик 38, отжимая стрелку, перемещается в левый конец фасонного паза. Рычаг 39 не поворачивается, и патрон остается закрытым. Ролик 54 сбегает с кулака отводя флажокупор 35. Толкатель выходит из канала, позволяя изделию, лежащему на толкателе, упасть в канал. В конце хода кулак 42, нажимая на ролик 45 коленчатого рычага 44, отводит отсекатель от следующего изделия, позволяя ему опуститься. Далее шток-рейка 19 механизма подач, воздействуя на зубчатое колесо 13, поворачивает вал до положения, фиксируемого упором 18. Вращение вала передается колесами 10 и 11 ходовому винту, осуществляющему подачу круга 22 к изделию. После остановки подачи упором 18 шток-рейка 19 может продолжать движение колеса 13 и вала за счет проскальзывания в муфте 16, момент трения в которой меньше, чем в муфте 15. Посне завершения обработки очередного изделия шток-рейка 19 воздействует на зубчатое колесо 13 и поворачивает вал в обратную сторону до положения, фиксируемого упором 17. Бабка изделия 5 снова отводится иазад, при этом ролик 38 отжимается стрелкой, вызывая разжатие цангового патрона 26. Готовое изделие выталкивается столбиком изделий и толкателем. Затем кулак 33 подводит флажок 35, к которому прижимается торец следующего изделия. Применение механизма подачи с жесткими фиксированными упорами 17 и 18 позволяет производить точно определенный съем металла с обрабатываемой поверхности и в сочетании с передним упором - флажок 35 ооеспечивает наименьший вспомогательный ход инструмента 22 до касания с изделием и точность размера (длины) детали. Неред началом правки круга 22 собачка плунл ера, взаимодействуя с храиовым колесом 14, новорачивает вал, подавая круг 22 на величину нравки. При этом происходит проскальзывание в муфте 15. Правка круга осущеетвляется при отведеипой бабке изделия перед реверсом подачи, т. е. когда вал механизма полачи повернут до положения, фиксируемого упором 18. Станок снабжен блокировочными элементами, исключающими возможность правки при иных положениях шлифовальной бабки и бабки изделия. Гидроцил1П1др 49 выдвигает онравку с алмазом в верхнее нололсенпе. Алмаз занимает место, где во время обработки находилось изделие, и гидроцилиидр 52 посредством шток-рейки 51 и зубчатого колеса 50 поворачивает оправку с алмазом, осуществляя правку. После конца правки гидроцилиндр 49 опускает алмаз в нижнее положение. Затем механизм подачи осуществляет реверс иодачи, и гидроцилиндр 29 перемещает бабку изделия 3 в позицию обработки. Расположение механизма правки перед кругом в рабочей зоне предельно облегчает паладку етанка, в частности при смене изношенного круга снособствует увеличению производительности путем уменьшения всиомогательных перемещений нри нравке и обеспечивает высокую геометрическую точность ирофиля обрабатываемой поверхности. Правка круга может осуществляться после обработки одиого или нескольких изделий. Предлагаемая компоновка станка применена в различных модификациях, в частности шлифовальная бабка 2 может быть выполнена не в виде шлифовальной бабки, а, например, в виде токарного сунпорта, гидроцилиндразамены приводами других типов. и т. д. Предмет изобретения Устройство для обработки сферических торДов в виде установленных на станине шлифовальной бабки и подвижной бабки изделия со шпииделямп, а также алмазницы с повоРОТНЫМ держателем алмаза, от.шчающееся

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАНИЯ ПЛОСКИХ ИЗМЕРИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ГУБОК ШТАНГЕНЦИРКУЛЕЙ | 1969 |

|

SU237625A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ВНУТРИРЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2014974C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ НАРУЖНЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1964 |

|

SU164426A1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| АВТОМАТ ДЛЯ ШЛИФОВАНИЯ КАНАВОК И СПИНОК СВЕРЛ | 1971 |

|

SU295650A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| Станок для шлифования сферической поверхности детали | 1984 |

|

SU1178567A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛБЦЕВОГО ЖЕЛОБА | 1970 |

|

SU274677A1 |

Даты

1972-01-01—Публикация