(54) ЗАМАСЛИВАЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Замасливающее устройство | 1978 |

|

SU726039A1 |

| Производство нетканого материала из полиэфирных волокон | 2024 |

|

RU2837477C1 |

| Устройство для получения комплексной текстурированной нити | 1988 |

|

SU1574703A1 |

| ЗАМАСЛИВАЮЩЕЕ УСТРОЙСТВО | 1971 |

|

SU298550A1 |

| Устройство для замасливания нити | 1987 |

|

SU1472524A1 |

| Устройство для замасливания хлопковой волокнистой ленты на текстильной машине | 1979 |

|

SU912786A1 |

| УСТРОЙСТВО ДЛЯ ЗАМАСЛИВАНИЯ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ ОПТИЧЕСКОГО ВОЛОКНА | 1992 |

|

RU2016926C1 |

| Устройство для замасливания непрерывно движущейся нити | 1979 |

|

SU870519A1 |

| СПОСОБ ПРОИЗВОДСТВА АЦЕТИЛЦЕЛЛЮЛОЗНОГО ВОЛОКНА | 1998 |

|

RU2138586C1 |

1

Изобретезше относится к производству стехлянкого вопо1ша, в частности к замас- пивающеА устройствуа S может быть использовано на предприятиях по производству стеклянного волокна.

Известно замасливающее устройство вешкового тйла, выполненное в виде валика, частично погруженного в ванночку с замасливатепеМ; и нктесборго5ка, установленного под j-шм С, 11,

Известно также замасливающее устройство, содержащее ванночку с аамасливателем и бесконечкзую ленту, натянутую на валки, один из которых погружен в замаслйватель 23.

Недостатками известных устройств являются малый срок службы замасливающих элементов, приводящий к их частой замене; при высокой плотности волокон на единице длины замасливающего элемента не все волокна полностью замасливаются из-за уменьшения топшмБЫ слоя замасливателя в месте снятия его волокном и малого времени смачивания замаспивателем элемента для восстановления толщины слоя замасливателя,

что приводит к ухудшению качества выпускаемой продукции.

Для повышения качества замасливания и срока службы замасливающих элементов предложенное устройство снабжено установленной в шариковых направляющих с возможностью возвратно-поступательного перемещения от привода плитой с вилкой, а ванночке установлена на плите.

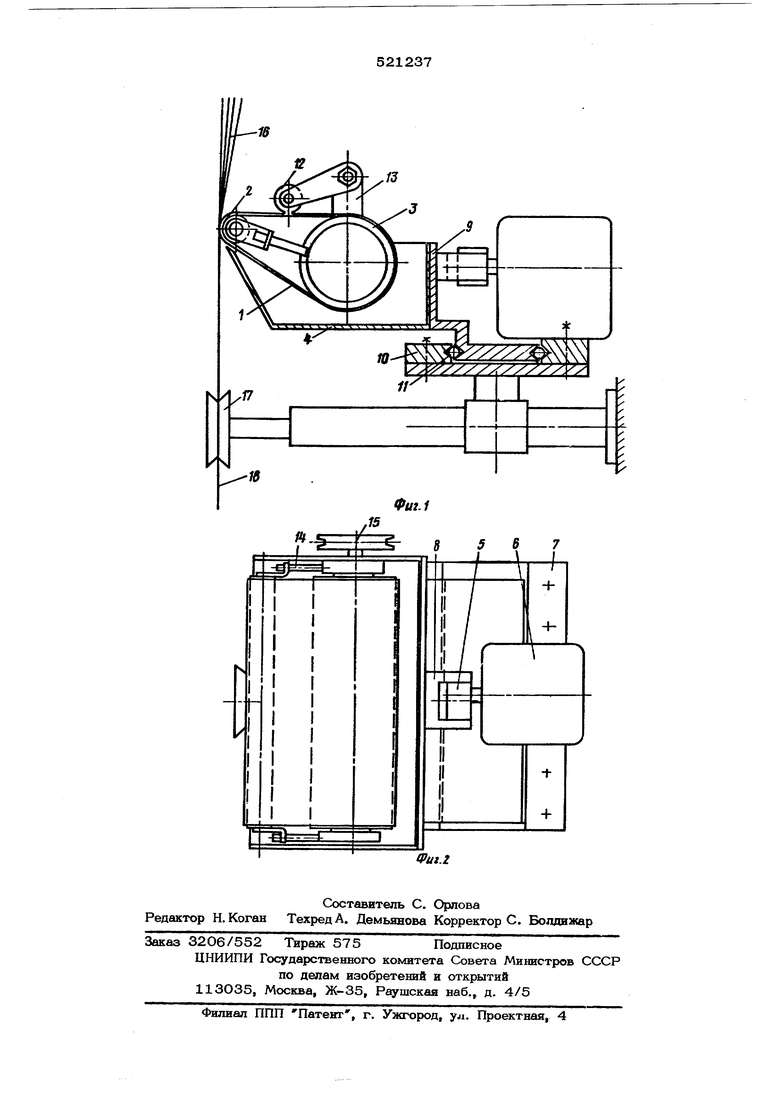

На фиг. 1 показано замасливающее устройство, вид сбоку; на фиг. 2 - то же, вид в плане.

Устройство содержит замасливающий элемент в виде ленты 1, натянухой между валиками 2 и 3, причем ведущий валик 3 погружен в ванночку 4 с замасливателем, профилированный кулачок 5, находящийся на оси двигателя 6, закрепленного на неподвижной плите 7.

Профилированный кулачок 5 связан с вилкой 8, которая в свою очередь жестко связана с плитой 9, закрепленной в направляющих 10. Плита может перемещаться по шарикам 11. К плнТе 9 крепится ванночка 4 с замасливающим элементом, причем креп3ление предусматривает при необходимости возможность быстрого снятия ванночки. Разраввивавие слоя замасливатепя по ленте обеспечивается шнеком 12, установленным на кронштейне 13. Для предотвращ ния провисания ленты и обеспечения нужного натяжения ее служит натяжное приспосо ление 14. Шнек 15, установленный на оси валика 3, передает вращательное движение ленте. Для возобновления слоя замасливателя на ленте она вращается между двумя валиками 2 и 3, при этом она попадает в замасливатель, в который частично погружен валик 3. Вращательное движение ленты 1 осуществляется при помощи валика 3, валика 2, шкиза 15, ременной передачи к двигателю с редуктором. Шнек 12 вращается за счет трения о ленту. Волокна 16, вытягиваемые из фильер стеклоплавильного сосуда с помощью наматывающего аппарата, касаются ленты, которая в этот момент проходит по валику 2. При этом на волокна наносится замасливатель и, проходя по нитесборнику 17, формируются Б нить 18. При обрыве волокна могут попадать на ленту. Для предотвращения этого предусмотрена крышка с трубчатым водяным холодильником. Для увеличения толщины слоя замасливателя на ленте в местах снятия замасливателя волокном служит дополнительное воз вратно-поступательное движение ленты. Оно осуществляется с помощью двигателя 6, на оси которого вращается профилированный кулачок 5, который двигает вилку 8, свя-

4 занную с плитой 9. В результате плита движется в направляющих 1О по шарикам. Ванночка с лентой, будучи прикреплена к плите 9, совершает возвратно-поступательное движение, которое осуществляется на расстоянии 0,5-1,0 мм, соответствующем расстоянию между соседними рядами волокон на замасливакяцем элементе. Скорость движения, равна 0,ОЗ - 0,2 см/мин. Поскольку., скорость вытягивання волокна значительно больше скорости воавратно-постулательного движения элемента, переносящего на волокно замасливатель, такое движение не вызывает обрьгоности волокон. Формула изобретения Замасливающее устройство, содержащее ванночку с замасливателем и бесконечную ленту, натянутую на валки, один из которых погружен в замасливатель, отличающееся тем, что, с иетшю повышения качества замасливания и срока службы, оно снабжено установленной в шариковых направляющих с возможностью возвратно-поступательного перемещения от привода плитой с вилкой, а ванночка установлена на плите. Источники информации, принятые во внимание при экспертизе: 1.Авт. св. № 2985.50, кл. СОЗЪ37/О2, 1969 г. 2.Патент США 2859133, кл. 117-112, 1958 г.

Авторы

Даты

1976-07-15—Публикация

1974-06-19—Подача