(54) ЗАМАСЛИВАЮЩЕЕ УСТЮЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытягивания нити | 1980 |

|

SU912692A1 |

| Замасливающее устройство | 1974 |

|

SU521237A1 |

| Устройство для получения волокнистых материалов | 1976 |

|

SU604834A1 |

| Камера сгорания для получения штапельного супер-, ультра- и микротонкого волокна из неорганических расплавов | 1981 |

|

SU996350A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| В. В. Улыбышев, А. Т. Аленький, Н. Н. Бугрова, Д. П. Симаков, И. Е. Щипин, Ю. Н. Гурьева, М. И. Ефимова, Е. С. Нечаева, К. Н. Есилкина, А. И. Иванова, Э. П. Дайн, jp""-^~-=-=-«-«,,^ В. Г. Иабатов, Е. А. Новоевская, Е. Б. Кукин, В. Н. Балашо^' ЗСБСОЮЗМи Л. Б. Гамза| "^ ЛАП-НГИа'-', | 1965 |

|

SU170370A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Способ получения штапельного стеклянного волокна и устройство для его осуществления | 1986 |

|

SU1362717A1 |

1

Изобретение относится к промышленности строительных материалов, в частности к оборудованию заводов стеклянного волокна.

Известно замасливающее устройство, в котором замасливатель снимается волокнами с аппликатора, а последний, в свою очередь, поЛуЧает его от валика, погруженного в замасливатель 1 .,

Указанное устройство невозможно использовать при производстве волокон, когда замасливание необходимо производить в непосредственной близости от стеклоплавильного сосуда, где от высокой температуры загораются пары замасливателя в открытых, незащищенных ванночках.

Наиболее близким техническим рещением к изобретению является замасливающее устройство, включающее корпус, валик, аппликатор, расположенный параллельно и с зазором по отношению к валику, и привод 12.

Недостатком указанного устройства является невозможность установки его в максимальном приближении к стеклоплавильному сосуду при производстве стеклянного волокна; когда маловязкие капли расплавленного стекла вызывают загорание замасливателя в незащищенных корпусах-ванночках. Это приводит к резкому снижению производительности из-за частой перезаправки замасливателя и не обеспечивает технику безопасности труда оператора.

Целью изобретения является повышение производительности, надежности работы устройства и техники безопасности.

Поставленная цель достигается тем, что в замасл1шающее устройство, включающее корпус, валик, аппликатор, расположенный параллельно и с зазором по отнощеншо к валику, и привод, снабжено установленнь1ми вдоль аппликатора над и под ним трубками с пазом,

5 в котором размещена металлическая сетка, а корпус выполнен с двумя патрубками для подвода инертного газа и отсоса паров замасливателя.

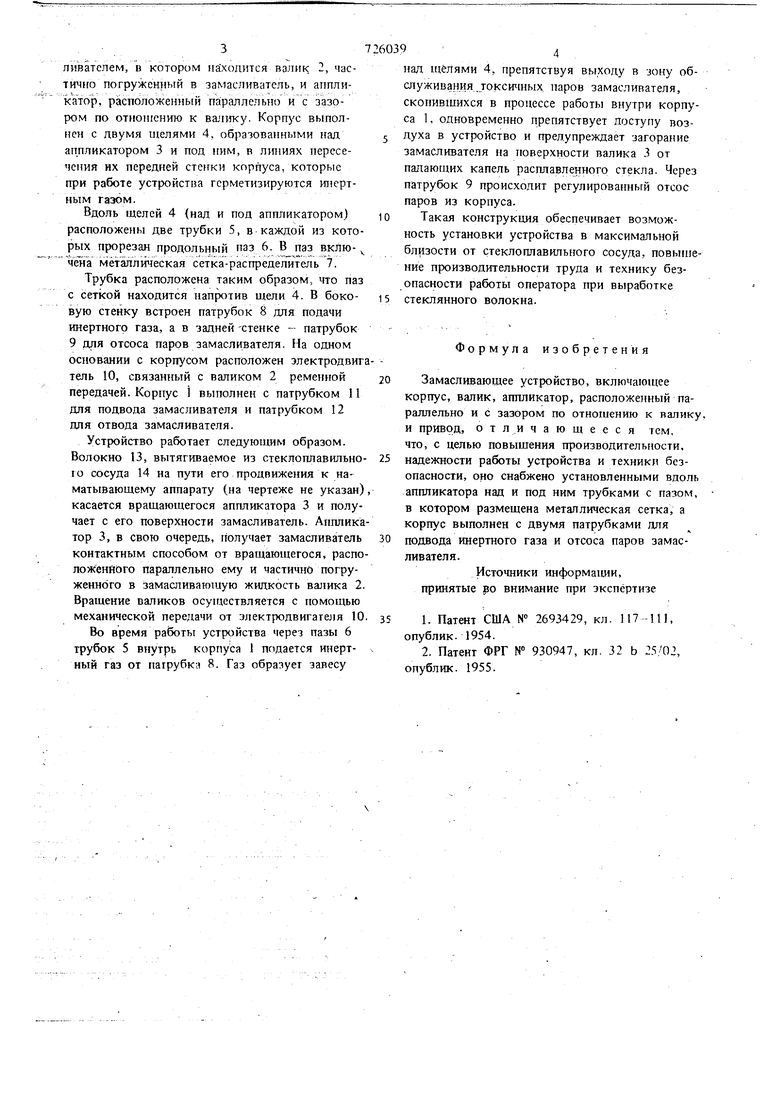

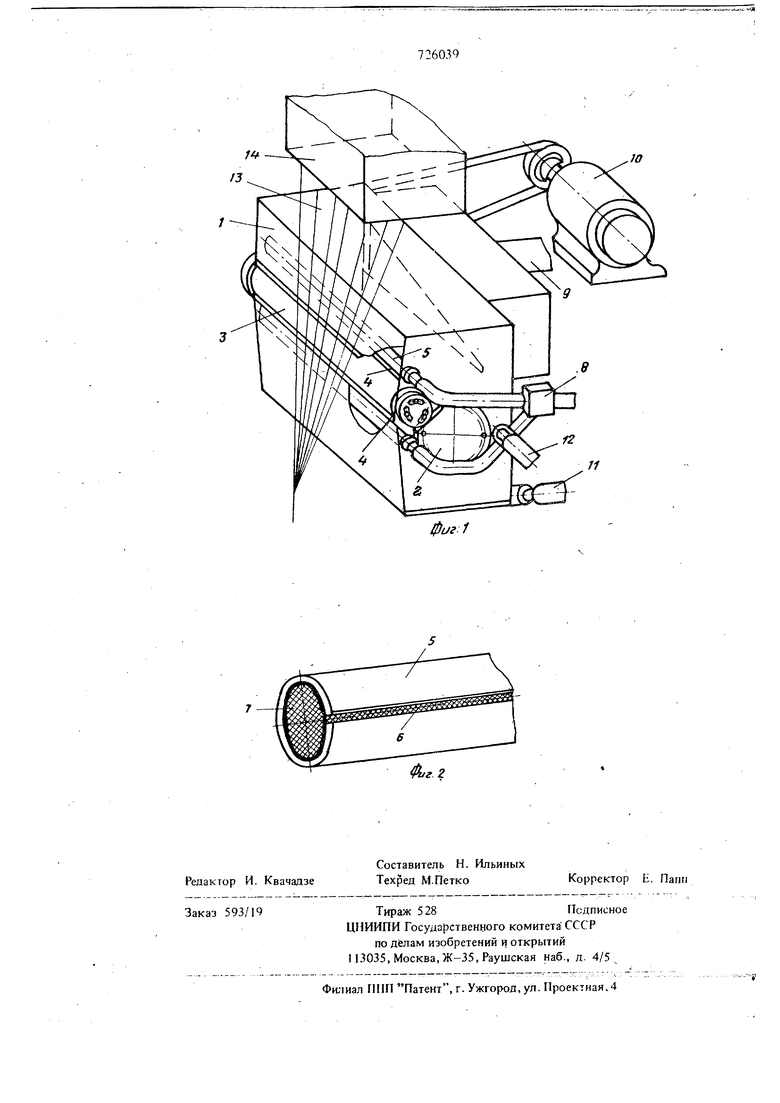

На фиг. 1 показано устройство, в изометрии; на фиг. 2 - трубка для подачи инертного газа в изометрии.

Устройство состоит йзустановлеНногб под стеклоплавильным сосудом корпуса 1 с замас37пиватслем, в котором находится валик 2, частично погруженный в замасливатель, и аппликатор, расположенный па1раплельно и с зазором по отнонтению к валику. Корпус выполнен с двумя щелями 4, образованными над ап.пликатором 3 и под ним, в линиях пересечения их передней стенки корпуса, которые при работе устройства герметизируются инертным газом. Вдоль щелей 4 (над и под аппликатором) расположены две трубки 5, в каждой из которых прорезан продольный паз 6. В паз включеТга металлическая сетка-распределитель 7. Трубка расположена таким образом, что паз с сеткой находится напротив щели 4. В боковую стенку встроен патрубок 8 для подачи инертного газа, а в задней -стенке патрубок 9 для отсоса паров замасливателя. На одном основании с корпусом расположен электродвиг тель 10, связанный с валиком 2 ременной передачей. Корпус 1 выполнен с патрубком 11 для подвода замасливателя и патрубком 12 для отвода замасливателя. Устройство работает следующим образом. Волокно 13, вытягиваемое из стеклоплавильного сосуда 14 на пути его продвижения к наматывающему аппарату (на чертеже не указан) касается вращающегося аппликатора 3 и получает с его поверхности замасливатель. Апплика тор 3, в свою очередь, гголучает замасливатель контактным способом от вращающегося, распо ложенйого параллельно ему и частично погруженного в замасливающую жидкость валика 2. Вращение валиков осундествляется с помощью механической передачи от электродвигателя 10 Во время работы устройства через пазы 6 трубок 5 внутрь корпуса 1 подается инертный газ от патрубка 8. Газ образует завесу 4 над щМями 4, препятствуя выходу в зону обслуживания, токсичных паров замасливателя, скопившихся в процессе работы внутри корпуса 1, одновременно препятствует доступу воздуха в устройство и предупреждает загорание замасливателя на поверхности валика 3 от падающих капель расплавленного стекла. Через патрубок 9 происходит регулированный отсос паров из корпуса. Такая конструкция обеспечивает возможность установки устройства в максимальной близости от стеклоплавильного сосуда, повьнпение производительности труда и технику безопасности работы оператора при выработке стеклянного волокна. Формула изобретения Замасливающее устройство, включающее корпус, валик, аппликатор, расположе}1ный параллельно и с зазором по отношению к валику, и привод, о т ли чающееся тем, что, с целью повышения производительности, надежности работы устройства и техники безопасности, оно снабжено установленными вдоль аппликатора над и под ним трубками с пазом, в котором размещена металлическая сетка, а корпус выполнен с двумя патрубками для подвода инертного газа и отсоса паров замасливателя. Источники информа1щи, принятые во внимание при экспертизе 1. Патент США № 2693429, кл. 117-111, опублик. 1954. 2. Патент ФРГ № 930947, кл. 32 b 25/02, опублик. 1955.

W

11

фиг: f

Фиг 2

Авторы

Даты

1980-04-05—Публикация

1978-01-24—Подача