1

Изобретение относится к производству проволоки и может использоваться для получения проволоки с высоким качеством поверхности.

Катанка, идущая на изготовление проволоки, имеет много поверхностных дефектов: заусенцы, закаты, волосовины, обезуглероженный слой. Эти дефекты не устраняются при волочении и остаются в проволоке. Наличие этих дефектов в проволоке не позволяет изготавливать крепеж методом холодной высадки, так как при формообразовании до 50% изделий получаются с трещинами. Для удаления этих дефектов с проволоки применяют шлифовку в мотках на станках специальных конструкций или обработку специальными резцовыми головками.

Известна резцовая головка для удаления дефектов с поверхности проволоки 1J. В этом устройстве проволока протягивается через две группы резцов, расположенных в плоскостях перпендикулярных к обрабатываемой проволоке.

Известно также устройство 2 для уменьшения поперечного сечения и зачистки поверхности проволоки или прутка из металла, содержащее направляющую волоку, которая уменьщает поперечное сечение, инструмент для зачистки поверхности, выполненный в виде резов и расположенный соосно с направляющей волокой, и чистовую волоку, которая удерл- ивается на одной оси с двумя указанными элементами.

Указанные конструкции позволяют удалять поверхностный слой только с пруткового материала и толстой проволоки, так как усилия резания ири таком способе обработке будут большие и в обраоатываемом материале возникнут значительные напряжения, оанас прочности тонкой проволоки может оказаться недостаточным, что приведет к обрыву ее.

Цель изобретения - создание возможности обработки тонкой проволоки путем обеспечения минимальных напряжений в ней. Это достигается тем, что резцовый инструмент установлен непосредственно за волокой с возможностью вращения. При обработке проволоки вращающимся резцом площадь срезаемой стружки меньше, поэтому напряжения в оорабатываемой про

волоке от усилий резания незначительные. Минимальное расстояние между калибрующей волокой и плоскостью резания резцов ограничивает распрострапение крутящего момента, возникающего от сил резания и

от растягивающего усилия, создаваемого волокой, что обеспечивает хорошие условия для обработки проволоки.

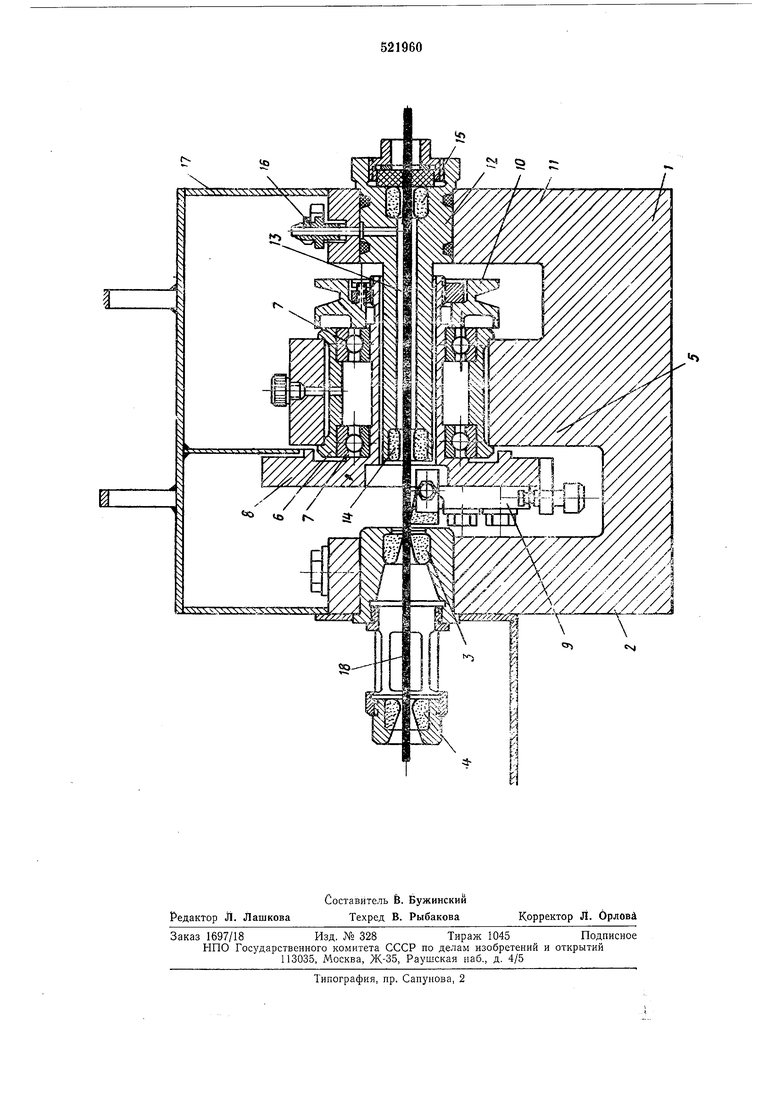

На чертеже изображено предлагаемое устройство, продольный разрез.

Устройство состоит из чугунного корпуса 1, в отверстие нередйей стенки 2 которого вставлена твердосплавная калнбрующая волока 3 с твердосплавной направляющей втулкой 4. В отверстии средней стенкн 5 корпуса 1 находится обойма 6 с двумя подшипниками 7, в которых врашается шниндель 8. К торну шпинделя 8 нрикреплены три резца 9, которые расположены в одной плоскости под углом 120° друг к другу и имеют возможность перемещаться на торце шпинделя 8 в радиальном направлении. На другом конце шнннделя 8 закреплен приводной шкив 10. В отверстии задней стенки 11 корпуса 1 закреплен стержень 12, тонкий конец которого входит в отверстие шнинделя 8. Стержень 12 имеет центральное отверстие 13, в концах которого запрессованы направляющие втулки 14 и 15. В задней стенке И 1 ввернут штуцер 16, отверстне которого сообшается с центральным отверстием 13 стержня 12 и служит для подвода сжатого воздуха в зону резания. Сверху устройство накрыто кожухом 17. В устройстве находится заправленный конец катанки 18.

Устройство для обработки проволоки работает следующим образом.

Подлежащую обточке бухту катанки кладут на вращающзюся моталку. Заправленный конец 18 катанки пропускают через направляющую втулку 4, калибрующую волоку 3 и направляющие втулки 14 и 15, и зажнмают в клещах волочильного барабана (на чертеже не показан). Включают привод резцовой головки, вращающий шннндель 8, а затем привод волочильного барабана.

Катанка обточивается одновременно с волочением. Усилие волочения создает растягивающие напряжения в проволоке на участке между волокой 3 и волочильным

барабаном, которые нридают ей необходимую жесткость при обточке. Проволоченная катанка, выходя из волоки 3, проходит через вращающиеся резцы 9, настроенные на необходимую глубину обточки. Обточенная катанка наматывается на барабан.

Обточенная катанка имеет ровную чистую поверхность без эллипсности и огранности в сеченин. Незначительные кольцевые риски на поверхности обточенной проволоки удаляются при последующем отжиге, волочении и калибровании ее на нужный размер. Применение резцов с минералокерамическимн нластинами позволяет работать на больших скоростях резания (140- 160 м/мин) и нолучать стабильность диаметра обтачиваемой бухты на всем ее протяжении.

Охлаждение резцов и удаление стружки из зоны резания осуществляется сжатым воздухом через штуцер 16 и отверстие 13 в стержне 12. Так как зона резания закрыта от остальной части резцовой головки отсеком кожуха 17, то сжатый воздух образует направленный ноток из зоны резания через рукав кожуха 17 в бак для сбора стружки. Таким образом, вся стружка уносится этим потоком воздуха и оседает в баке.

Формула изобретения

Устройство для обработки проволоки, содержащее калибрующую волоку н расположенный за волокой, соосно с ней, резцовый инструмент для зачистки поверхности проволоки, отличающееся тем, что, с целью обеспечения возможности обработки тонкой проволоки, резцовый инструмент установлен с возможностью вращения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 205797 по классу В 21C 43/02 от 1971 г. 2. Патент ФРГ № 1269984 по классу 7Ь, 37/30 от 1969 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проволоки | 1987 |

|

SU1444015A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ЗАГОТОВКИ ПОД ВОЛОЧЕНИЕ | 2003 |

|

RU2238160C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕФЕКТНОГО СЛОЯ С ПОВЕРХНОСТИ ПРОВОЛОКИ | 1992 |

|

RU2030238C1 |

| Волока | 1989 |

|

SU1650306A1 |

| Волока | 1987 |

|

SU1454533A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| Способ обработки твердосплавного инструмента | 1987 |

|

SU1498820A1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

Авторы

Даты

1976-07-25—Публикация

1972-05-22—Подача