Изобретение относится к металлургии, в частности к способам обработки твердосплавного инструмента.

Целью изобретения является повышение износостойкости твердосплавного инструмента.

Предложенный способ обработки твердосплавного инструмента заключается в облучении твердосплавног.о инструмента гамма-квантами интегральным потоком до 4Ю квант/см и последующим отжиге при 300-400 С в течение 70-90 мин.

Применение дополнительной операции - термической обработки инструмента после облучения - позволяет устранить это ограничение в повышении стойкости, так как термообработка производит практически полный отжиг радиационно-созданных дефектов и способствует дополнительной диффузии (термодиффузии) дефектов из зон

скопления по объему материала, что позволяет повысить стойкость твердосплавного волочильного инструмента и улучшает качество поверхности проволоки.

Выбор интервала температур (300- . 400)° С обусловлен следующими обстоятельствами: При температуре выше 400°С происходит окисление поверхности инструмента, а температура менее 300°С недостаточно для отжига радиационно-созданных дефектов.

Дозы менее 8-10 квант/см недостаточно для перераспределения концентрации дефектов и их устранения. При дозах более квант/см процесс создания радиационных дефектов намного преобладает над процессе их устранения и перераспределения.

Используют типовые твердосплавные волоки от станов грубого волочения проволоки. КаждьпЧ маршрут, устанавли D 00 00

3 149 ваемый на станок, состоит из волок, изготовленных из сплава ВК-8, следующих диаметров: 1-2,05 мм; 2- 1,8 мм; 3-1,6 MMJ А-1,45 мм; 5- 1,31 мм; 6-1,18 мм.

Испытание волок осуществляют на станке грубого волочения марки IDZWG-160/15,

Испытываемый маршрут устанавливают и закрепляют на станине станка, производят заправку исходного сырья (медная катанка диаметром 2,30 мм), включают подачу эмульсии, а затем протяжный и приемньй механизмы.

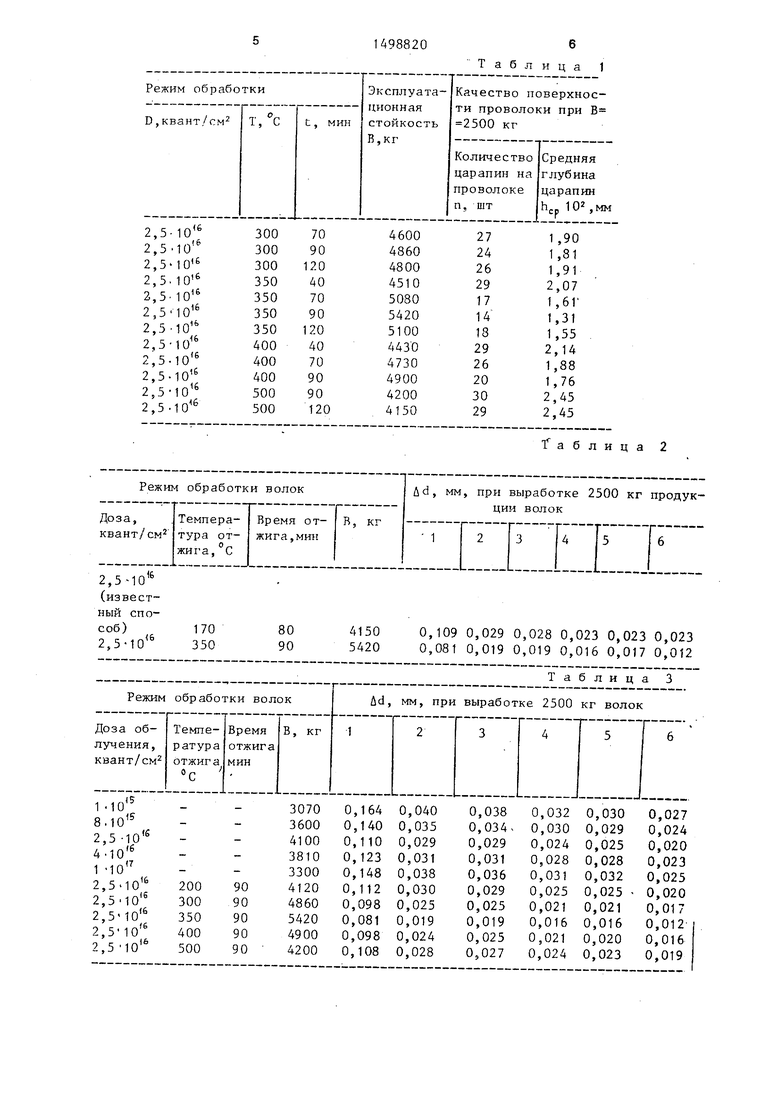

При испытаниях контролируют эксплуатационную стойкость. Величина эксплуатационной стойкости является наиболее универсальной при определении работоспособности волочильного инструмента и определяется количеством изделий (в кинограммах или километрах) , протянутых через волоку до выхода ее из строя независимо от причины. После снятия волок со стан- .ка отбирают образцы проволоки, полученной после этих волок, и проводят исследования ее поверхности. Дпя этого изготавливают специальные формы в виде цилиндра. Проволоку обезжириваю спиртом и.помещают в формы таким образом, чтобы исключалось ее соприкосновение друг с другом и со стенка- ми формы. Все это заливают расплавленным оловом. После отверждения компаунда поверхность проволоки с торцовой стороны шлифуются и полирую Затем на микроскопе МШ-8, при увеличении в 300 раз, определяют коли- чество царапин п на поверхности про- волоки и их глубину h в миллиметрах. Результаты измерений приведены в табл. 1.

Затем волоки облучают от источника Со гамма-квантами дозой 2,5)с х10 квант/см (интенсивность облучения 300 Р/с, энергия гамма-квантов 1,25 МэВ). После облучения волоки подвергают термической обработке в , электропечи сопротивления при следую щих режимах: температура Т (200- .500)0; время обработки t(40-1 20) мин

Остывают волоки самопроизвольно, на воздухе, до комнатной те шературы, досле чего производит их испытания на волочильном станке и исследования поверхности полученной проволоки.

Результаты испытаний волок, подвергнутых радиационно-термической обработке, и исследования поверхности полученной проволоки приведены в табл. 1.

В табл. 2 представлены данные по максимальной выработке продукции (В) и износу диаметра (ud) волок (1-6) при выработке 2500 кг продукции для волок, обработанного по известному и обработанного по предложенному способу.

В табл..З представлена зависимость максимальной вьфаботки продукции (В) и износа диаметра (ud) волок (1-6) в маршруте при вьфаботке 2500 кг продукции в зависимости от дозы облучения и в зависимости от температуры отжига при постоянной дозе облучения 2,5 «10 квант/см .

Исходя из результатов представленных в табл. 1-3 оптимальный режим обработки соответствует данным: доза облучения 2,5-10 квант/см , температура отжига и время отжига 90 мин.

Таким образом, представленные экспериментальные данные доказьшают, что применение дополнительной операции отжига после облучения улучшает качество твердосплавного волочильного инструмента, повьш1ает его износостойкость, позволяет улучшить качество получаемой проволоки.

Ф. ормула изобретения

Способ обработки твердосплавного инструмента, включающий его облучение гамма-квантами интегральным потоком не более 4-10 ква,нт/см и последующий отжиг на воздухе, о т л и ч а ю щ и и с я тем, что, с целью повьш1е- ния его износостойкости, отжиг инструмента проводят при 300-400 С в течение 70-90 мин.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дистанционирующая проволока для тепловыделяющих сборок ядерных реакторов и способ ее изготовления | 2023 |

|

RU2829229C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ ИЗ НИХРОМА | 2008 |

|

RU2371267C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| Способ производства проволоки | 1987 |

|

SU1444015A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПОЛОС ИЗ НИХРОМА И ПОДОБНЫХ СПЛАВОВ | 2008 |

|

RU2371268C1 |

| СОСТАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ | 2007 |

|

RU2352416C2 |

| ТВЕРДОСПЛАВНАЯ МИКРОФРЕЗА С АЛМАЗНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2017 |

|

RU2658567C1 |

Изобретение относится к металлургии. Целью изобретения является повышение износостойкости твердосплавного инструмента. Способ заключается в облучении твердосплавного инструмента гамма-квантами интегральным потоком до 4.1016 квант/см2 и последующем отжиге при 300-400°С в течение 70-90 мин. Предложенный способ повышает стойкость твердосплавного инструмента, в частности волочильного. 3 табл.

Таблица 2

| Авторское свидетельство СССР 1135087, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1156313, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-07—Публикация

1987-12-21—Подача