(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ П-ОБРАЗНОГО ПРОФИЛЯ

(шальная пневматическая схема привода пресс-формы.

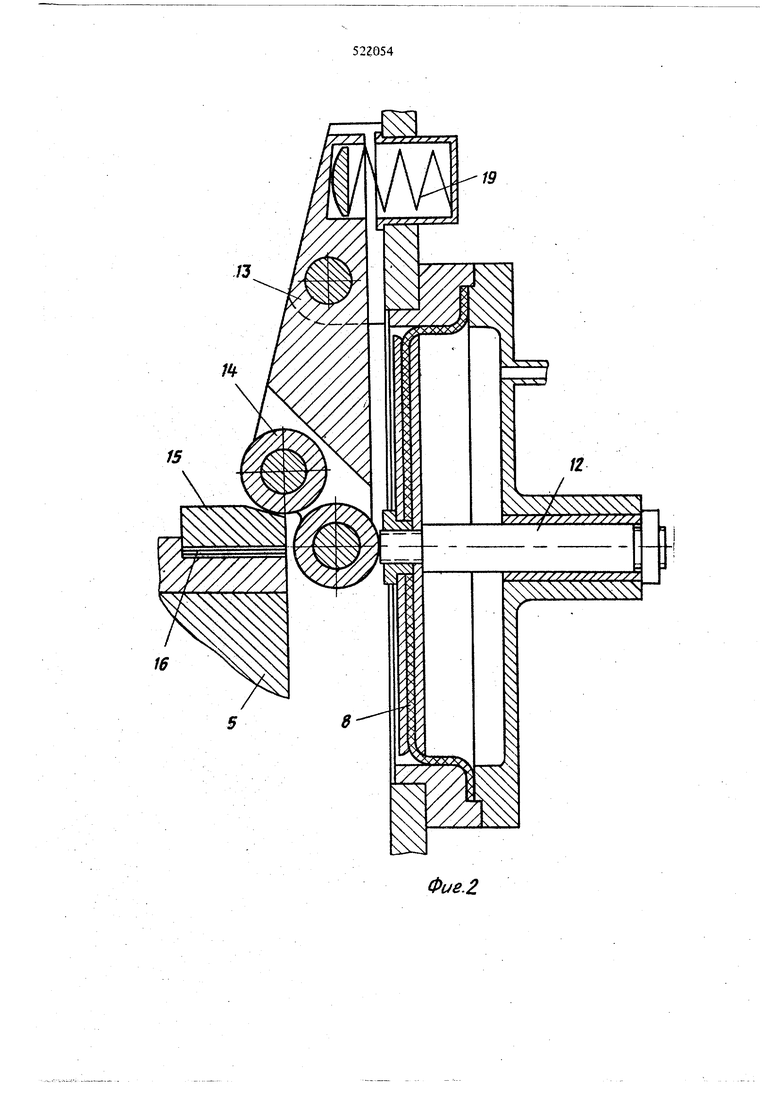

На станине 1 пресс-формы установлены пуансон 2 воздухораспределитель 3 и цилиндр изгибания 4 с закрепленной на его штоке матрицей 5, несущей штангу 6. В верхней части станины 1 установлен клапан 7, а на боковых стойках смонтированы пневмокамеры 8. В нижней части станины расположены регулятор давления 9, дроссель 10 и цилиндр бокового прессования 11. Пневмокамеры 8 со штоками }2 и шарнирно установленные на бокорьи стойках станины 1 рычаги 13 с роликами 14 образуют усилители прямого прессования./ На матрице 5 установлены контактные планки 15с/ прокладками 16. К дросселю 10 параллельно подключен обратный клапан 17, а к регулятору давления 9обратный клапан 18.Между рычагами 13т« боковыми стойками ста1шны 1 установлены пружины 19. Haj штоке цилиндра бокового прессования 11 закреплена конусная головка 20.

Работает пресс-форма рледующим образом. На установлеюсый на станине 1 пуансон 2 кладут пакет намазанного клеем шпона. Включают воздухо распределитель 3. Цилиндр изгибания 4 опускает матрицу 5, происходит изгибание пакета.

Закрепленная на матрице штанга 6 в конце хода матрицы включает клапан 7. Сжатый воздух поступает в пневмокамеры 8 усилителей прямого прессо вания и через регулятор давления 9 и дроссель 10 в поршневую полость цилиндра бокового прессования 11.,,

Штоки 12«невмокамер 8 воздействуют на рычаги 13, которые,пов6рачиваясь, роликами 14 нажима ют на контактные планки 15, установленные на матрице и регулируемые по высоте с помошьюпрокладок 16.

Происходит прессование сред}гего участка пакета. Благодаря регулированию дросселя 10 шток далинд ра бокового прессования 11 движется с запозданием, размыкание боковин пуансона 2 и прессование боко.вых участков пакета происходит после того, как запрессован средний участок пакета. В зависимости, от . формы изделия величина давления на боковые учас ки регулируется с помощью регулятора давления 9.

По окончании прессования реш времени пе{ клю чает воздухор аспределитель 3. Сжатый воздух поступав, я штоковые полости цилиндра ийибания 4 и цилиндра бокового прессования 11. Поршневая попость циликдpa изгибания 4 через воздухораспределитель 3 сообщается с атмосферой. Поршневая полость цилиндра бокового прессования 11 через обратные клапаны 17 и IS. клапан 7 и воздухораспределитель 3 сообщается с атмосферой. Полости пневмокамер 8 через клапан 7 и воздухораспределитель 3 сообщаются с атмосферой.

Рычаги 13 под действием йружин 19 приходят в исходное положение. Шток цилиндра бокового прессо. вания 11с конусной головкой 20 опускается,1давление на боковые jniacTKH изделия снимается, позволяя

матрице 5 подняться в исходное положение. I

При отключении клапана 7 остатки сжатого воздуха из пневмокамер 8 и поршневой пслости цилиндра бокового прессования 11 выходят в атмосферу непос редственно через клапан 7. Происходит размыкание пресс-формы, готовое изделие снимается, рабочий цикл°повторяется.

Формула изобретения

1.Пресс-форма для изготовления изделий П-образного профиля по авт. св. N 361871, о т л и ч а ющ а я с я тем, что, с целью упрощения зксплуата-/ щш и обслуживания пресс-формы, она снабжена

пневматическим приводом, включающим цилиндры изгибания, бокового прессования и усилители прямого прессования, выполненные в виде смонтированных на боковых стойках станины пневмокамер и рычагов с пружиннь1м возвратом и роликами, взаимодействуюшими с установленными на матрице и регулируемыми по высоте контактными планками.

2.Пресс-форма ;по п. 1, отличающаяся тем. что, с целью автоматизации процесса прессова1шя и

обеспечения равномерного распределения давления на поверхность изделия, цилиндр бокового прессоваШ1Я снабжен дросселем и регулятором давления.

Фиг.1

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| ПРЕСС ДЛЯ | 1973 |

|

SU387828A1 |

| Устройство для подачи длинномерного материала к прессу | 1986 |

|

SU1366267A1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Роторный таблеточный пресс | 1988 |

|

SU1798199A1 |

| Роторный таблеточный пресс | 1978 |

|

SU837901A1 |

Авторы

Даты

1976-07-25—Публикация

1975-01-03—Подача