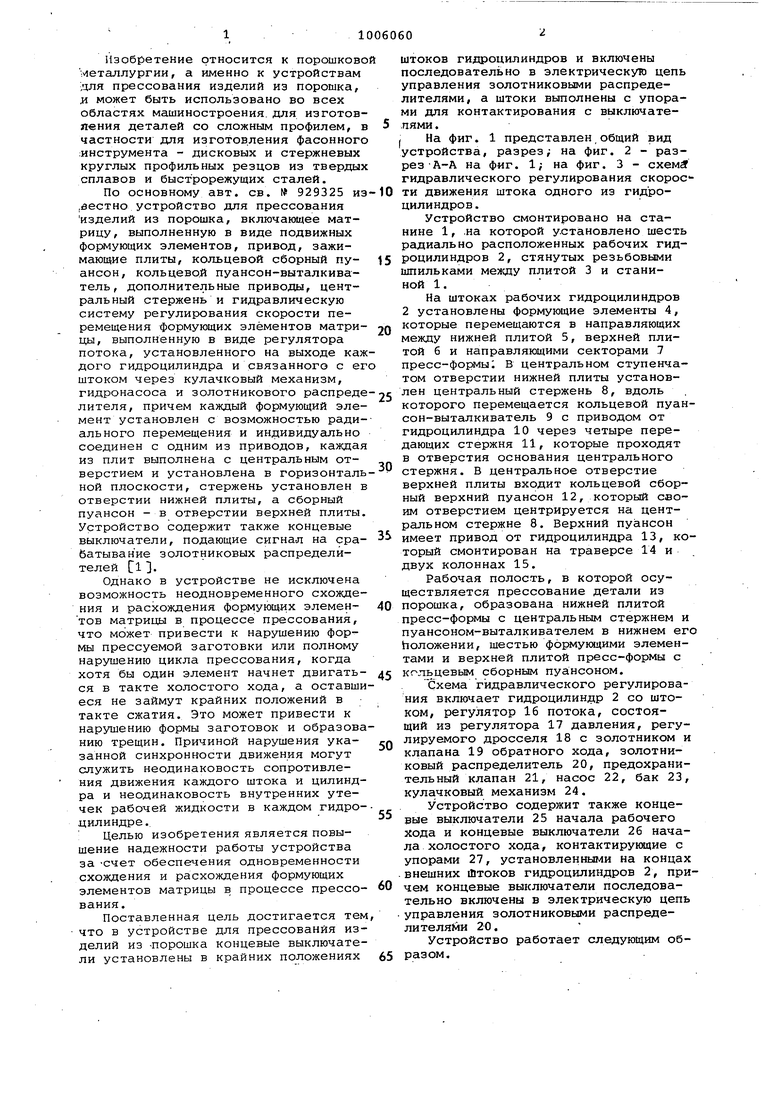

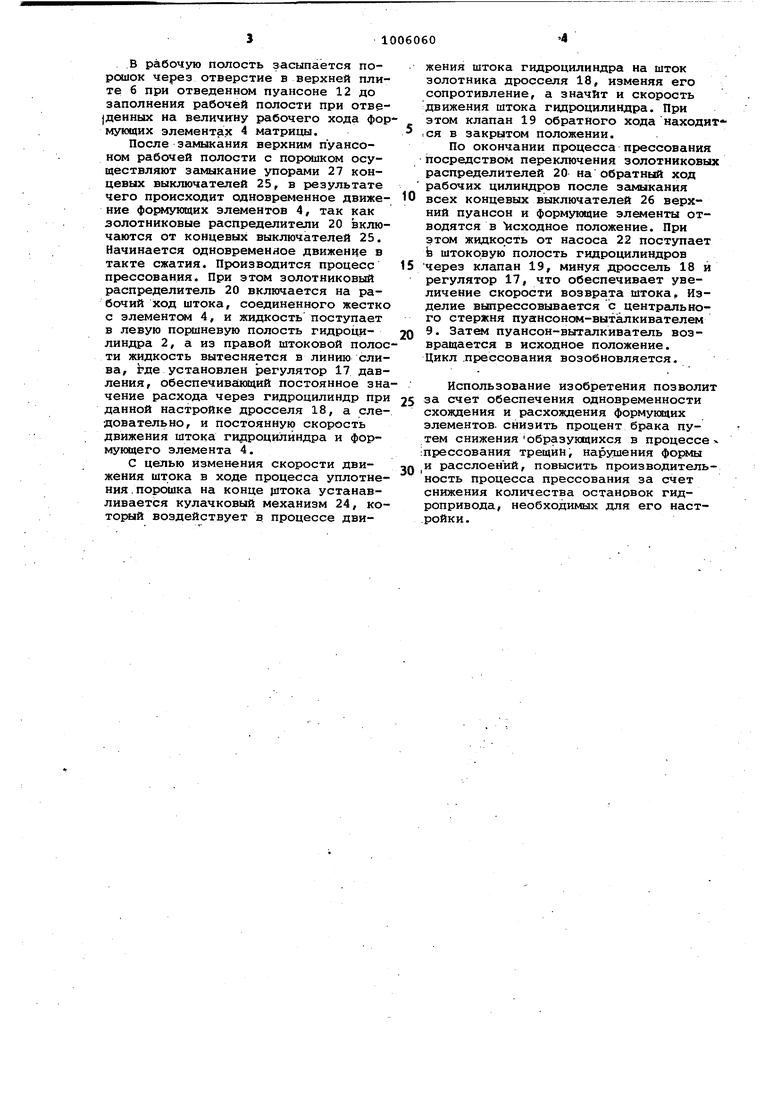

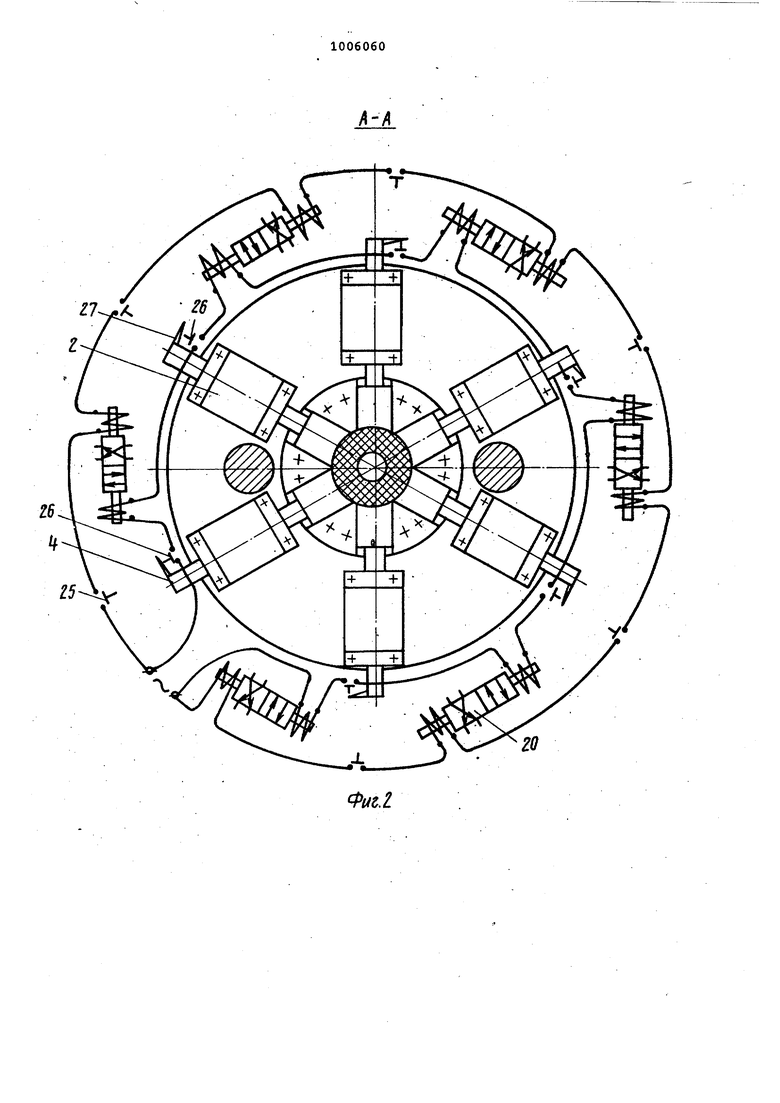

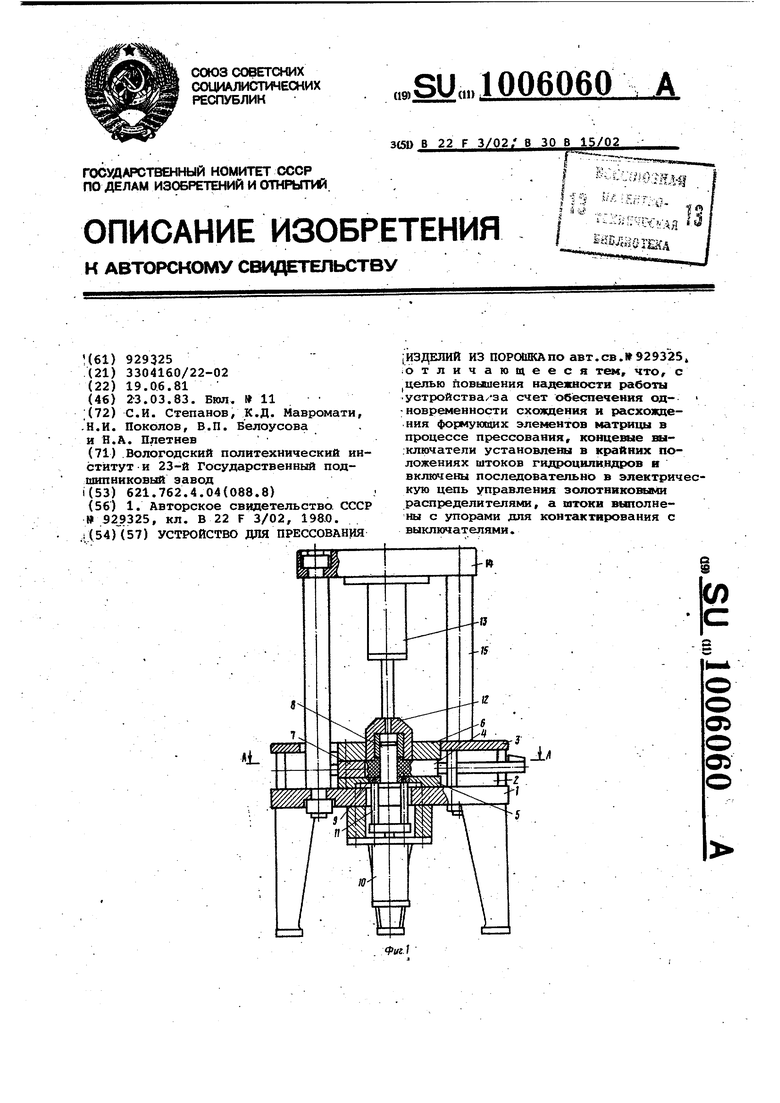

Изобретение относится к порошков металлургии, а именно к устройствам для прессования изделий из порошка, л может быть использовано во всех областях машиностроения, для изготов ления деталей со сложным профилем, частности для изготовления фасонног :инструмента - дисковых и стержневых круглых профильных резцов из тверды сплавов и быстрорежущих сталей. По основному авт. св. № 929325 и .вестно устройство для прессования изделий из порошка, включающее матрицу, выполненную в виде подвижных формующих элементов, привод, зажимающие плиты, кольцевой сборный пуансон, кольцевой пуансон-выталкиватель, дополнительные приводы, центральный стержень и гидравлическую систему регулирования скорости перемещения формующих элементов матри цы, выполненную в виде регулятора потока, установленного на выходе ка дого гидроцилиндра и связанного с е штоком через кулачковый механизм, гидронасоса и золотникового распред лителя, причем каждый формующий эле мент установлен с возможностью ради ального перемещения и индивидуашьно соединен с одним из приводов, кажда из плит выполнена с центральным отверстием и установлена в горизонталь ной плоскости, стержень установлен отверстии нижней плиты, а сборный пуансон - в отверстии верхней плиты Устройство содержит также концевые выключатели, подающие сигнал на ерабатывание золотниковых распределителей Cl . Однако в устройстве не исключена возможность неодновременного схождения и расхождения формующих элементов матрицы в процессе прессования, что может привести к нарушению формы прессуемой заготовки или полному нарушению цикла прессования, когда хотя бы один элемент начнет двигаться в такте холостого хода, а оставши еся не займут крайних положений в такте сжатия. Это может привести к нарушению формы заготовок и образова нию трещин. Причиной нарушения указанной синхронности движения могут служить неодинаковость сопротивления движения каждого штока и цилиндра и неодинаковость внутренних утечек рабочей жидкости в каждом гидроцилиндре. Целью изобретения является повышение надежности работы устройства за -счет обеспечения одновременности схождения и расхождения формующих элементов матрицы в процессе прессования. Поставленная цель достигается тем что в устройстве для прессования изделий из -порошка концевые выключатели установлены в крайних положениях штоков гидроцилиндров и включены последовательно в электрическую цепь управления золотниковыми распределителями, а штоки выполнены с упорами для контактирования с выключателями . , На фиг. 1 представлен,общий вид устройства, разрез; на фиг. 2 - разрез -А- А на фиг. 1; на фиг. 3 - схемйГ гидравлического регулирования скорости движения штока одного из гидроцилиндров. Устройство смонтировано на станине 1, .на которой у.становлено шесть радиально расположенных рабочих гидроцилиндров 2, стянутых резьбовыми шпильками между плитой 3 и станиной 1. На штоках рабочих гидроцилиндров 2 установлены формующие элементы 4, которые перемещаются в направляющих между нижней плитой 5, верхней плитой 6 и направляющими секторами 7 пресс-формыi В центральном ступенчатом отверстии нижней плиты установлен центральный стержень 8, вдоль которого перемещается кольцевой пуансон-выталкиватель 9 с приводом от гидроцилиндра 10 через четыре передающих стержня 11, которые проходят в отверстия основания центрального стержня. В центральное отверстие верхней плиты входит кольцевой сборный верхний пуансон 12, который своим отверстием центрируется на центральном стержне 8. Верхний пуансон имеет привод от гидроцилиндра 13, который смонтирован на траверсе 14 и двух колоннах 15. Рабочая полость, в которой осуществляется прессование детали из порошка, образована нижней плитой пресс-формы с центральным стержнем и пуансоном-выталкивателем в нижнем его Ьоложении, шестью формующими элементами и верхней плитой пресс-формы с кольцевьом сборным пуансоном. Схема гидравлического регулирования включает гидроцилиндр 2 со штоком, регулятор 16 потока, состоящий из регулятора 17 давления, регулируемого дросселя 18 с золотником и клапана 19 обратного хода, золотниковый распределитель 20, предохранительный клапан 21, насос 22, бак 23, кулачковый механизм 24. Устройство содержит также концевые выключатели 25 начала рабочего хода и концевые выключатели 26 начала холостого хода, контактирующие с упорами 27, установленными на концах внешних Лтоков гидроцилиндров 2, причем концевые выключатели последовательно включены в электрическую цепь управления золотниковыми распределителяйи 20. Устройство работает следующим образом.

.в рабочую полость засыпается порошок через отверстие в верхней плите 6 при отведенном пуансоне 12 до заполнения рабочей полости при отве)денных на величину рабочего хода формующих элементах 4 матрицы.

После замыкания верхним пуансоном рабочей полости с порошком осуществляют замыкание упорами 27 концевых выключателей 25, в результате чего происходит одновременное движение формующих элементов 4, так как золотниковые распределители 20 включаются от концевых выключателей 25. Начинается одновременное движение в такте сжатия. Производится процесс прессования. При этом золотниковый распределитель 20 включается на рабочий ход штока, соединенного жестко с элементсм 4, и жидкость поступает в левую поршневую полость гидроцилиндра 2, а из правой штоковой полости жидкость вытесняется в линию слива, где установлен регулятор 17 давления, обеспечива ющий постоянное значение расхода через гидроцилиндр при данной настройке дросселя 18, а следовательно, и постоянную скорость движения штока гидроцилйндра и формующего элемента 4.

С целью изменения скорости движения штока в ходе процесса уплотнения .порошка на конце }11тока устанавливается кулачковый механизм 24, который воздействует в процессе движения штока гидроцилиндра на шток золотника дросселя 18, изменяя его сопротивление, а значит и скорость движения штока гидроцилиндра. При этом клапан 19 обратного хода находит

|Ся в закрытом положении.

По окончании процесса прессования посредством переключения золотниковых распределителей 20 на обратный ход рабочих цилиндров после Зс1мыкания

всех концевых выключателей 26 верхний пуансон и формующие элементы отводятся в Исходное положение. При этом жидкость от насоса 22 поступает b штоковую полость гидроцилиндров

через клапан 19, минуя дроссель 18 и регулятор 17, что обеспечивает увеличение скорости возврата штока. Изделие выпрессовывается с центрального стержня пуансонсм-выталкивателем

9. Затет« пуансон-выталкиватель возвращается в исходное положение. Цикл .прессования возобновляется.

Использование изобретения позволит за счет обеспечения одновременности схождения и расхождения формующих элементов, снизить процент брака путем сниженияобразующихся в процессе прессования трещин, нарушения форсил и расслоений, повысить производительность процесса прессования за счет снижения количества остановок гидропривода, необходимых для его наст.ройки. f5V

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1983 |

|

SU1136886A2 |

| Устройство для прессования изделий из порошка | 1986 |

|

SU1404177A1 |

| Устройство для прессования изделий из порошка | 1984 |

|

SU1228968A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU954185A2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ «L ИЗДЕЛИЙ ИЗ ПОРОШКА ПО авт. св. 929325. отличающееся тек, что, с цёлью повьвиения надеявости работы .устройства/3а счет обеспечения эд:новременности схождения и расхоящения формующих элементов матрицы в процессе прессования, концевые выключатели установлены в крайних положениях штоков гидроцвлиндров и включены последовательно в электрическую цепь управления зопотннковьпш распределителями, а штоки вютолнены с упорами для контактирования с выключателями. II сл о: о ffi

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельства СССР , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1983-03-23—Публикация

1981-06-19—Подача