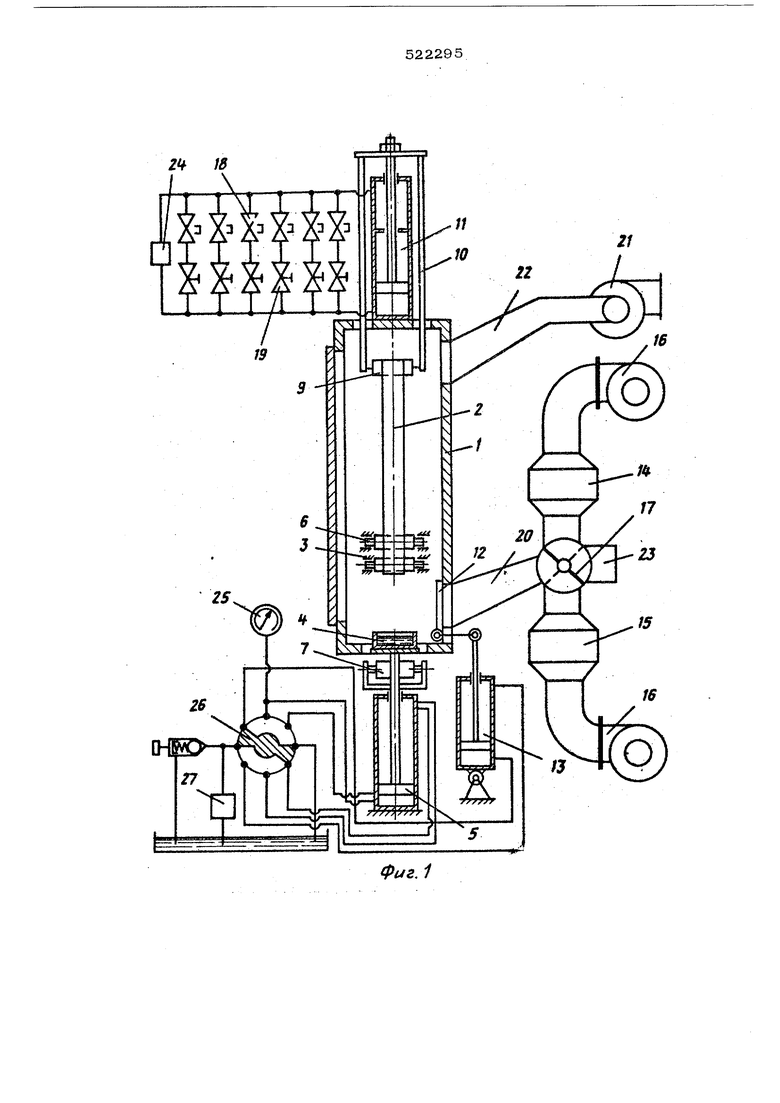

1служащего для подачи или прекращения подачи горячего воздУха в камеру 1.

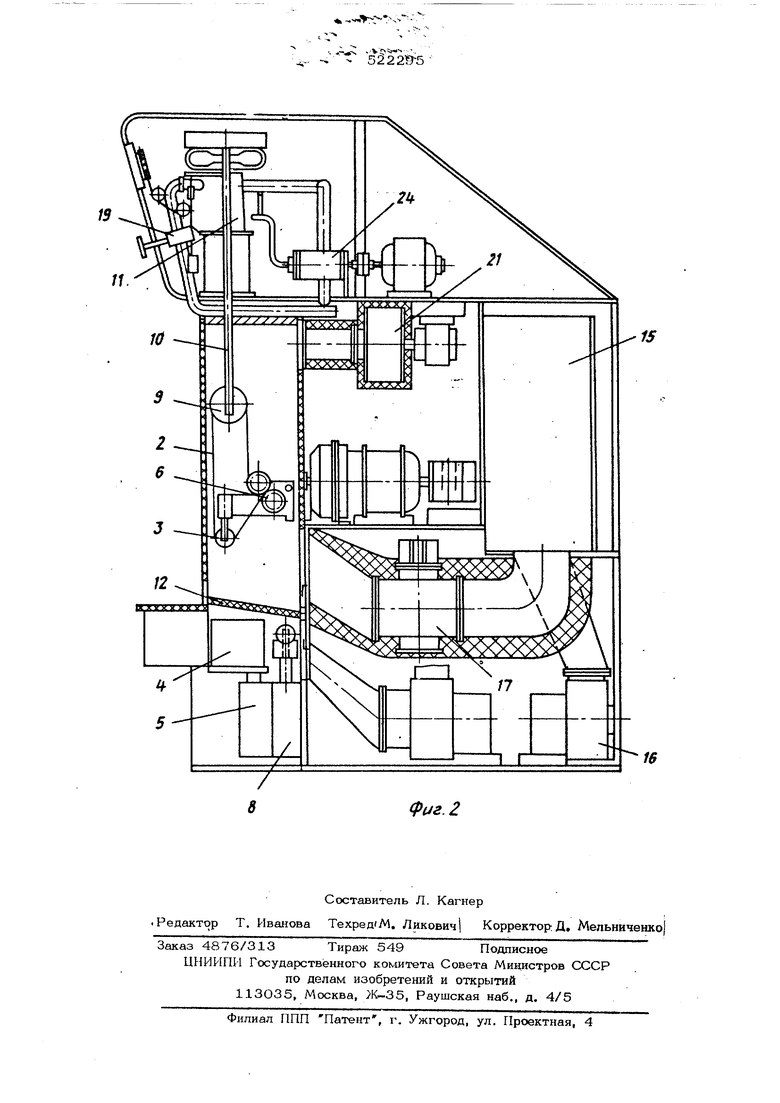

Установка снабжена двумя калорифера- ми 14 и 15 для нагрева воздуха, направ- ляемого вентиляторами 16 в камеру через четырехходовую заслонку 17 с элект ромагнитным приводом, который состоит / из шести параллельных электроуправляемых запорных клапаяГов 18-.и регулирующих клапанов 19 и, через воздуховод 2О. Выброс горячего воздуха на камеры 1 осуществляется вентилят х м 21 через воздуховод. 22.

Выброс воздуха из калориферов в а-п- |мосферу может всуществляться через патрубок 23. Гкщ)О1Шлиндр 11 связан с насо-i сом 24. Для контроля давления отжима установлен манометр 25, а управление гидроцилиндрами 5,8 |и 13 осуществляется краном 26 йоследовательного аействкя при подаче масла насосом 27.

Установка работает следующим образом.

Сначала подготавлибают температурные режимы, для чего включают калориферы 15 и 14 и вентилятор 16, Температура воздуха после калорифера 1 i отличается от температуры воздуха после калорифера 15 и соответствует заданным температур|ным режимам обработки материала 2, Горячий воздух одной заданной температуры через калорифер 15 подают в камеру 1 через четырехходовую заслонку 17, а подготовленный воздух другой заданной температуры в калорифере 14 выбрасывается в атмосферу через патрубок 23. Смена температурных режимов осуществляется I перекидыванием заслонки 17 в положениеЛ показанное на чертеже пушстгаром, при этом через калорифер 14 воздух подается в ка-

меру 1 и выбрасывается в атмосферу вентилятором 21. Образец ткани заправляют на приводной ролик 6 и натяжной ролик 9. Материал 2 пропитывают в ванночке 4, ; установленной на штоке гидроцилиндра 5. Избыток пропиточного состава снимают роликом 7, установленным на штоке гидро- / цилиндра 8.(

: Во время пропитки и отжима материала воздуховод 20 закрывают перекидным клапаном 12, приводимым гидроцилиндром 13.

Таким образом, использование наперед / заданных режимов термообработки и натяжения материала, отжима пропиточного состава позволяет быстро и точно i прсводать любой заданный технологически про- цеос обработки материала.

I

Формула изобретения

Лабораторная установка для пропитки, , сушки и термообработки текстильных мате- риалов содержащая камеру с приводными

и натяжными роликами, устройства | для пропитки и от«има образца, два калорифера с у вентиляторами, гидроцилиндр с всасьшающим иНагнетающим коллекторами, имеющими 1 запорные и регулируюише клапаны, связан-

I ные с насосом, отличающаяся тем, что, с целью повышениякачества обраД бот1Ш, калориферы, Связаны с камерой по- i средством четырехходовой заслонки, сэлек / ромагнитным приводом, а всасывающий и

; Нагнетающий коллекторы гидроцилиндра соединены между собой параллельными магистралями, причем запорные и | регулируемые ;/ клапаны расположены попарно вкаждой ма гистрали и связаны с электромагнитным ./

-приводом заслонки.

Фиг, 1

.. . .V 5t ---,

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для термофиксации кордных шнуров из синтетических волокон | 1974 |

|

SU537148A1 |

| Устройство для обработки тканей из химических волокон | 1986 |

|

SU1397576A1 |

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2142709C1 |

| Лабораторная установка для пропитки,сушки и термообработки текстильных материалов | 1985 |

|

SU1250803A1 |

| СПОСОБ ПРОПИТКИ И СУШКИ ЭЛЕКТРОИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128392C1 |

| АГРЕГАТ ДЛЯ ОБРАБОТКИ КОРДНЫХ ШНУРОВ ИЛИ НИТЕЙ | 1965 |

|

SU171374A1 |

| СПОСОБ СУШКИ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2199810C2 |

| Лабораторная установка дляиССлЕдОВАНия пРОцЕССОВ СушКи | 1979 |

|

SU800549A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1989 |

|

SU1692475A1 |

15

W

Авторы

Даты

1976-07-25—Публикация

1973-05-21—Подача