Изобретение относится к способу обработки посадочных мест подшипников валов, в частности коленчатых валов, при этом посадочные места подшипников после первичного формообразования вала посредством ковки или литья подвергаются нескольким операциям обработки.

Посадочные места подшипников валов, например, посадочные места коренных и шатунных подшипников коленчатых валов, обычно подвергаются многоступенчатой обработке резанием. Согласно типовой последовательности обработки вначале откованный или отлитый коленчатый вал предварительно обрабатывается путем точения, фрезерования или растачивания, затем производится промежуточная обработка путем шлифования, и, наконец, вал подвергается финишной обработке. В частности, чтобы защитить посадочные места подшипников от повреждений в ходе дальнейшего изготовления, они подвергаются закалке, а затем шлифованию, так как шлифование долгое время было единственным пригодным способом, чтобы довести посадочные места подшипников до их окончательного размера, после того, как они были закалены.

Неоднократно предлагалось также круговое фрезерование посадочных мест подшипников, например, уже в DE 212950 и AT 286067. При этом соответственно одна фреза, которая вращается вокруг оси, расположенной перпендикулярно оси обрабатываемого посадочного места подшипника, проводится с тангенциальной подачей по вращающейся заготовке, чтобы избежать мокрого шлифования.

Так в WO 97/32680 А1 предложен способ обработки посадочных мест подшипников коленчатых валов без мокрого шлифования, при котором коленчатый вал при помощи базирующего устройства, в котором он зажат и установлен в опорах с возможностью привода с вращением вокруг своей продольной оси, совпадающей с осью С станка, вращается с частотой примерно от 20 до 100 оборотов в минуту и обрабатывается при помощи фрезерного инструмента, который выполнен с возможностью вращения в инструментальном шпинделе вокруг своей оси А, параллельной направлению Х станка, с возможностью поперечной подачи вдоль своей оси по направлению к обрабатываемому изделию и с возможностью подачи перпендикулярно к своей оси (в направлении Y станка, тангенциально по отношению к обрабатываемому изделию). При этом соответствующая обработка осуществляется в два этапа.

Согласно соответствующим пояснениям (сравни стр.11, строки 11-25), чтобы учесть различные нагрузки на режущий инструмент и качество процесса обработки, которое должно быть достигнуто, скорость тангенциальной подачи должна управляться таким образом, что во время фазы предварительной обработки (черновой обработки) окружные режущие кромки фрезерного инструмента имеют оптимальные условия резания, а во время окончательной обработки (чистовой обработки) посадочного места торцевые режущие кромки могут охватывать все посадочное место. Вследствие этого, благодаря соответственно высокому числу оборотов инструмента для кругового фрезерования могут достигаться большие скорости резания, требуемые при высокоскоростном резании, а коленчатый вал, несмотря на это, вращается с обычным числом оборотов примерно до 100 мин-1, которое применяется также при шлифовании для достижения высокого качества обрабатываемого изделия (сравни от стр.4, строка 27 до стр.5, строка 9). Благодаря высоким скоростям резания нагрузка на обрабатываемое изделие является небольшой, и может достигаться очень хорошая пространственная геометрия. При согласовании инструмента с контуром посадочного места подшипника тангенциальная подача инструмента для кругового фрезерования дает возможность обработки всей ширины посадочного места за одну технологическую операцию. Этапы предварительной обработки и обработки шлифованием посадочных мест подшипников могут быть объединены в одну технологическую операцию, на одном станке и с одним закреплением коленчатого вала, и таким образом может достигаться существенная рационализация. На фрезерном инструменте предусмотрены три режущие пластины, состоящие из общеупотребительных типов режущих материалов, имеющие соответственно одну торцевую и одну окружную режущие кромки. Геометрия режущих пластин согласована с геометрией обрабатываемого посадочного места подшипника в отношении радиуса перехода, плоского буртика и т.д. (сравни от стр.6, строка 23 до стр.7, строка 5).

Вследствие величины хода коленчатого вала известный инструмент для кругового фрезерования, чтобы иметь возможность обработки посадочного места подшипника (сравни стр.8, строки 18-20), должен иметь очень большую протяженность (длину выступания в виде консоли).

Подводя итог, в WO 97/32680 предложены способ и устройство, которые путем применения высокоскоростного фрезерования делают достижимыми короткое время цикла и очень хорошее качество при обработке (незакаленных) посадочных мест подшипников коленчатых валов, так что от шлифования можно совсем отказаться (сравни стр.15, строки 22-27).

Из ЕР 1030755 В1 известна обработка коленчатых валов путем последовательности этапов обработки: обработка резанием - закалка - обработка резанием - финишная обработка. К тому же, прежде всего в стальных коленчатых валах, выполняется закалка поверхностей подшипников в их поверхностных зонах. Это служит для повышения износостойкости мест для подшипников, предотвращения повреждений при обращении во время всего производственного процесса, а также с целью влияния на прочностные свойства коленчатого вала (сравни колонка 1, строки 23-30). Отправной точкой рассуждений является традиционная обработка коленчатых валов в четыре этапа. Первым этапом является обработка резанием с помощью определенного резца; в связи с этим упоминается также круговое фрезерование, в частности, высокоскоростное фрезерование. На последующем втором этапе обработки поверхности подшипников коленчатого вала подвергаются закалке. К третьему этапу относится шлифование при помощи твердого массивного шлифовального инструмента, например, шлифовального круга. Наконец, на четвертом этапе осуществляется финишная обработка при помощи неподвижной шлифовальной ленты или шлифовального камня, которые прижимаются к наружному периметру вращающегося места для подшипника коленчатого вала. Припуск на снятие материала колеблется при финишной обработке в диапазоне от 1 до 10 мкм (сравни от колонки 2, строка 32 до колонки 3, строка 15).

Чтобы снизить расходы при обработке коленчатых валов, преследуется цель уменьшить обработку мест для подшипников с четырех до трех различных этапов обработки (сравни колонка 3, строки 21-24). Путем исключения обработки шлифованием последовательность обработки уменьшается с четырех до трех принципиально различных видов обработки. Тем самым должны исключаться не только проблемы утилизации при уборке шлифовальной пыли, но и инвестиционные расходы на шлифовальные станки, издержки на расход инструментов, и требующийся из-за шлифования, вследствие удлиненной продолжительности рабочего цикла, повышенный запас обрабатываемых изделий. В противоположность этому, утилизация стружки при обработке резанием является непроблематичной, так как либо производится сухое резание (высокоскоростное фрезерование), либо возможно полное разделение стружки и масла благодаря намного меньшей удельной поверхности стружки по сравнению со шлифовальной пылью (сравни колонка 4, строки 21-33).

Кроме того, следует учесть то, что при существовавшем до сих пор шлифовании мест для подшипников отклонения от круглости, получающиеся при предварительной обработке резанием, уменьшаются посредством шлифования, как правило, только по абсолютному значению, но не по своей характеристике. Таким образом, из длинноволновых отклонений от крутости путем шлифования не могут образовываться коротковолновые отклонения от круглости, а количество впадин волн либо сохраняется, либо даже уменьшается, с тем последствием, что дальнейшее улучшение отклонений от круглости путем финишной обработки даже осложняется (сравни от колонки 7, строка 49 до колонки 8, строка 3).

После закалки согласно ЕР 1030755 В1 еще раз производится снятие материала путем обработки резанием, в частности, второй этап (чистовое резание) двухступенчатой обработки резанием (сравни колонка 9, строки 20-24).

Для содержания WO 97/32680 A1 и ЕР 1030755 В1 является общим избежать многоступенчатой обработки круговым фрезерованием посадочных мест подшипников посредством мокрого шлифования. Как показано, благодаря этому, как при незакаленных, так и при закаленных посадочных местах подшипников качество изготовления может повышаться, и могут уменьшаться расходы, которые возникают вследствие уборки шлифовальной пыли. Единогласная известная точка зрения сводится к тому, чтобы интегрировать многоступенчатую обработку круговым фрезерованием в предварительную обработку. Этой точке зрения также не противоречит то, что в качестве возможной комбинации последовательности обработки, вплоть до готового к применению состояния коленчатого вала, упомянуты: обработка резанием - закалка - обработка резанием - финишная обработка (сравни ЕР 1030755 В1, колонка 4, строки 50-54).

Приоритет изобретения однако не нарушается патентом DE 19749939 А1. Напротив, этот источник упоминает о «двух группах способа» (сравни колонка 5, строка 11), при которых скорость резания как «преимущественно образуется вследствие вращения обрабатываемого изделия», так и «преимущественно образуется вследствие вращения инструмента» (сравни колонка 9, строки 38-43). В данном изобретении группы способа, а также различные скорости резания отсутствуют.

Правда в DE 19749939 А1 производится работа торцевыми резцами концевой фрезы (12) (сравни п.19 формулы изобретения), и применяются «две передние бабки для зажима и синхронного привода концов коленчатого вала (20)» (сравни п.21 формулы изобретения).

Однако этим возможность сравнения DE 19749939 с данным изобретением уже исчерпывается. В DE 19749939 никто не подумал о том, чтобы производить точную обработку посадочных мест коренного и шатунного подшипников коленчатого вала посредством чернового прохода кругового фрезерования и чистового прохода кругового фрезерования, хотя известное оттуда оборудование (станок) было бы пригодно для этого.

Выходя за пределы DE 19749939, в качестве состояния техники можно установить, что ортогональное круговое фрезерование посадочных мест подшипников коленчатых валов при помощи концевой фрезы вообще не является новым. Об этом сообщают, например, более ранние документы, чем приведены здесь:

- AT 286076 (в отчете о поиске D2),

- DE 212950 (в отчете о поиске D8) и

- WO 97/32680 (в отчете о поиске D7).

Решающее значение имеет именно то, при какой обрабатывающей операции как проводится концевая фреза.

Так же, как и в DE 19749939 оборудование DE 4446475 А1 выполняет все условия, чтобы обрабатывать коленчатый вал по смыслу данного изобретения. В DE 4446475 концевая фреза (5) выполнена с возможностью поворота вокруг оси (17), которая проходит параллельно оси (3) вращения коленчатого вала (1) (сравни фиг.2а, 2b, 2с и 5). Данное изобретение, без сомнения, не имеет своей целью возможность поворота концевой фрезы. Напротив, в данном изобретении врезание и выход концевой фрезы оговариваются особенно (сравни заявку, фиг.5а и соответствующее описание со стр.21, 2 до стр.22, абзац 1).

Правда, возможность вариации движения концевой фрезы в направлениях Х и Y также отчетливо оговаривается в DE 4446475 (сравни колонка 2, строки 27-43 и фиг.1а-с). Речь идет о том, что можно «минимизировать приложение радиальных усилий», посредством того, что концевая фреза соответствующим образом управляется в обоих упомянутых направлениях (сравни колонка 2, строки 55-65 и фиг.4). При этом получают предположительно образец обработки, который сравним с результатом обработки согласно данному изобретению. Управление фрезой в направлениях Х и Y заявлено также в обобщенной форме (сравни колонка 7, строки 30-40).

Правда здесь остается вопросом, пришел ли специалист без изобретательского содействия к движению фрезы как на фиг.5 данной заявки, или же оно могло быть обнаружено опытным путем. Конкретно в смысле фиг.5а движение фрезы в DE 4446475 во всяком случае не задается. Также речь не идет о черновом проходе и чистовом проходе кругового фрезерования для точной обработки.

Хотя DE 102004022360 А1 является более ранним, чем данная заявка, но ничего не опубликовывает против нее, и представляет собой таким образом более раннее право. В DE 102004022360 речь идет о выполнении торцевых резцов (17, 18) концевой фрезы (1) для точной чистовой обработки цилиндрических поверхностей (22) коленчатого вала (20). Торцевые резцы сформированы таким образом, что при малых силах резания может производиться сухая обработка (сравни номер [0019] и п.1 формулы изобретения). Правда в смысле собственно заявки это относится только к чистовому проходу кругового фрезерования. Для чистовой обработки, в смысле чернового прохода кругового фрезерования, по смыслу данной заявки предусмотрено, например, растачивание, фрезерование или точение (сравни номер [0018]). В дополнение к точной чистовой обработке производится финишная обработка (сравни номер [0018]).

В DE 102004022360 специалисту сообщается совсем другая теория, чем в данном изобретении. О черновом проходе кругового фрезерования при помощи концевой фрезы речь не идет. Также не упомянуто, как передвигается концевая фреза по направлению к обрабатываемому изделию и снова от него, в смысле фиг.5а данной заявки.

Теория DE 102004022360 исчерпывается в основном выполнением торцевых резцов (17 и 18), которое, в свою очередь, является другим, чем выполнение (19) торцевых резцов (18) данной заявки (сравни фиг.3, 4 и 5).

Данное изобретение основано на том накопленном опыте, что исходя из структурной комплексности коленчатых валов и других валов с посадочными местами подшипников, в частности, эксцентричными посадочными местами подшипников, оптимизация производственных расходов и результата работы с помощью одних только известных мероприятий не может быть достигнута. Оно ставит перед собой задачу предоставить способ обработки посадочных мест подшипников валов, который способствует изготовлению валов с повышенными требованиями к качеству, при сравнительно малых затратах.

Согласно изобретению эта задача решена посредством способа обработки посадочных мест подшипников валов, в частности, коленчатых валов, при этом посадочные места подшипников после первичного формообразования вала путем ковки или литья подвергаются следующим операциям обработки:

- предварительное формообразование путем обработки резанием при помощи определенного резца,

- закалка,

- правка роликами,

- черновой проход кругового фрезерования и

- чистовой проход кругового фрезерования,

посредством того, что черновой и чистовой проход кругового фрезерования осуществляются соответственно в течение в основном одного полного оборота вала, без продольной и тангенциальной подачи фрезы, а поперечная подача фрезы во время врезания в начале чернового прохода кругового фрезерования и в начале чистового прохода кругового фрезерования имеет только одну осевую компоненту по отношению к оси фрезы. Таким образом согласно изобретению после закалки посадочных мест подшипников осуществляется многоступенчатый процесс обработки резанием при помощи определенного резца, путем кругового фрезерования с черновым проходом и чистовым проходом, при этом соответственно в течение одного кругового оборота вала, то есть, между врезанием и выходом фрезы, положение фрезы относительно оси обрабатываемого подшипника не изменяется. Благодаря твердости снимаемого материала и многоступенчатости обработки круговым фрезерованием получаются лишь относительно мелкие отожженные стружки, которые являются сухими и могут быть без проблем утилизированы. Вследствие того, что коленчатый вал, как во время чернового прохода кругового фрезерования, так и во время чистового прохода кругового фрезерования, поворачивается соответственно в основном только примерно на один полный оборот, что, как подробнее поясняется ниже, включает в себя поворот вала примерно на полтора полных оборота, обработка круговым фрезерованием может проводиться в течение минимального времени.

Ось инструмента для кругового фрезерования во время обработки круговым фрезерованием смещена по отношению к оси обрабатываемого посадочного места подшипника на величину эксцентриситета, который сохраняется, включая фазы врезания и выхода инструмента, то есть, является постоянным. Вследствие того, что во время обработки круговым фрезерованием движение подачи фрезы поперечно к ее продольной оси, то есть, в направлении Y, или же, тангенциально по отношению к обрабатываемому изделию, не осуществляется, то скорость обработки (относительная подача) определяется только скоростью вращения коленчатого вала и радиусом обрабатываемого посадочного места подшипника. При этом достигаются следующие скорости обработки: относительная подача примерно от 200 мм/мин до 9000 мм/мин, предпочтительно примерно от 600 мм/мин до 1500 мм/мин; скорость резания примерно от 60 м/мин до 600 м/мин, предпочтительно примерно от 80 м/мин до 120 м/мин. Смещение оси фрезы по отношению к оси обрабатываемого посадочного места подшипника зависит от геометрии подшипника и соответствует 0,1-0,25-кратному значению, предпочтительно, 0,15-0,2-кратному значению диаметра фрезы. Благодаря эксцентриситету фрезы торцевые режущие кромки могут перекрывать все посадочное место подшипника. Эксцентриситет может оптимизироваться с целью снижения параметров колебаний. Во время обработки круговым фрезерованием вал может вращаться в направлении эксцентриситета, или же в противоположном направлении.

Согласно предпочтительному варианту выполнения обрабатываемое изделие после чернового прохода кругового фрезерования подвергается обмерам, и поперечная подача фрезы для чистового прохода кругового фрезерования определяется в зависимости от результата этих измерений. При этом обмеры посадочных мест подшипников после чернового прохода кругового фрезерования осуществляются на зажатом валу, так что черновой проход кругового фрезерования, обмеры и чистовой проход кругового фрезерования осуществляются в непосредственной последовательности. При отдельных этапах обработки круговым фрезерованием посадочных мест подшипников может сниматься соответственно одинаковый или же различный припуск обрабатываемой поверхности. Особенно благоприятным является второй упомянутый случай, при котором имеющийся после закалки припуск снимается в размере примерно 60-80%, предпочтительно, в размере примерно 65-75%, во время чернового прохода кругового фрезерования, а остальная часть - во время чистового прохода кругового фрезерования.

В зависимости от требований к качеству поверхности, а также других граничных условий, за круговым фрезерованием может еще следовать финишная обработка посадочных мест подшипников, или же нет. При этом с точки зрения затрат особенно предпочтительным является проведение способа без финишной обработки. Это может быть реализовано также принципиальным образом, так как еще имеющиеся после чистового прохода кругового фрезерования неровности поверхности проходят не параллельно, а, напротив, поперечно к направлению движения в подшипнике. Благодаря этому они при эксплуатации быстрее выравниваются, а опасность местного разрыва на них смазочной пленки является меньшей.

Согласно другому предпочтительному усовершенствованию изобретения поперечная подача фрезы во время врезания в начале чернового прохода кругового фрезерования и в начале чистового прохода кругового фрезерования имеет соответственно только одну осевую составляющую по отношению к оси фрезы. При этом фреза подается вдоль своей продольной оси и надвигается на обрабатываемое изделие в радиальном направлении, в то время как вал поворачивается на определенную величину (см. ниже). Это является благоприятным, чтобы при врезании фрезы в снимаемый материал предотвратить возникновение "провала". Благодаря тому, что этим способом предотвращается образование провала, имеющийся перед круговым фрезерованием припуск может быть соответственно малым (например, только 0,35 мм), что благоприятно сказывается на экономичности многоступенчатой обработки круговым фрезерованием. Особенно благоприятным оказалось, если врезание фрезы в снимаемый материал на ее положение, определяющее размер для чернового прохода кругового фрезерования, проходит по углу поворота коленчатого вала в размере примерно от 3 до 15°, предпочтительно, примерно 5°. Соответствующее справедливо для врезания фрезы при чистовом проходе кругового фрезерования.

Другое предпочтительное усовершенствование изобретения отличается тем, что диаметр фрезы, применяемой для кругового фрезерования, больше, чем ширина обрабатываемого посадочного места подшипника. Предпочтительно диаметр фрезы, применяемой для кругового фрезерования, составляет от 1,15-кратного до 1,35-кратного значения ширины обрабатываемого посадочного места подшипника. В этом случае рациональным образом во время предварительного формообразования по обеим сторонам изготавливаемого посадочного места подшипника выполняется канавка, в которую может выходить фреза при обработке круговым фрезерованием. При учете этих параметров получается благоприятное для поддерживания пленки смазочного материала направление неровностей, остающихся на поверхности посадочных мест подшипников после обработки круговым фрезерованием.

При обработке посадочных мест подшипников коленчатого вала является благоприятным, если коленчатый вал для многоступенчатой обработки круговым фрезерованием зажимается на стороне своего фланца в первом вращающемся зажимном патроне, а на стороне своей цапфы - во втором вращающемся зажимном патроне. При этом зажимные патроны выполнены с возможностью синхронного привода и вращаются с частотой вращения от 1 до 100 об/мин.

Посадочные места отдельных коренных подшипников коленчатого вала рациональным образом обрабатываются друг за другом при помощи одного инструмента для кругового фрезерования, в то время как коленчатый вал одновременно поддерживается в радиальном направлении по меньшей мере на одном соседнем коренном подшипнике одним или же двумя люнетами. Благодаря поддержке люнетом предотвращается изгиб коленчатого вала под действием обрабатывающих усилий и ухудшение результата обработки.

Соответствующим способом посадочные места отдельных шатунных подшипников обрабатываются друг за другом при помощи одного инструмента для кругового фрезерования, в то время как коленчатый вал одновременно поддерживается в радиальном направлении по меньшей мере на одном соседнем коренном подшипнике одним люнетом.

Альтернативно могут одновременно обрабатываться соответственно несколько коренных или шатунных подшипников, при помощи нескольких инструментов для кругового фрезерования. При этом предусмотрено соответствующее множество инструментов для кругового фрезерования.

При многоступенчатой обработке круговым фрезерованием каждого посадочного места подшипника выполняется собственная программа числового управления. Индивидуальное управление такого типа предполагает наличие измерительных органов и программ измерения, с помощью которых результат обработки чернового прохода кругового фрезерования непосредственно регистрируется и применяется в программе числового управления станка для обработки соответствующего посадочного места подшипника во время чистового прохода кругового фрезерования. Как упомянуто, после чернового прохода многоступенчатой обработки круговым фрезерованием производятся измерения, а затем производится поперечная подача для чистового прохода. Благодаря современным разработкам такое комплексное числовое управление обрабатывающим станком сегодня безоговорочно возможно.

Изобретение относится также к металлообрабатывающему станку для проведения способа. Металлообрабатывающий станок содержит:

- главный шпиндель и контршпиндель с осью вращения (ось С), которые выполнены с возможностью передвижения или перестановки в направлении Z, в соответствии с главной осью вращения обрабатываемого вала,

- по меньшей мере один выполненный с возможностью привода с вращением вокруг оси С зажимной патрон,

- по меньшей мере один выполненный с возможностью вращения вокруг оси А, проходящей параллельно направлению X, инструментальный шпиндель, который выполнен с возможностью передвижения и позиционирования в направлениях X, Y и Z,

- по меньшей мере одну ось Y для установки эксцентриситета фрезы на величину е по отношению к оси вращения вала,

- по меньшей мере один выполненный с возможностью передвижения вдоль направления Z или неподвижный люнет, содержащий по меньшей мере одну опору для вала на одном его подшипнике,

- контршпиндель с упорным центром, содержащий второй зажимной патрон, и

- выполненное с возможностью позиционирования измерительное устройство для регистрации геометрических фактических параметров обрабатываемых поверхностей.

При обработке подшипников коленчатого вала в станке с двумя выполненными с возможностью привода с вращением зажимными патронами первый зажимной патрон захватывает коленчатый вал на его стороне фланца, а второй зажимной патрон - на его цапфе. В каждом случае коленчатый вал зажат своей осью вращения вдоль оси С (в направлении Z) металлообрабатывающего станка.

Ось вращения (ось А) инструментального шпинделя с инструментом для кругового фрезерования проходит параллельно направлению Х станка, которое в свою очередь проходит ортогонально направлению Z. Инструментальный шпиндель инструмента для кругового фрезерования имеет также устройство, для того, чтобы обеспечить возможность регулирования инструментального шпинделя с целью установки эксцентриситета (смещения) между осью обрабатываемого подшипника и осью инструмента в направлении Y станка. Наконец, инструментальный шпиндель выполнен еще также с возможностью передвижения и фиксации в направлении Z металлорежущего станка, чтобы иметь возможность обрабатывать друг за другом отдельные посадочные места подшипников.

Управление станком обеспечивает возможность движения поперечной подачи инструмента при врезании в обрабатываемое место для подшипника в начале чернового прохода кругового фрезерования и чистового прохода кругового фрезерования, включающего в себя как осевую компоненту (в направлении X), так и радиальную компоненту (в направлении Y).

Для обработки посадочных поверхностей шатунных подшипников инструментальный шпиндель имеет устройство, с помощью которого он может координированным образом осциллировать в направлении осей Х и Y, так что он может следовать за круговыми движениями шатунного подшипника во время вращения коленчатого вала вокруг его главной оси.

Инструментальный шпиндель предусмотрен для зажима концевой фрезы, хвостовик которой имеет отношение длины к своему диаметру в пределах от 10:1,5 до 10:3. Эта удлиненность концевой фрезы является предпосылкой того, что при помощи инструмента могут обрабатываться все поверхности подшипников (боковые поверхности) при вращающемся коленчатом вале. Удлиненность однако предполагает также условием то, что хвостовик концевой фрезы имеет высокую изгибную жесткость. Благоприятным является, если хвостовик концевой фрезы изготовлен из твердого сплава, или другого материала с высокой изгибной жесткостью. Зажим концевой фрезы осуществляется предпочтительно в суживающемся зажимном патроне.

Чтобы достигнуть плавного и равномерного резания, на концевой фрезе предусмотрены по меньшей мере три торцевых резца из припаянных или закрепленных другим способом режущих пластин из CBN (кубически-кристаллического нитрида бора), или также режущие пластины из другого подходящего режущего материала.

Режущие пластины соответственно имеют скос, так что высота режущих кромок над нормальной плоскостью уменьшается по направлению от наружного периметра концевой фрезы к ее оси на небольшую величину. Посредством такого скоса может достигаться благоприятная для коленчатых валов выпуклая (бочкообразная) форма поверхностей подшипников. Наклонная заточка торцевых резцов инструмента может составлять при этом примерно от 0,04 до 0,1 мм. Отношение числа оборотов зажимного патрона, или же зажимных патронов, к числу оборотов инструментального шпинделя предпочтительно находится в диапазоне от 1:400 до 1:2000. Скорости резания предпочтительно имеют порядок величины от 80 до 600 м/мин. Инструмент может при необходимости охлаждаться изнутри.

Поддержка не находящихся соответственно в обработке посадочных мест подшипников посредством люнета (см. выше) осуществляется рациональным образом в трех точках коренного подшипника, из которых одна расположена в направлении Х (напротив инструмента для кругового фрезерования). Чтобы исключить повреждение опоры необходимыми смазочными каналами в коренных и шатунных подшипниках, опорные поверхности люнета выполнены в виде ползунов, которые в области смазочных каналов посадочных мест коренных подшипников имеют соответственно вырез в форме канавки. Дополнительно ползуны могут быть согласованы с контуром поверхности образующей подшипника, в частности, посредством согласованной с диаметром подшипника вогнутой заточки. Это предотвращает проникновение стружки в область опирания вала на соответствующий ползун люнета и предупреждает таким образом повреждение подшипника, используемого для поддержки вала.

Особые преимущества данного изобретения проявляют себя в коленчатых валах, посадочные места подшипников которых закалены.

В дальнейшем изобретение описывается подробнее на примере выполнения.

На чертежах, соответственно без соблюдения масштаба и частично в сильно упрощенном виде показано:

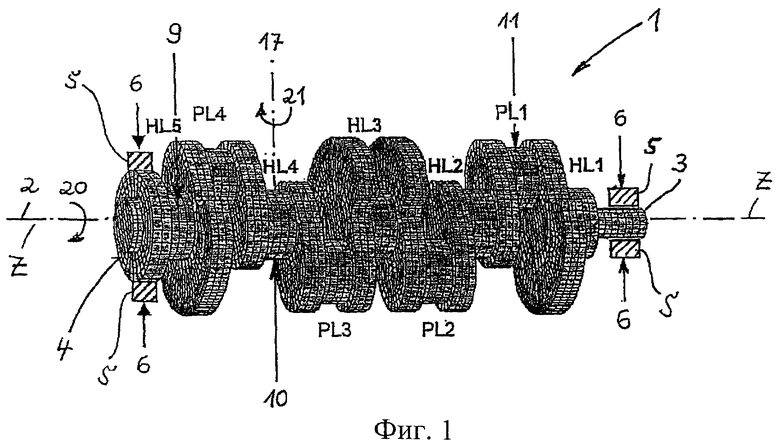

фиг.1 - коленчатый вал четырехцилиндрового двигателя в перспективном изображении,

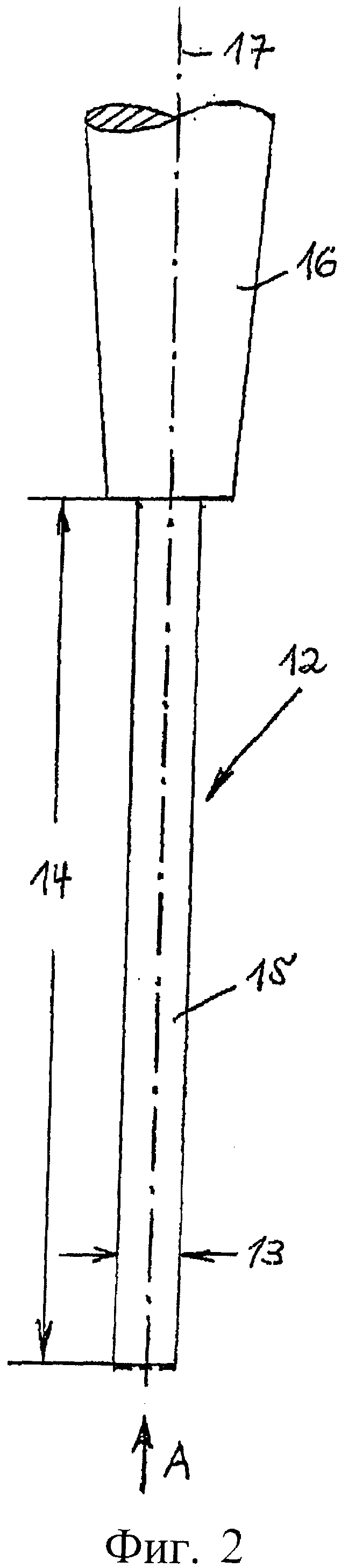

фиг.2 - инструмент для кругового фрезерования на виде сбоку и в уменьшенном масштабе,

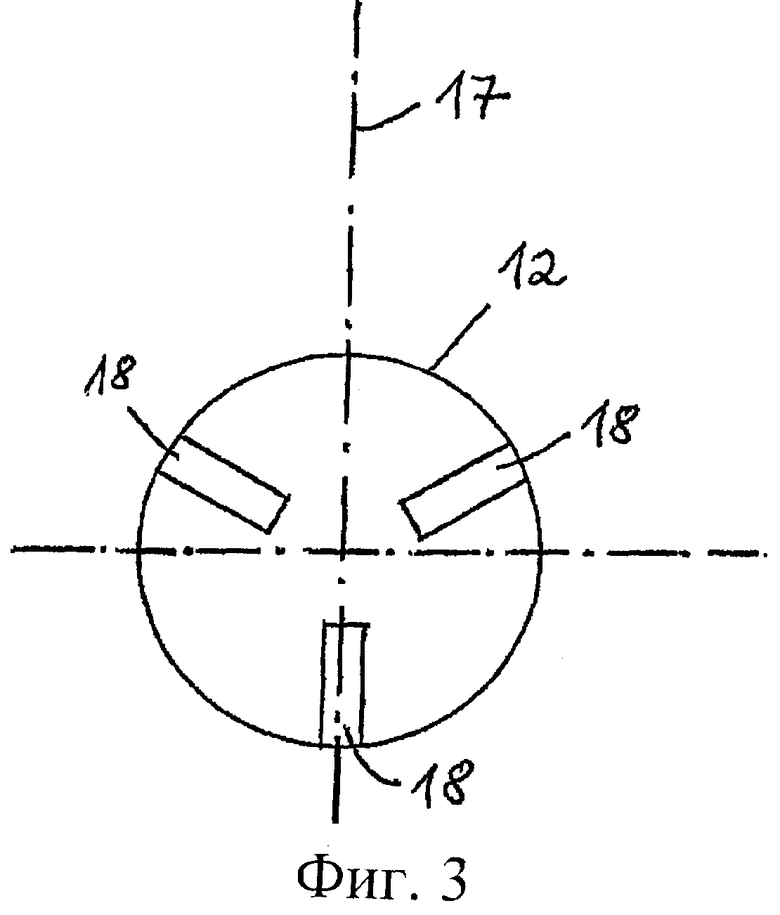

фиг.3 - инструмент для кругового фрезерования согласно фиг.2 в горизонтальной проекции по направлению стрелки А на фиг.2, в увеличенном масштабе,

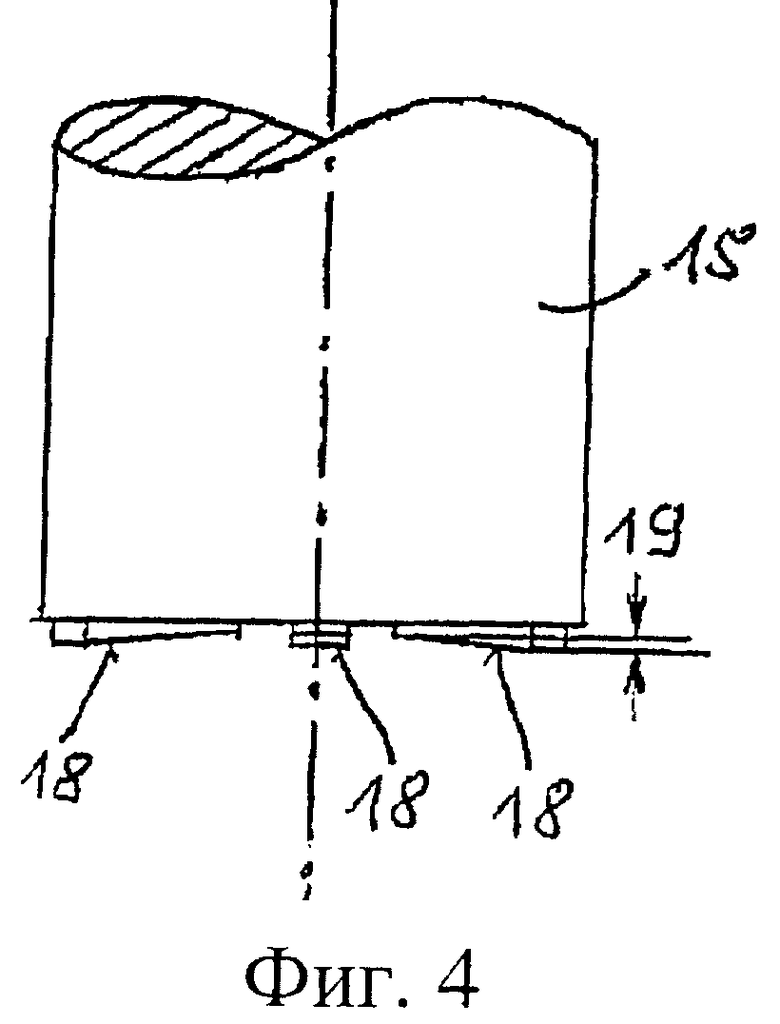

фиг.4 - торцевой конец инструмента для кругового фрезерования на виде сбоку, в увеличенном масштабе,

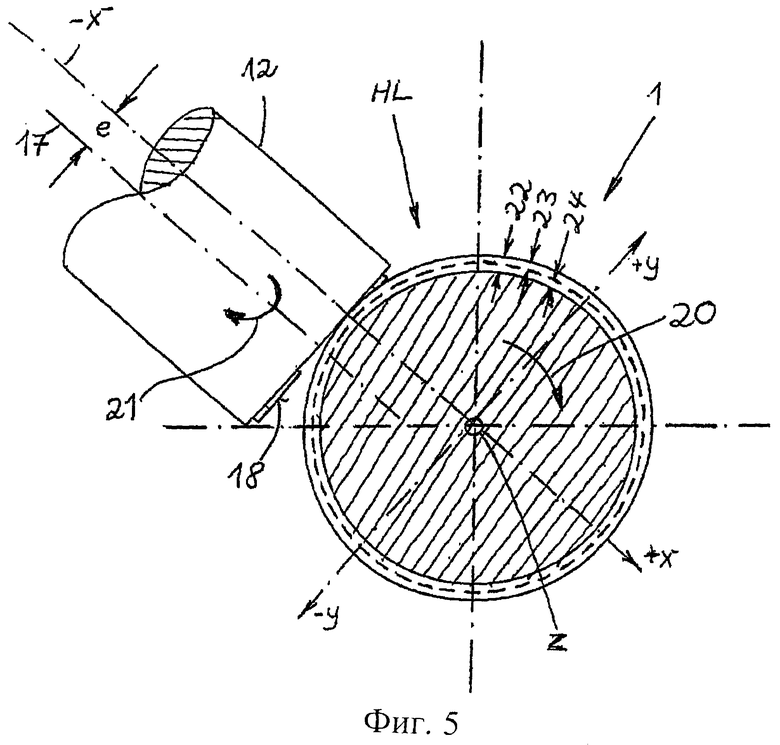

фиг.5 - обработка коренного подшипника в сечении,

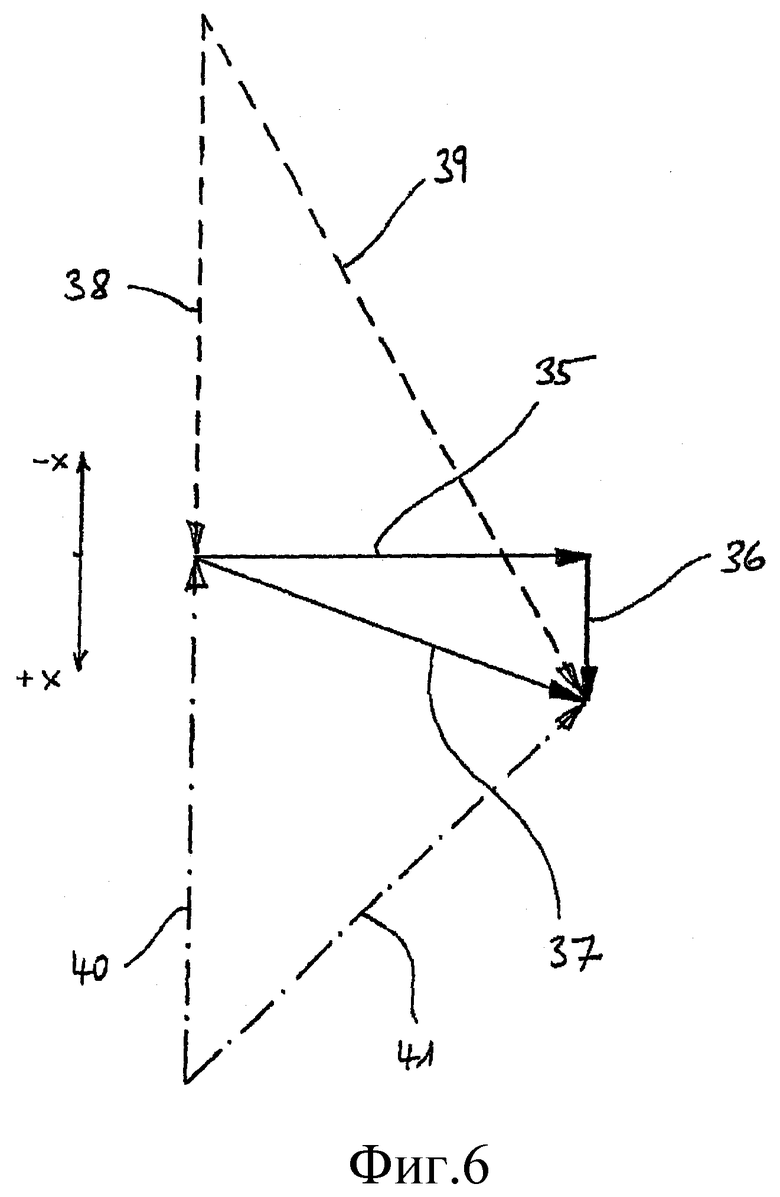

фиг.6 - векторное представление относительной подачи во время различных фаз обработки круговым фрезерованием,

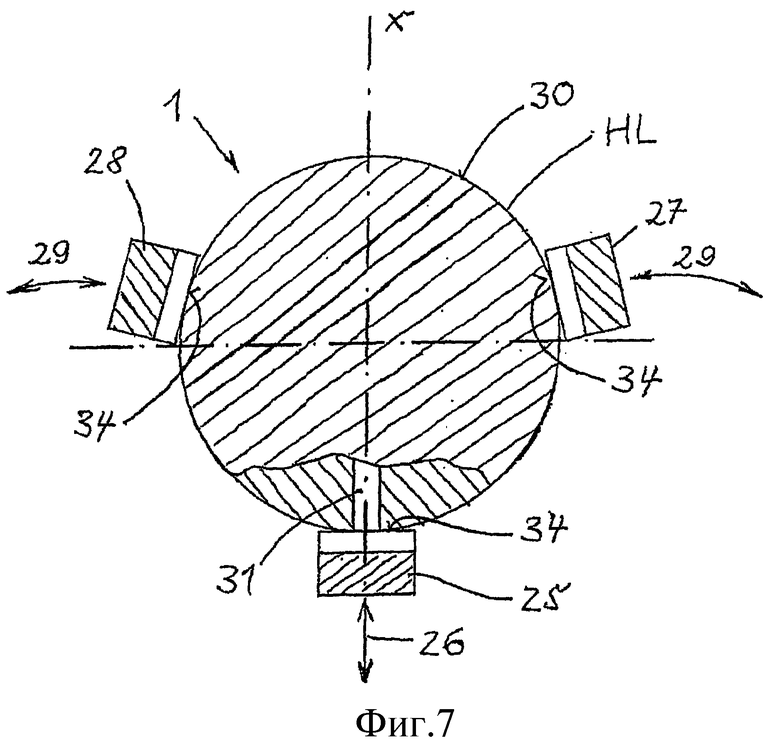

фиг.7 - поддержка коренного подшипника в сечении,

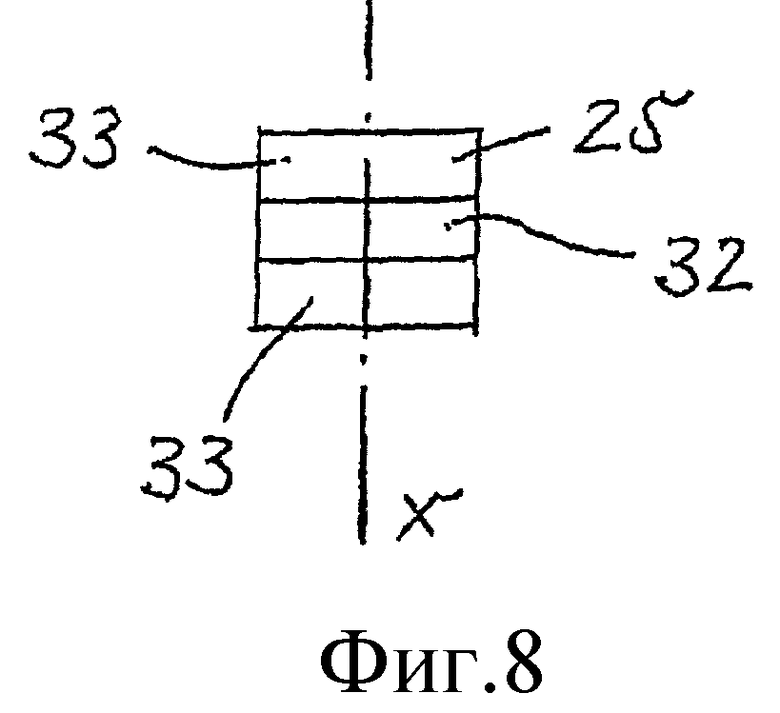

фиг.8 - вид сверху ползуна люнета.

Предварительно сформированный обработкой резанием, закаленный и подвергнутый правке роликами коленчатый вал 1 зажат с возможностью вращения вокруг своей главной оси 2 вращения в металлорежущем станке (не показан), в котором обрабатываются его посадочные места коренных HL и шатунных PL подшипников. Начиная с цапфы 3, коренные подшипники HL обозначены друг за другом от HL 1 до HL 5. Аналогичным является перечисление шатунных подшипников PL, которые на чертеже, начиная от цапфы 3, имеют друг за другом обозначения от PL 1 до PL 4. Противоположным цапфе 3 концом коленчатого вала 1 является фланец 4. В данном примере коленчатый вал 1 зажат на фланце 4 зажимным патроном, у которого показаны два зажимных кулачка 5. Усилия зажатия действуют, в соответствии с направлением стрелок 6, в радиальном направлении на фланец 4.

Ось 2 вращения коленчатого вала 1 является одновременно осью С металлообрабатывающего станка, проходящей в направлении Z. Начиная от фланца 4, друг за другом обрабатываются, согласно стрелке 9, коренные подшипники от HL 5 до HL 1 коленчатого вала 1. Во время обработки в направлении стрелки 9, направлении Х металлорежущего станка, осуществляется поддержка коленчатого вала 1 в направлении стрелки 10, противоположной направлению обработки. Поддержка в направлении стрелки 10 осуществляется посредством одного или двух люнетов (не показаны) металлорежущего станка. При этом обработка HL 5 осуществляется при поддержке на HL 4, обработка HL 4 при поддержке на HL 3, обработка HL 3 при поддержке на HL 4 и/или HL 2, обработка HL 2 при поддержке на HL 3 и обработка HL 1 при поддержке на HL 2. Аналогично выполняется поддержка при обработке шатунных подшипников от PL 1 до PL 4. При обработке PL 1, например в направлении 11 обработки, осуществляется поддержка на HL 1 и/или HL 2. Обработка PL 2 в свою очередь осуществляется при поддержке на HL 2 и/или HL 3, обработка PL 3 - при поддержке на HL 3 и/или HL 4 и, наконец, обработка PL 4 - при поддержке на HL 4 или HL 5. С целью упрощения принято, что направление 11 обработки соответствует направлению 9 обработки и, таким образом, направлению Х металлорежущего станка.

Для обработки посадочных мест подшипников HL и PL предусмотрена концевая фреза 12, которая показана на фиг.2. В данном варианте выполнения диаметр 13 концевой фрезы составляет 24 мм, в то время как ширина посадочных мест коренного HL и шатунного PL подшипников составляет 19 мм. В соответствии с этим во время предварительной обработки коленчатого вала на каждом посадочном месте подшипников по обеим сторонам соответственно выполнена канавка в размере 2,5 мм, в которую может выходить концевая фреза 12 (не показана). Хвостовик 15 концевой фрезы 12 имеет большую длину 14 по отношению к ее диаметру 13. Большая длина 14 хвостовика 15 обеспечивает возможность того, что, например, поверхности шатунных подшипников PL 1 или PL 4 могут обрабатываться по направлениям 9 и 11 даже тогда, когда они находятся, после примерно половины оборота коленчатого вала, в нижнем положении, в котором на фиг.1 показаны оба внутренних шатунных подшипника PL 2 и PL 3. С этой целью хвостовик 15 концевой фрезы 12 имеет высокую изгибную жесткость. Хвостовик 15 вставляется в обычный зажим 16 для инструмента инструментального шпинделя (не показан) металлорежущего станка. Ось 17 вращения концевой фрезы 12 расположена в то же время параллельно направлению Х металлорежущего станка.

Если смотреть по направлению стрелки А (фиг.3), то концевая фреза 12 имеет три режущие пластины 18, которые равномерно распределены по периметру. Режущие пластины 18 состоят из кубически-кристаллического нитрида бора, сокращенно CBN. По направлению к оси 17 вращения режущие пластины 18 имеют соответственно небольшой скос 19.

На фиг.5 показано сечение произвольного коренного подшипника HL коленчатого вала 1. В направлении оси 2 вращения находится ось С металлорежущего станка; совпадающая с осью С ось Z расположена в соответствии с этим перпендикулярно плоскости изображения. Ортогонально к ней проходит ось Х и, в свою очередь, ортогонально к осям Х и Z - ось Y. По отношению к оси Х ось 17 вращения концевой фрезы 12 сдвинута в направлении Y - на смещение е, которое в данном варианте выполнения составляет примерно от 4 до 5 мм. Направление вращения коленчатого вала 1 указано изогнутой стрелкой 20, а направление вращения концевой фрезы 12 - изогнутой стрелкой 21.

Для многоступенчатой обработки круговым фрезерованием коренного подшипника HL предусмотрен припуск 22 (например, 0,35 мм). Во время чернового прохода, при котором коленчатый вал 1 совершает примерно один полный оборот в направлении 20, с коренного подшипника HL снимается наружный слой 23 с заданной толщиной (черновой припуск, например, 0,25 мм). Непосредственно за этим, т.е. без перезакрепления коленчатого вала 1, после обмеров подшипника HL после чернового прохода осуществляется чистовой проход посредством снятия внутреннего слоя 24 (чистовой припуск, например, 0,1 мм), при этом коленчатый вал 1 снова вращается в направлении 20 вращения, а концевая фреза - в направлении 21 вращения. Реверсирование направлений 20 и 21 вращения для чистового прохода не предусмотрено, однако вполне возможно. Во время чистового прохода коленчатый вал 1 совершает несколько больше, чем один полный оборот. Вместе с областью угла поворота для врезания концевой фрезы 12 в начале чистового прохода кругового фрезерования концевая фреза 12 находится здесь в контакте примерно в угловом диапазоне в размере 420°.

На фиг.5 при помощи векторного представления показана относительная подача при врезании (штриховая линия) концевой фрезы 12 в материал, т.е. при начале резания; при круговом обороте (сплошная линия) и при выходе (штрихпунктирная линия) концевой фрезы. Вследствие геометрических соотношений (эксцентриситет е, диаметр подшипника, диаметр концевой фрезы, геометрия резца и т.д.) при круговом обороте имеет место не только тангенциальная относительная подача; напротив, к тангенциальной компоненте 35 добавляется радиальная компонента 36, показанная преувеличенной, вследствие чего во время кругового оборота получается относительная подача 37, показанная в виде вектора. Во время начала резания добавляется движение поперечной подачи 38 концевой фрезы 12 вдоль ее продольной оси (в направлении X). Результирующая вследствие сложения с вектором 37 относительная подача во время начала резания показана соответствующим вектором 39 начала резания, или же врезания. Во время выхода концевой фрезы 12 после полного кругового оборота коленчатого вала 1 к относительной подаче 37 добавляется движение поперечной подачи 40 концевой фрезы 12, осуществляющееся в направлении X. Результирующая вследствие сложения с вектором 37 относительная подача во время выхода концевой фрезы 12 показана соответствующим вектором 41 выхода. Соответствующая величина движений 38 и 40 поперечной подачи сначала определяется экспериментально, при этом должно учитываться, проходит ли направление 20 вращения коленчатого вала 1 в направлении смещения е оси 17 фрезы по отношению к оси 2 вала, или противоположно ему. В качестве отправной точки для определения порядка величины скорости поперечной подачи в зависимости от прочих параметров обработки, а также геометрических соотношений, может служить то, что начало резания проходит предпочтительно в угловом диапазоне поворота коленчатого вала от 3° до 15°.

Как уже упомянуто, коленчатый вал 1 при многоступенчатой обработке круговым фрезерованием коренного подшипника HL поддерживается одним или двумя люнетами (не показаны) металлорежущего станка. Поддержка осуществляется в основном в направлении X, которое на фиг.6 показано в вертикальном направлении. Для поддержки служит ползун 25, который является подвижным в обоих направлениях 26 вдоль оси X. Наряду с поддержкой в направлении Х посредством ползуна 25 дополнительно осуществляется еще одна поддержка посредством двух дополнительных ползунов 27 и 28, которые могут соответственно перемещаться в радиальных направлениях 29 на посадочное место коренного подшипника HL и от него. Механизм (не показан) люнета координирует три движения 26 и 29 таким способом, что ползуны 27 и 28 перемещаются к коренному подшипнику HL, в то время как ползун 25 перемещается в направлении двойной стрелки 26 вверх. В обратном порядке ползуны 27 и 28 перемещаются в направлении двойной стрелки 29 от коренного подшипника HL, в то время как ползун 25 перемещается в направлении двойной стрелки 26 вниз. Координацию движений 26 и 29 обеспечивает известный сам по себе механизм, который не требует здесь дальнейших описаний.

Посадочное место 30 коренного подшипника HL прерывается однако смазочным каналом 31. Краем этого смазочного канала 31 могут вызываться повреждения, которые возникают при вращении коленчатого вала 1, в то время когда коренной подшипник HL поддерживается ползунами 25, 27 и 28. Для избежания таких повреждений ползуны 25, 27 и 28 снабжены соответственно канавкой 32. Канавка 32 осуществляет то, что поддерживающая часть 33 на всей опорной поверхности ползунов 25, 27 и 28 меньше, чем их соответствующая поверхность 34 поперечного сечения, которая во время поддерживания обращена к коренному подшипнику HL. На чертеже не показано возможное согласование ползунов с образующей изготавливаемого посадочного места подшипника при помощи вогнутой заточки (см. выше).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2015 |

|

RU2680790C2 |

| ФРЕЗЕРНО-РАСТОЧНЫЙ ИНСТРУМЕНТ | 1994 |

|

RU2108208C1 |

| Способ обработки турбинных лопаток | 1983 |

|

SU1093433A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ НАРУЖНОГО КРУГЛОГО ШЛИФОВАНИЯ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ КОЛЕНЧАТОГО ВАЛА И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2553165C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Способ изготовления маложестких лопаток роторов при одноопорном закреплении на станках с ЧПУ | 2018 |

|

RU2688987C1 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОРЕННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2002 |

|

RU2303510C2 |

Способ включает черновой проход кругового фрезерования и чистовой проход кругового фрезерования в течение в основном одного полного оборота вала без продольной подачи и без тангенциальной подачи фрезы, а поперечная подача фрезы во время врезания в начале чернового прохода кругового фрезерования и в начале чистового прохода кругового фрезерования имеет по отношению к оси фрезы только одну осевую компоненту. Металлорежущий станок для проведения способа содержит главный шпиндель и контршпиндель, зажимной патрон для вала, по меньшей мере один выполненный с возможностью вращения вокруг оси А, проходящей параллельно направлению X, инструментальный шпиндель, который выполнен с возможностью передвижения и позиционирования в направлениях X, Y и Z, причем по оси Y - для установки эксцентриситета инструмента на величину е по отношению к главной оси вращения вала, по меньшей мере один выполненный с возможностью передвижения вдоль направления Z или неподвижный люнет, содержащий по меньшей мере одну опору для вала на одном из его подшипников, контршпиндель содержит упорный центр и второй зажимной патрон, по меньшей мере одно выполненное с возможностью позиционирования измерительное устройство для регистрации геометрических фактических параметров обрабатываемых поверхностей. Технический результат: повышение качества обработки. 2 н. и 13 з.п. ф-лы, 8 ил.

1. Способ обработки посадочных мест подшипников валов, при котором посадочные места подшипников после первичного формообразования вала путем ковки или литья подвергают следующим операциям обработки: предварительному формообразованию путем обработки резанием при помощи определенного резца, закалке, правке роликами, черновому проходу кругового фрезерования и чистовому проходу кругового фрезерования, при этом черновой проход и чистовой проход кругового фрезерования осуществляют соответственно в течение в основном одного полного оборота вала без продольной подачи и без тангенциальной подачи фрезы, а поперечная подача фрезы во время врезания в начале чернового прохода кругового фрезерования и в начале чистового прохода кругового фрезерования имеет по отношению к оси фрезы только одну осевую компоненту.

2. Способ по п.1, в котором за чистовым проходом кругового фрезерования осуществляют финишную обработку при помощи неопределенной режущей кромки.

3. Способ по п.1 или 2, в котором начало резания проходит во время врезания фрезы на угле поворота вала от 3 до 15°, предпочтительно примерно 5°, а круговое фрезерование осуществляют со смещением оси фрезы по отношению к оси посадочного места подшипника в размере от 0,15-кратного до 0,2-кратного значения диаметра фрезы.

4. Способ по п.1, в котором во время предварительного формообразования по обеим сторонам изготавливаемого посадочного места подшипника соответственно выполняют канавку.

5. Способ по п.1, в котором осуществляют обработку коленчатого вала, который для кругового фрезерования зажимают на стороне своего фланца в первом зажимном патроне, а на стороне своей цапфы - во втором зажимном патроне, причем диаметр фрезы составляет от 1,15-кратного до 1,35-кратного значения ширины обрабатываемого посадочного места подшипника.

6. Способ по п.1, в котором осуществляют обработку коленчатого вала, посадочные места коренных подшипников обрабатывают при помощи одного инструмента для кругового фрезерования, друг за другом обрабатывают каждое отдельное посадочное место коренного подшипника, при этом коленчатый вал одновременно поддерживают в радиальном направлении люнетом на соответствующем соседнем коренном подшипнике, а при обработке посадочных мест шатунных подшипников при помощи одного инструмента для кругового фрезерования друг за другом обрабатывают каждое отдельное посадочное место шатунного подшипника, при этом коленчатый вал одновременно поддерживают в радиальном направлении люнетом на соответствующем соседнем коренном подшипнике.

7. Способ по п.1, в котором осуществляют обработку коленчатого вала, при этом чистовой проход кругового фрезерования включает угол поворота коленчатого вала более чем на 360°, а начало резания металла при черновом проходе кругового фрезерования и/или при чистовом проходе кругового фрезерования осуществляют в области смазочного канала.

8. Способ по п.1, в котором осуществляют обработку коленчатого вала, при этом после чернового прохода производят измерение диаметра коренного и шатунного подшипников, а после этого посредством числового управления металлорежущего станка производят поперечную подачу для чистового прохода.

9. Металлорежущий станок для обработки посадочных мест подшипников валов, содержащий главный шпиндель и контршпиндель с осью вращения (ось С), которые выполнены с возможностью передвижения и фиксации в направлении Z, в соответствии с главной осью (2) вращения обрабатываемого вала, выполненный с возможностью привода с вращением вокруг оси С зажимной патрон для вала, по меньшей мере один выполненный с возможностью вращения вокруг оси А, проходящей параллельно направлению X, инструментальный шпиндель, который выполнен с возможностью передвижения и позиционирования в направлениях X, Y и Z, причем по оси Y - для установки эксцентриситета инструмента на величину е по отношению к главной оси (2) вращения вала, по меньшей мере один выполненный с возможностью передвижения вдоль направления Z или неподвижный люнет, содержащий по меньшей мере одну опору для вала на одном из его подшипников, контршпиндель с упорным центром, содержащий второй зажимной патрон, по меньшей мере одно выполненное с возможностью позиционирования измерительное устройство для регистрации геометрических фактических параметров обрабатываемых поверхностей.

10. Металлорежущий станок по п.9, в котором инструментальный шпиндель предусмотрен для зажима концевой фрезы (12), хвостовик (15) которой имеет отношение длины к ее диаметру (13), составляющее от 10:1,5 до 10:3.

11. Металлорежущий станок по п.10, в котором концевая фреза (12) имеет три торцевых резца из припаянных режущих пластин (18) из кубического кристаллического нитрида бора.

12. Металлорежущий станок по п.11, в котором режущие пластины (18) из кубического кристаллического нитрида бора имеют соответственно скос (19), который снижается по направлению от наружного периметра концевой фрезы (12) к ее продольной оси (17) на небольшую величину (19).

13. Металлорежущий станок по п.9, в котором отношение числа оборотов зажимного патрона, или патронов, к числу оборотов инструментального шпинделя составляет от 1:400 до 1:2000.

14. Металлорежущий станок по п.9, в котором поддержка люнетами осуществляется в трех точках коренного подшипника (HL 1-5) коленчатого вала (1), из которых одна расположена в направлении X.

15. Металлорежущий станок по п.14, в котором поддержка коленчатого вала (1) при помощи люнетов выполнена в виде ползунов (25, 27, 28), которые в области смазочного канала (31) посадочного места (30) коренного подшипника имеют соответственно выемку (32).

| DE 19749939 A1, 20.05.1999 | |||

| Фрезерный станок для обработки коленчатых валов | 1972 |

|

SU516476A1 |

| Станок для фрезерования коленчатыхВАлОВ | 1979 |

|

SU823014A1 |

| СПОСОБ ОБРАБОТКИ ВИНТОВ ГЕРОТОРНЫХ ВИНТОВЫХ НАСОСОВ | 2001 |

|

RU2209129C1 |

Авторы

Даты

2010-04-27—Публикация

2005-11-25—Подача