1

Изобретение относится к области обработки давлением и может быть использовано как оборудование для чистовой штамповки.

Известен пресс-автомат с нижним приводом для штамповки листового материала, содержаш,ий относительно подвижные в противоположных направлениях ползун с кривошипношатунным приводным механизмом и раму, кинематически связанную с механизмом через смонтированное на кривошипном валу звено

1.

Недостаток известного пресс-автомата заключается в том, что при выполнении чистовой вырезки, звено, смонтированное на кривошипном валу пресса и входяш,ее в кинематическую связь рамы с приводом, подвержено интенсивному износу вследствие больших удельных нагрузок.

С целью повышения долговечности привода пресса при выполнении чистовой вырезки звено выполнено в виде дополнительного кривошипа, установленного на валу, имеюш,его ось, смеш,енную относительно оси кривошипа механизма иривода ползуна на 180°, и несуш,его шатун, связанный с рамой. Кроме того, пресс снабжен вторым дополнительным кривошипом, несущим второй связанный с рамой дополнительный шатун, установленным на валу и имеющим ось, смещенную относительно оси другого кривошипа, связываюп1его раму с механизмом иривода ползуна, в сторону, противоположную направлению вращения вала.

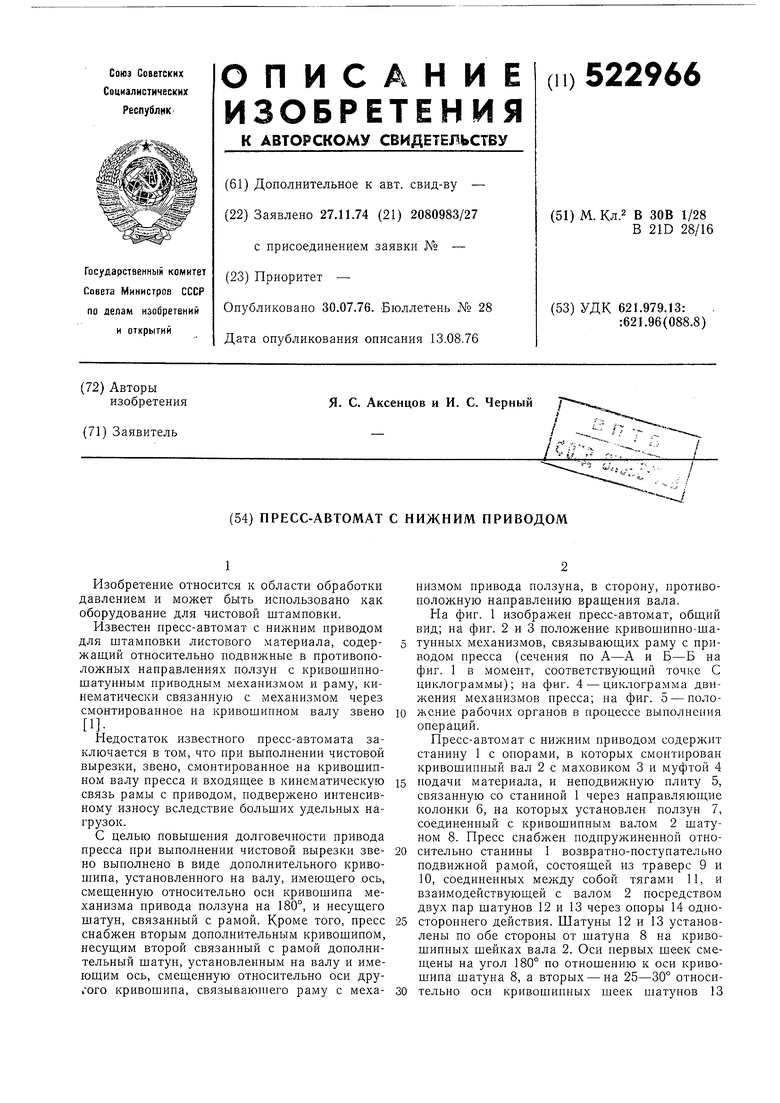

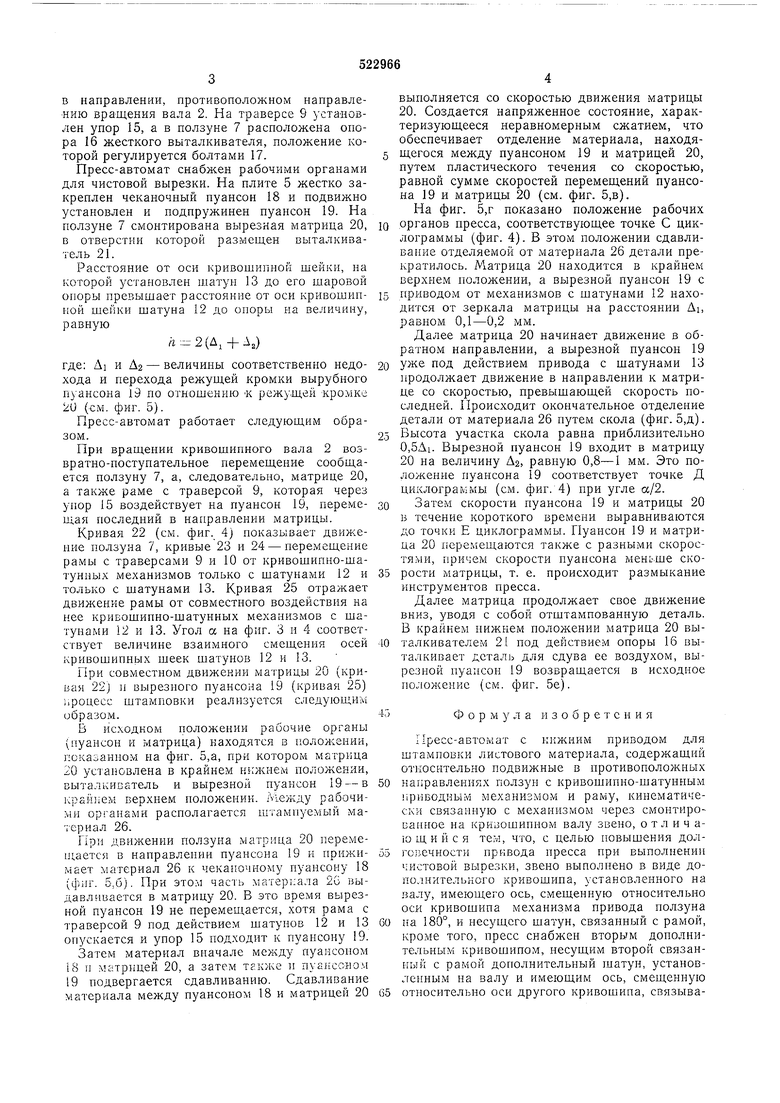

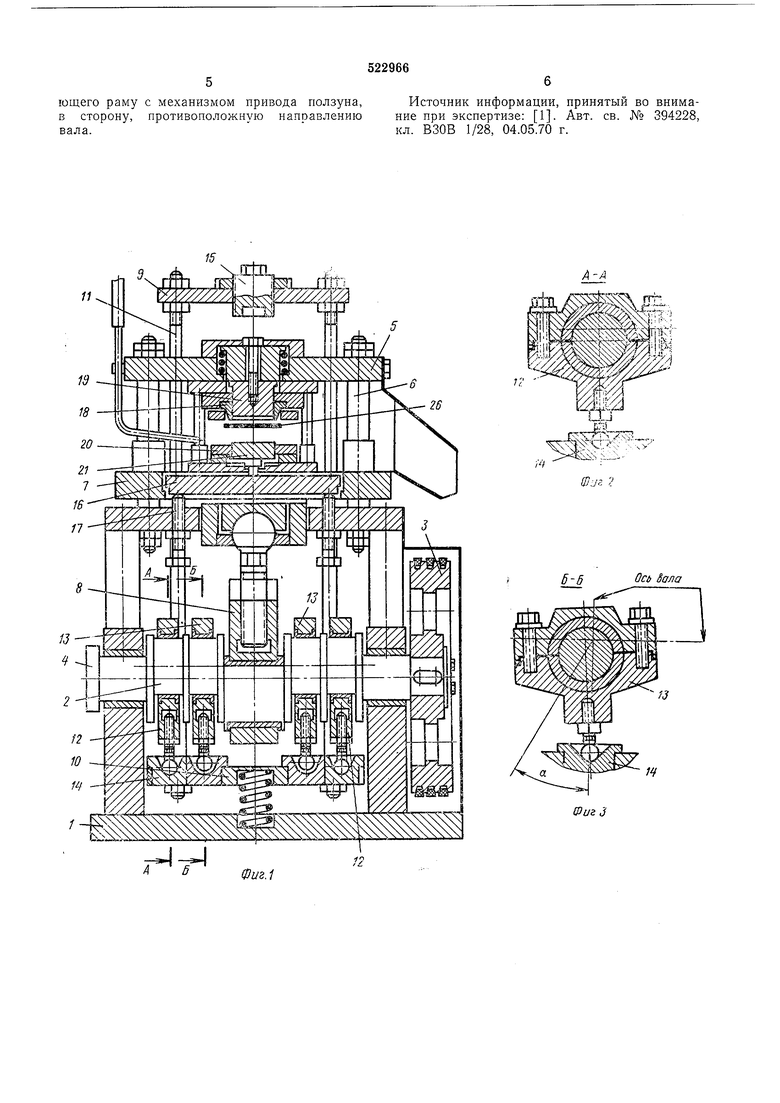

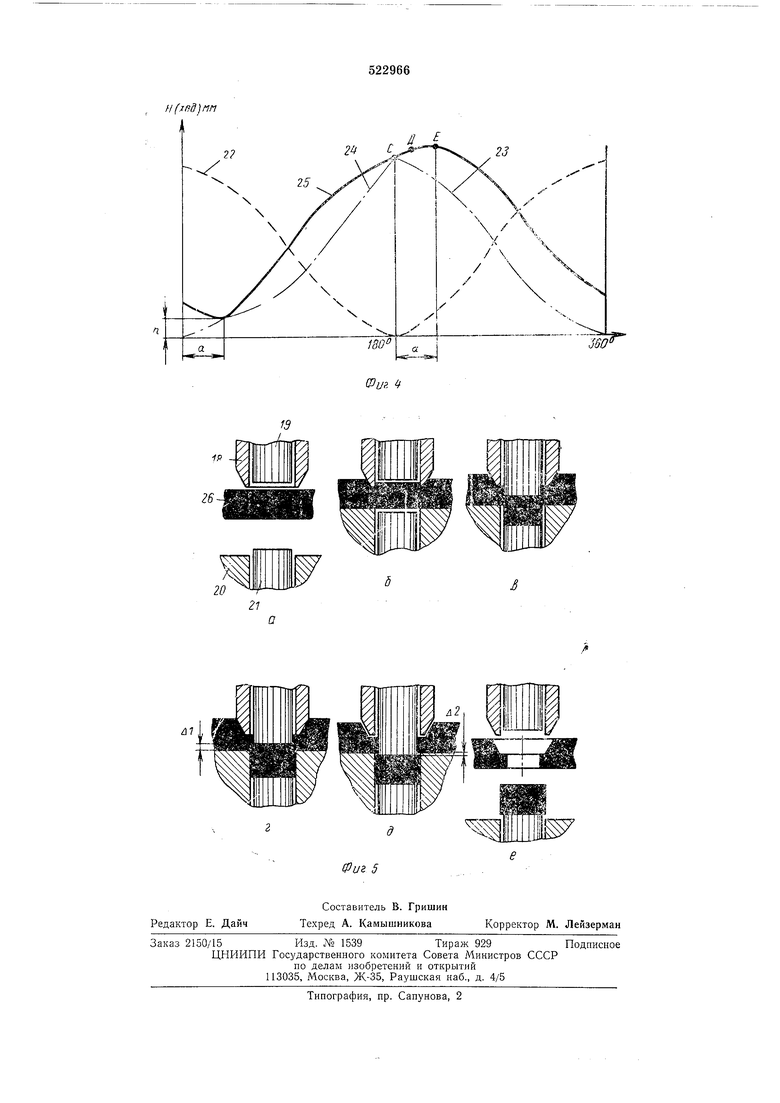

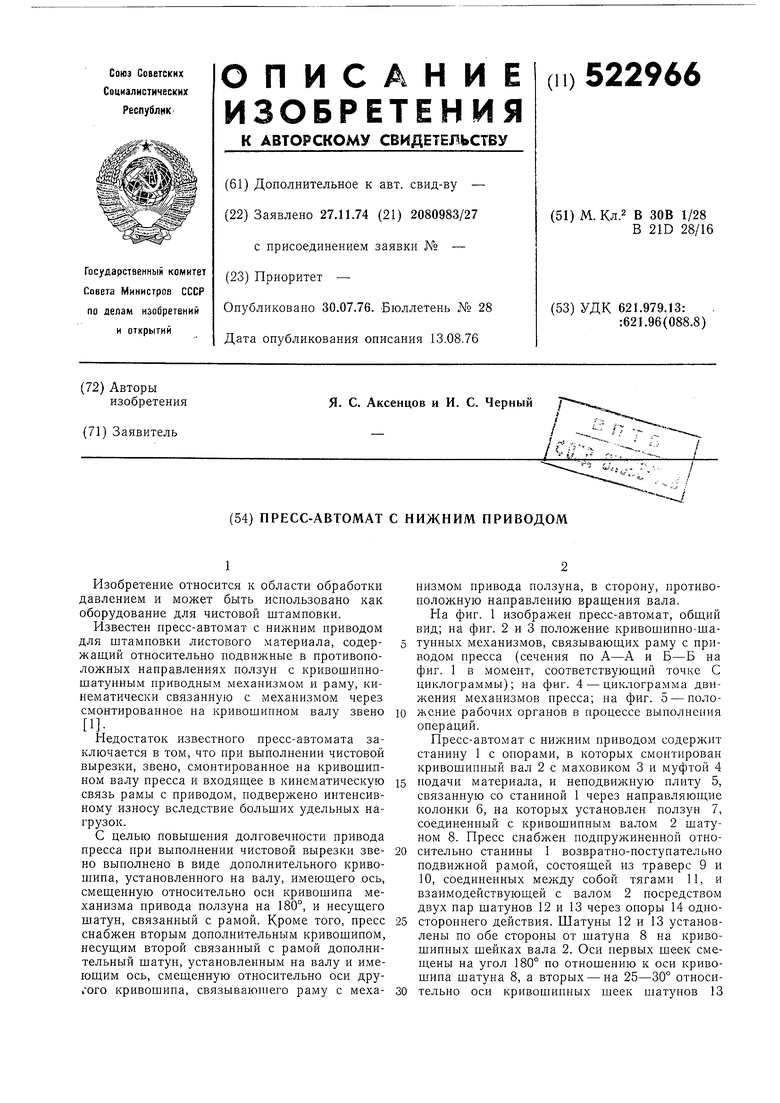

На фиг. 1 изображен пресс-автомат, общий вид; на фиг. 2 и 3 положение кривощипно-шатуниых механизмов, связывающих раму с приводом пресса (сечения по А-А и Б-Б на фиг. 1 в момент, соответствующий точке С циклограммы); на фиг. 4 - циклогра.мма движения механизмов пресса; на фиг. 5 - положение рабочих органов в процессе выполнения операций.

Пресс-автомат с нижним приводом содержит станину 1 с опорами, в которых смонтирован кривошипный вал 2 с маховиком 3 и муфтой 4

подачи материала, и неподвижиую плиту 5, связанную со станиной 1 через направляющие колонки 6, на которых установлен ползун 7, соединенный с кривошипным валом 2 шатуном 8. Пресс снабжен подпружиненной относительно станины I возвратно-поступательно подвижной рамой, состоящей из траверс 9 и 10, соединенных между собой тягами 11, и взаимодействующей с валом 2 посредством двух пар шатунов 12 и 13 через опоры 14 одностороннего действия. Шатуны 12 и 13 установлены по обе стороны от шатуна 8 на кривошипных шейках вала 2. Оси первых щеек смещены на угол 180° по отношению к оси кривошипа шатуна 8, а вторых - на 25-30° относительно оси кривошипных шеек шатунов 13

в направлении, противоположном направлению вращения вала 2. На траверсе 9 установлен упор 15, а в ползуне 7 расположена опора 16 жесткого выталкивателя, положение которой регулируется болтами 17.

Пресс-автомат снабжен рабочими органами для чистовой вырезки. На плите 5 жестко закреплен чеканочный пуансон 18 и подвижно установлен и подпружинен пуансон 19. На ползуне 7 смонтирована вырезная матрица 20, в отверстии которой размещен выталкиватель 21.

Расстояние от оси кривошипной шейки, иа которой установлен шатун 13 до его шаровой опоры превышает расстояние от оси кривошипной шейки шатуна 12 до опоры на величину, равную

(Д, + Л,)

где: А и Дз - величины соответственно недохода и перехода режущей кромки вырубного пуансона 19 по отношению « режущей кромке 2U (см. фиг. 5).

Пресс-автомат работает следующим образом.

При вращении кривошипного вала 2 возвратно-поступательное перемещение сообщается ползуну 7, а, следовательно, матрице 20, а также раме с траверсой 9, которая через упор 15 воздействует на пуансон 19, перемещая последний в направлении матрицы.

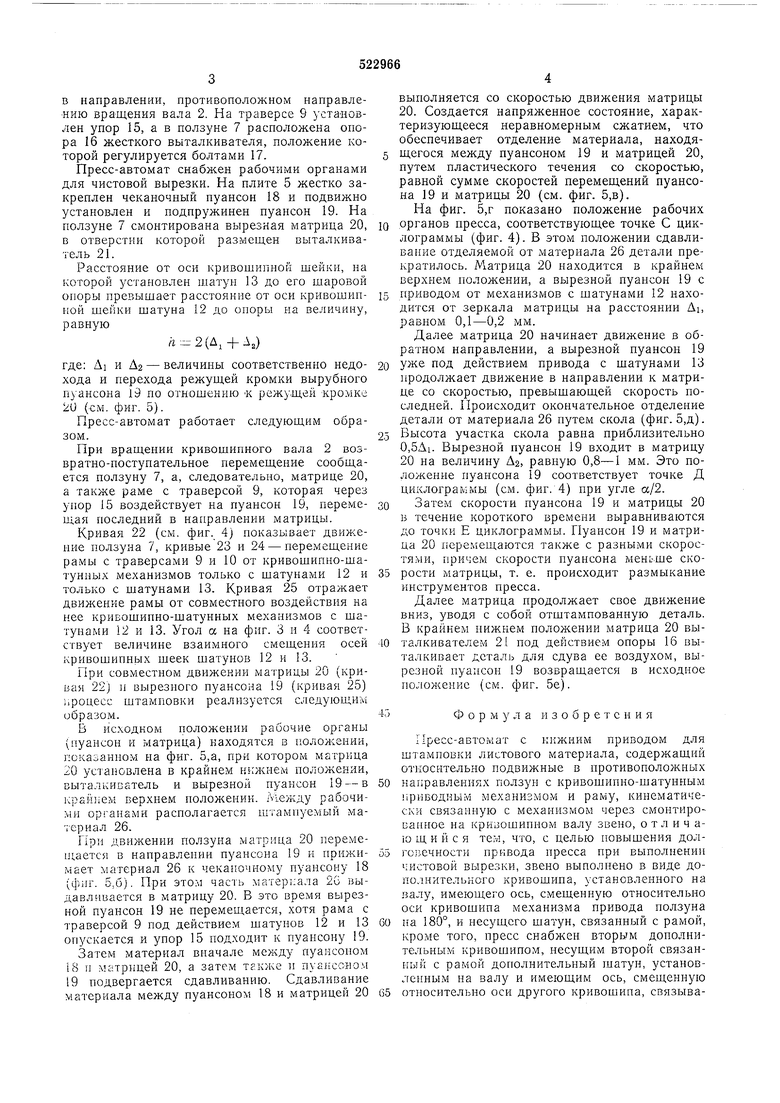

Кривая 22 (см. фнг. 4) показывает движение ползуна 7, кривые 23 и 24 - перемещение рамы с траверсами 9 н 10 от кривошипно-шатунных механизмов только с шатунами 12 и только с шатунами 13. Кривая 25 отражает движение рамы от совместного воздействия на нее криБОшипно-шатунных механизмов с шатунами 12 и 13. Угол а на фиг. 3 и 4 соответствует величине взаимного смещения осей кривошипнь1х шеек шатунов 12 и 13.

При совместном движении матрицы 20 (кривая 22) и вырезного пуансона 19 (кривая 25) процесс штамиовки реализуется следующим образом.

Б исходном положении рабочие органы (пуансон и матрица) находятся в положении, показанном на фиг. 5,а, при котором матрица 20 установлена в крайнем нижнем положении, выталкиватель и вырезной пуансон 19 - в 1-;райнем верхнем положении. Между рабочими органами располагается штампуемый материал 26.

При движении ползуна матрица 20 перемещается в направлении пуансона 19 и прижимает материал 26 к чеканочному пуансону 18 (фнг. 5,6}. При этом часть материала 26 выдавливается в матрицу 20. В это время вырезной пуансон 19 не перемещается, хотя рама с траверсой 9 под действием шатунов 12 и 13 опускается и упор 15 подходит к пуансону 19.

Затем материал вначале между пуансоном

18п матрицей 20, а затем тгкже и пуансоном

19подвергается сдавливанию. Сдавливание материала между пуансоном 18 и матрицей 20

выполняется со скоростью движения матрицы 20. Создается напряженное состояние, характеризующееся неравномерным сжатием, что обеспечивает отделение материала, находящегося между пуансоном 19 и матрицей 20, путем пластического течения со скоростью, равной сумме скоростей перемещений пуансона 19 и матрицы 20 (см. фиг. 5,в).

На фиг. 5,г показано положение рабочих органов пресса, соответствующее точке С циклограммы (фиг. 4). В этом положении сдавливание отделяемой от материала 26 детали прекратилось. Матрица 20 находится в крайнем верхнем положении, а вырезной иуансон 19 с приводом от механизмов с шатунами 12 находится от зеркала матрицы на расстоянии Дь равном 0,1-0,2 мм.

Далее матрица 20 начинает движение в обратном направлении, а вырезной пуансон 19 уже под действием привода с шатунами 13 продолжает движение в направлении к матрице со скоростью, превышающей скорость последней. Происходит окончательное отделение детали от материала 26 путем скола (фиг. 5,д). Высота участка скола равна приблизительно 0,5Д1. Вырезной пуаисон 19 входит в матрицу 20 на величину Д2, равную 0,8-1 мм. Это положение пуансона 19 соответствует точке Д циклограммы (см. фиг. 4) при угле а/2.

Затем скорости пуансона 19 и матрицы 20 в течение короткого времени выравниваются до точки Е циклограммы. Пуансон 19 и матрица 20 перемещаются также с разными скоростями, причем скорости пуансона меньше скорости матрицы, т. е. происходит размыкание инструментов пресса.

Далее матрица продолжает свое движение вниз, уводя с собой отштампованную деталь. В крайнем нижнем положении матрица 20 выталкивателем 21 под действием опоры 16 выталкивает деталь для сдува ее воздухом, вырезиой пуаисон 19 возвращается в исходное положение (см. фиг. 5е).

Форм у л а и 3 о б р е т е н и я

Пресс-автомат с нижним приводом для штамповки листового материала, содержащий относительно подвижные в противоположных направлениях ползун с кривошипно-шатунным гфиводным механизмом и раму, кинематически связанную с механизмом через смонтированное на кривошипном валу звено, отличающийся тем, что, с целью повышения долго1зечности привода пресса при выполнении чистовой вырезки, звено выполнено в виде дополнительного кривошипа, установленного на валу, имеющего ось, смещенную относительно оси кривощипа механизма привода ползуна на 180°, и несущего шатун, связанный с рамой, кроме того, пресс снабжен вторым дополнительным кривошипом, несущим второй связанный с рамой дополнительный шатун, установленны.м на валу и имеющим ось, смещенную относительно оси другого кривошипа, связыва5ющего раму с механизмом привода иолзуиа, в сторону, противоположную направлению вала. 6 Источник информации, принятый во внимание при экспертизе: 1. Авт. св. № 394228, кл. ВЗОВ 1/28, 04.05.70 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ЧИСТОВОЙ ВЫРЕЗКИ | 1971 |

|

SU306972A1 |

| Пресс-автомат для вырубки деталей | 1980 |

|

SU937082A1 |

| УСТАНОВКА ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2037399C1 |

| ГОРЯЧЕШТАМПОВОЧНЫЙ ПРЕСС ТРОЙНОГО ДЕЙСТВИЯ | 2009 |

|

RU2411102C1 |

| Многопозиционный автомат для холодной объемной штамповки изделий | 1986 |

|

SU1424930A1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| Механический пресс | 1979 |

|

SU863405A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Выталкиватель пресса | 1984 |

|

SU1207800A1 |

| Автомат для сборки коробок | 1990 |

|

SU1735047A1 |

//

Фиг.1

А-А

26

i4

Ось дала

Щ

ФигЗ

Авторы

Даты

1976-07-30—Публикация

1974-11-27—Подача