Изобретение относится к обработке металлов давлением и может быть использовано при автоматизации штамповочного производства в различных о траслях магаинос троения.

Целью изобретения является повышение производительности устройства.

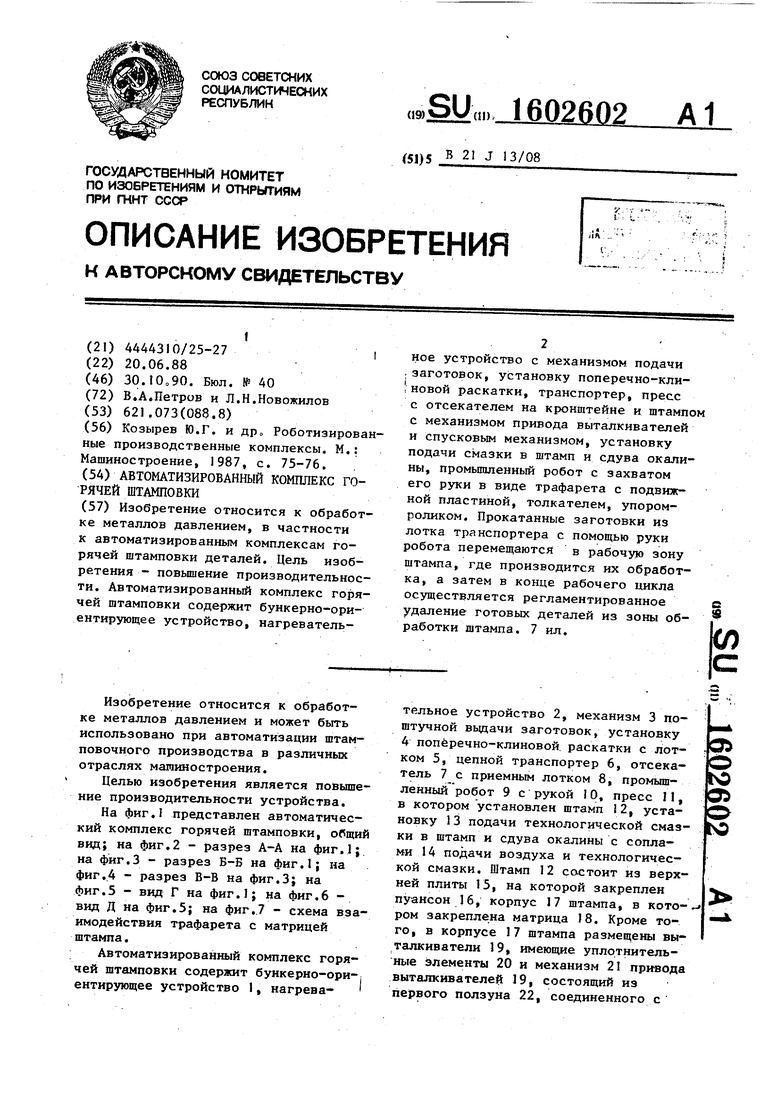

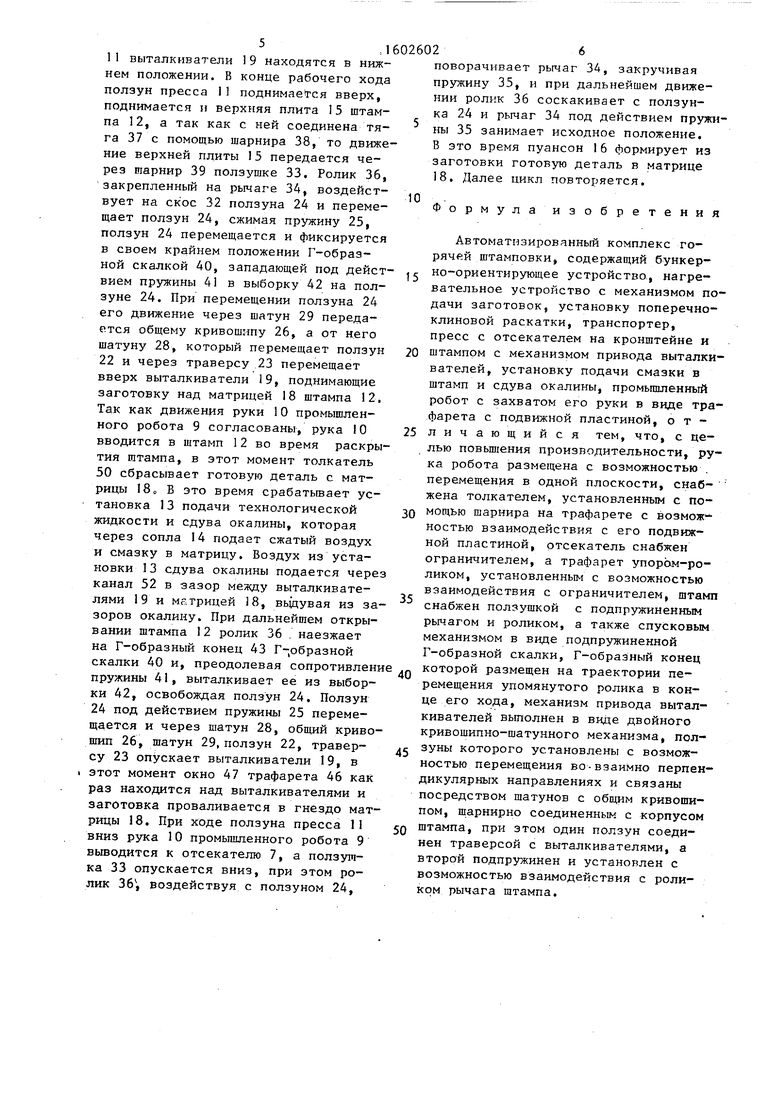

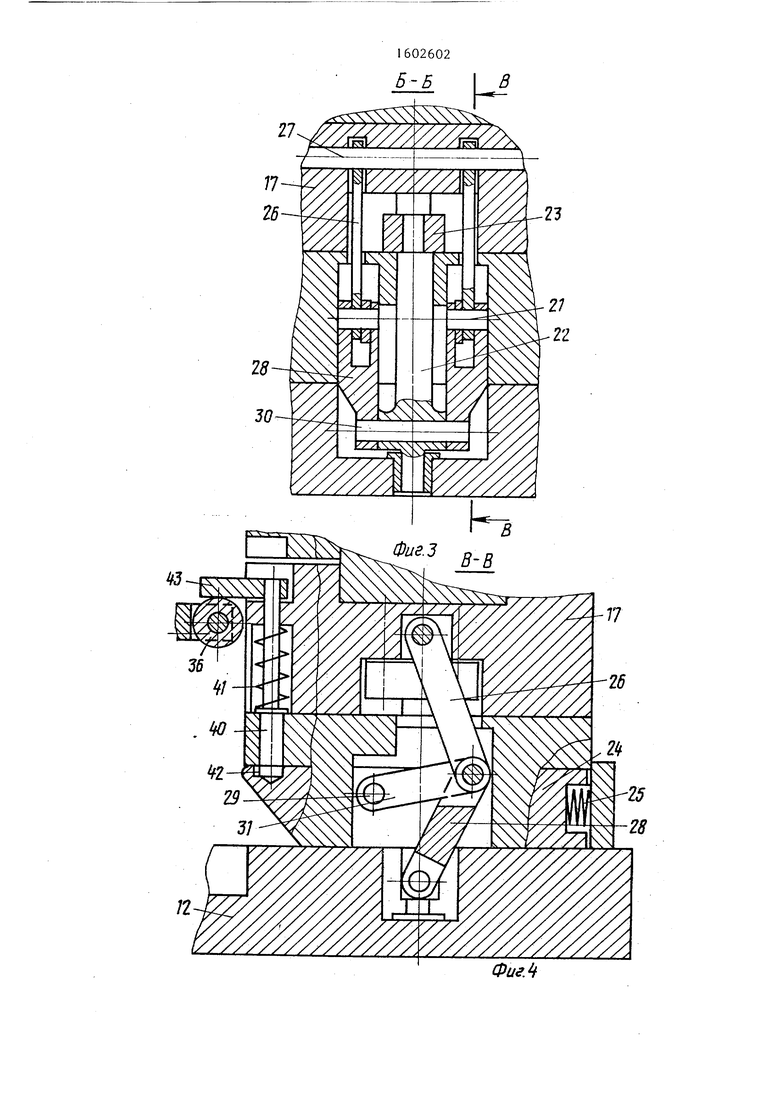

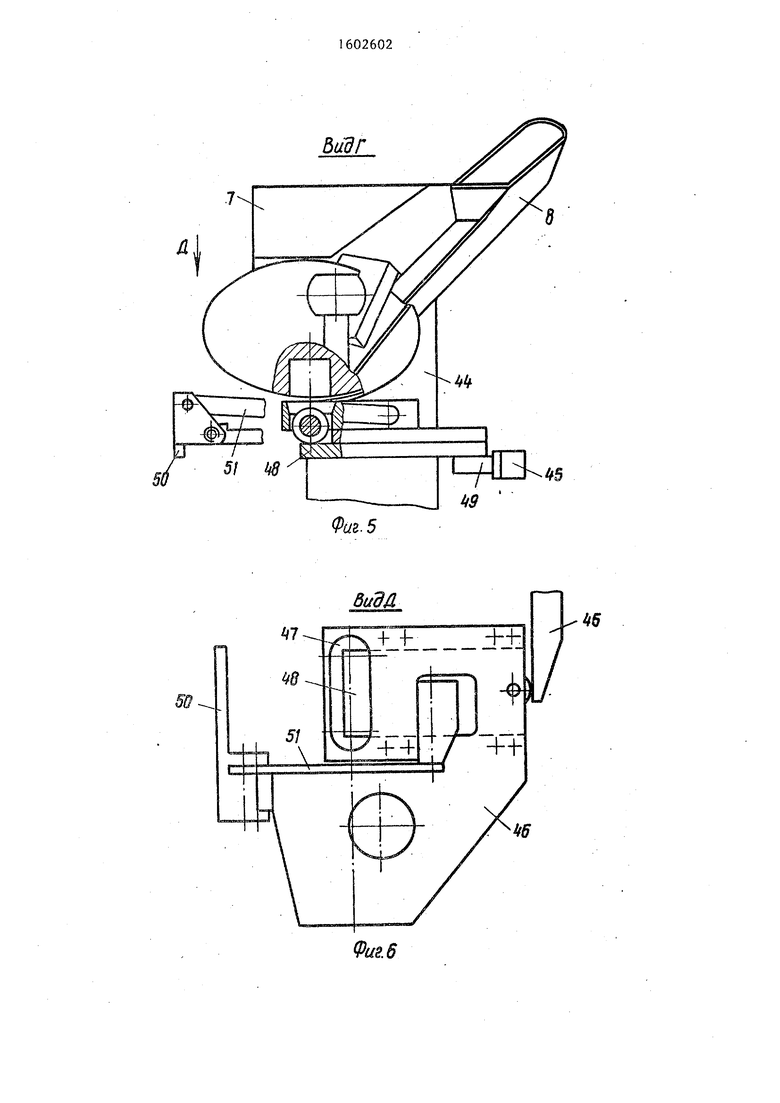

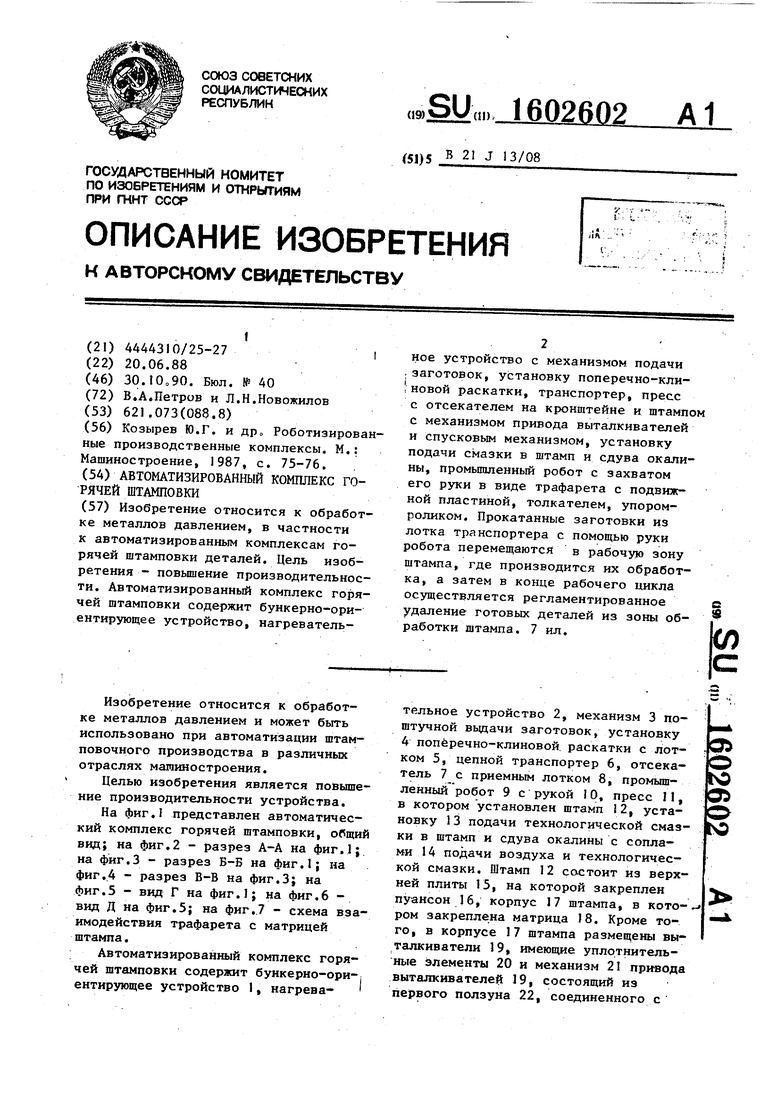

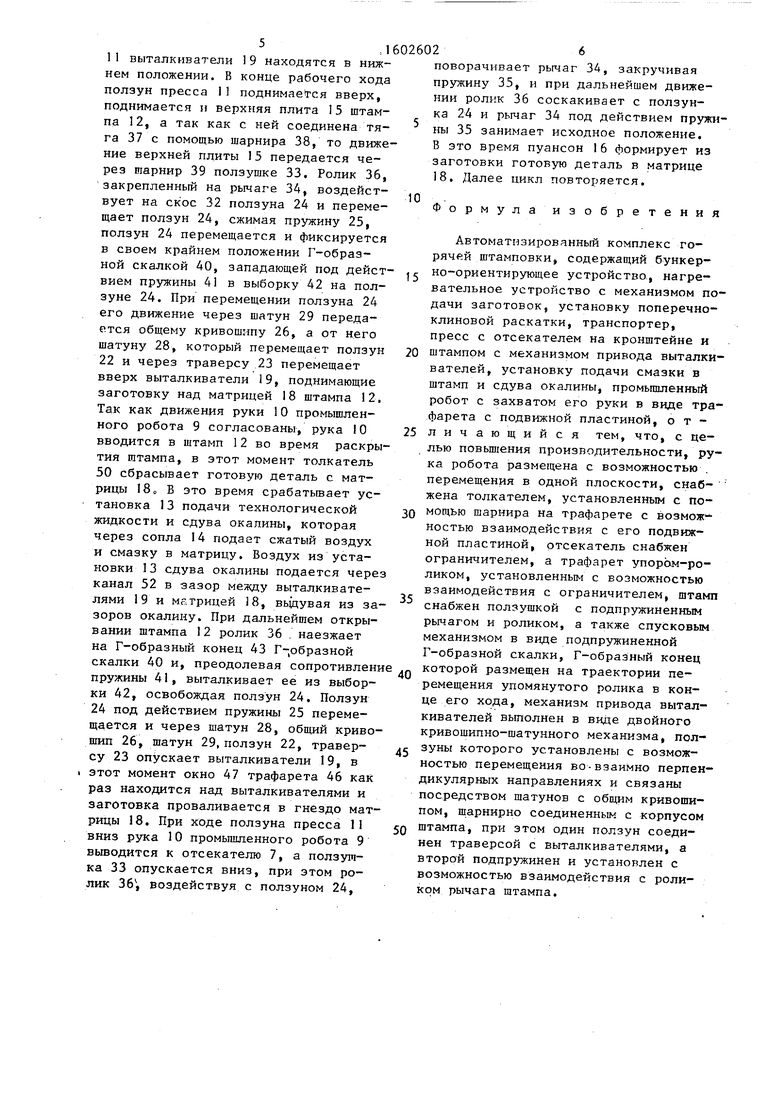

На фиг.1 представлен автоматический комплекс горячей штамповки, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.З; на фиг.5 - вид Г на фиг.1; на фиг.6 - вид Д на фиг.5; на фиг.7 - схема взаимодействия трафарета с матрицей штампа.

Автоматизированный комплекс горячей штамповки содержит бункерно-ори- ентирующее устройство 1, нагрева-

тельное устройство 2, механизм 3 поштучной вьщачи заготовок, установку 4 поперечно-клиновой раскатки с лотком 5, цепной транспортер 6, отсека- тель 7с приемным лотком 8, промышленный робот 9 с рукой 10, пресс П в котором установлен штамп 2, установку 13 подачи технологической смазки в штамп и сдува окалины с соплами 14 подачи воздуха и технологической смазки. Штамп 12 состоит из верхней плиты 15, на которой закреплен пуансон 16, корпус 17 штампа, в кото-, ром закреплена матрица 18. Кроме того, в корпусе 17 штампа размещены выталкиватели 19, имеющие уплотнитель- ные элементы 20 и механизм 2I привода выталкивателей 19, состоящий из первого ползуна 22, соединенного с

а

с

31602602

траверсой 23, и второго ползуна 24, подпружиненного пружиной 25 сжатия. Ползуны 22 и 24 шарнирно соединены с общим кривошипом 26, установленным в корпусе 17 штампа 12 на шарнире 27, посредством шатунов 28 и 29, соединенных с ползунами 22 и 24 посредством шарниров 30 и 31 соответственна. Ка ползуне 24 имеется скос 32, а JQ в корпусе 1 7 штампа 12 ползушка 33, на которой шарнирно закреплен рычаг 34, подпружиненный пружиной 35, на котором закреплен ролик 36. Ползушка 33 соединена с помощью тяги 37, оснащен- 15 ной шарнирами 38 и 39, с верхней плитой 15 штампа 12. Б корпусе 17 штампа 12 установлен спусковой механизм, включающий в себя Г-образную скалку 40 с пружиной 41 и выборку 42, 20 выполненную на ползуне 24. При этом Г-образный конец 43 скалки размещен на траектории движения ролика 36 в конце его хода. Отсекатель 7 с приемным лотком 8 закреплены на кронштей- 25 не 44, на котором закреплен ограничитель 45. Кронштейн 44 прикреплен к подштамповой плите пресса 11. На руке 10 промышленного робота 9 установлен трафарет 46, оснащенный ЗО окном 47. В нюкней части трафарета 46 установлена с возможностью возвратно-поступательного движения пластина 48, перекрывающая в одном из своные и прокатанные заготовки к отсе- кателю 7 по лотку 8. Отсекатель 7 не имеет отдельного привода, а приводится в действие от движения руки 10 промьш1ленного робота 9. В момент когда рука 10 промышленного робота находится под отсекателем 7, тот выдает заготовку, которая попадает в окно 47 трафарета 46, но не проваливается вниз, так как окно 47 перекры то пластиной 48 (фиг.5). Пластина 48 перемещается и перекрьгоает окно 47 при повороте руки 10 промьпиленного робота 9 к отсекателю 7 из-за взаи-, модействия упора-ролика 49 с ограничителем 45, закрепленного на кронштейне 44 отсекателя 7 При перемеще нии пластины 48 ее движение через рычаг 51 передается на толкатель 50, который поворачивается, опускается и становится перпевдикулярно плоскос ти перемещения трафарета 46 при повороте руки 10 промышленного робота 9. При повороте руки 10 промышленного робота 9 в другую сторону, т.е. к штампу, толкатель 50 сбрасьтает готовую деталь с выталкивателей 19 щтампа 12 и при дальнейшем движении трафарета 46 упор-ролик 49 взаимодействует с верхней частью корпуса . 17 штампа 12 и останавливается, ост навливается и пластина 48, перекрывающая окно 47, но трафарет 46 проих крайних положений окно 47. На плас-,, должает перемещаться, так как плас. лп ттлча ЛЯ Of тжзт Г Я НЯ МРПТР- я ПКНП 4

тине 48 закреплен упор-ролик 49, а на трафарете 46 установлен толкатель 50, шарнирно связанный с пластиной 48 через рычаг. 51, Кроме того, в корпусе 17 щтампа 12 выполнен ка- дО нал 52, соединенный с установкой 13 сдува окалины, для подвода воздуха в зазор между телом матрицы 18 и выталкивателями 19.

Автоматизированный комплекс го- 45 рячей штамповки работает следующим образом.

Заготовки ориентируются в бункер- но-ориентирующем устройстве 1 и пода- ются в нагревательное устройство 2, jg где разогреваются до необходт1мой температуры и проталкиваются через нагревательное устройство 2 механизмом 3 поштучной выдачи заготовок в установку 4 поперечно-клиновой раскат- ки, в которой они прокатьшаются, приобретая необходимую форму, и по лотку 5 попадают на цепной транспор- тер 6, который переносит раскалентина 48 остается на месте, а окно 4 трафарета 46 перемещается, пока не займет место сброса по оси штампа, деталь проваливается в матрицу 18 через окно 47, которое в это время не перекрыто пластиной 48. При перемещении пластины 48 относительно трафарета 46 толкатель 50 через рычаг 51 поднимается вверх и развор чива.ется как показано на фиг. 7 штри пунктирной линией и поэтому при пов роте руки 10 промьшленного робота 9 к отсекателю 7 не сбрасывает загото ку с матрицы 18 штампа 12. При пово роте руки 10 промьшшенного робота 9 .к отсекателю 7 упор-ролик 49 взаим действует с ограничителем 45 и плас тина 48 перекрывает окно 47 трафаре та 46, Отсекатель 7 выбрасывает в окно 47 новую заготовку. В это врем происходит рабочий ход пресса 1 1 и пуансон 16 штампа 12 в матрице 18 формирует из заготовки;готовую деталь. Во время рабочего хода пресса

ные и прокатанные заготовки к отсе- кателю 7 по лотку 8. Отсекатель 7 не имеет отдельного привода, а приводится в действие от движения руки 10 промьш1ленного робота 9. В момент когда рука 10 промышленного робота находится под отсекателем 7, тот выдает заготовку, которая попадает в окно 47 трафарета 46, но не проваливается вниз, так как окно 47 перекрыто пластиной 48 (фиг.5). Пластина 48 перемещается и перекрьгоает окно 47 при повороте руки 10 промьпиленного робота 9 к отсекателю 7 из-за взаи-, модействия упора-ролика 49 с ограничителем 45, закрепленного на кронштейне 44 отсекателя 7 При перемещении пластины 48 ее движение через рычаг 51 передается на толкатель 50, который поворачивается, опускается и становится перпевдикулярно плоскости перемещения трафарета 46 при повороте руки 10 промышленного робота 9. При повороте руки 10 промышленного робота 9 в другую сторону, т.е. к штампу, толкатель 50 сбрасьтает готовую деталь с выталкивателей 19 щтампа 12 и при дальнейшем движении трафарета 46 упор-ролик 49 взаимодействует с верхней частью корпуса . 17 штампа 12 и останавливается, останавливается и пластина 48, перекрывающая окно 47, но трафарет 46 продолжает перемещаться, так как пласттлча ЛЯ Of тжзт Г Я НЯ МРПТР- я ПКНП 4

тина 48 остается на месте, а окно 47 трафарета 46 перемещается, пока не займет место сброса по оси штампа, деталь проваливается в матрицу 18 через окно 47, которое в это время не перекрыто пластиной 48. При перемещении пластины 48 относительно трафарета 46 толкатель 50 через рычаг 51 поднимается вверх и развора- чива.ется как показано на фиг. 7 штрих- пунктирной линией и поэтому при повороте руки 10 промьшленного робота 9 к отсекателю 7 не сбрасывает заготовку с матрицы 18 штампа 12. При повороте руки 10 промьшшенного робота 9 .к отсекателю 7 упор-ролик 49 взаимодействует с ограничителем 45 и пластина 48 перекрывает окно 47 трафарета 46, Отсекатель 7 выбрасывает в окно 47 новую заготовку. В это время происходит рабочий ход пресса 1 1 и пуансон 16 штампа 12 в матрице 18 формирует из заготовки;готовую деталь. Во время рабочего хода пресса

10

20

25

11 выталкиватели 9 находятся в нижнем положении. В конце рабочего хода ползун пресса 1 1 поднимае1гся вверх, поднимается и верхняя плита 15 штампа 12, а так как с ней соединена тяга 37 с помощью шарнира 38, то движение верхней плиты 15 передается через шарнир 39 ползушке 33. Ролик 36, закрепленный на рычаге 34, воздействует на скос 32 ползуна 24 и перемещает ползун 24, сжимая пружину 25, ползун 24 перемещается и фиксируется в своем крайнем положении Г-образ- ной скалкой 40, западающей под действием пружины 41 в выборку 42 на пол- зуне 24. При перемещении ползуна 24 его движение через шатун 29 передается общему кривошипу 26, а от него шатуну 28, который перемещает ползун 22 и через траверсу 23 перемещает вверх выталкиватели 19, поднимающие заготовку над матрицей 18 штампа 12. Так как движения руки 10 промышленного робота 9 согласованы, рука 10 вводится в штамп 12 во время раскрытия штампа, в этот момент толкатель 50 сбрасывает готовую деталь с матрицы 18„ В это время срабатьгоает установка 13 подачи технологической жидкости и сдува окалины, которая через сопла 14 подает сжатый воздух и смазку в матрицу. Воздух из установки 13 сдува окалины подается через канал 52 в зазор между выталкивателями 19 и матрицей 18, вьщувая из зазоров окалину. При дальнейшем открывании штампа 12 ролик 36 . наезжает на Г-образный конец 43 Г-,образной скалки 40 и, преодолевая сопротивление пружины 41, выталкивает ее из выборки 42, освобождая ползун 24. Ползун 24 под действием пружины 25 перемещается и через шатун 28, общий кривошип 26, шатун 29, ползун 22, траверсу 23 опускает выталкиватели 19, в этот момент окно 47 трафарета 46 как раз находится над выталкивателями и заготовка проваливается в гнездо матрицы 18. При ходе ползуна пресса 11 вниз рука 10 промышленного робота 9 выводится к отсекателю 7, а ползут- ка 33 опускается вниз, при этом ролик 36; воздействуя с ползуном 24,

45

50

30

35

40

02602

поворачивает рычаг 34, закручивая пружину 35, и при дальнейшем движении ролик 36 соскакивает с ползунка 24 и рычаг 34 под действием пружины 35 занимает исходное положение. Б это время пуансон 16 формирует из заготовки готовую деталь в матрице 18. Далее цикл повторяется.

10

Ф о

рмулаизобретения

20

25

5

0

Автоматизированный комплекс горячей штамповки, содержащий бункер- но-ориентирующее устройство, нагревательное устройство с механизмом подачи заготовок, установку поперечно- клиновой раскатки, транспортер, пресс с отсекателем на кронштейне и штампом с механизмом привода выталкивателей, установку подачи смазки в штамп и сдува окалины, промьшшенный робот с захватом его руки в виде трафарета с подвижной пластиной, отличающийся тем, что, с це- лью повьшшния производительности, рука робота размещена с возможностью перемещения в одной плоскости, снабжена толкателем, установленным с по- 30 мощью шарнира на трафарете с возможностью взаимодействия с его подвижной пластиной, отсекатель снабжен ограничителем, а трафарет упором-роликом, установленным с возможностью взаимодействия с ограничителем, штамп снабжен ползушкой с подпружиненным рычагом и роликом, а также спусковым механизмом в виде подпружиненной Г-образной скалки, Г-образный конец которой размещен на траектории перемещения упомянутого ролика в конце его хода, механизм привода выталкивателей вьтолнен в виде двойного кривошипно-шатунного механизма, ползуны которого установлены с возможностью перемещения во-взаимно перпендикулярных направлениях и связаны посредством шатунов с общим кривошипом, щарнирно соединенным с корпусом штампа, при этом один ползун соединен траверсой с выталкивателями, а второй подпружинен и установлен с возможностью взаимодействия с роликом рычага штампа.

35

40

1602602

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ КРУПНЫХ ПОКОВОК С ВЫТЯНУТОЙ ОСЬЮ | 2003 |

|

RU2262436C2 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для поштучной подачи плоских заготовок из стопы | 1986 |

|

SU1488076A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Пресс-автомат | 1987 |

|

SU1447512A1 |

| Автоматическая линия штамповки изделий с лезвиями | 1984 |

|

SU1255256A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Автоматическая линия горячей штамповки | 1980 |

|

SU940986A1 |

| Роботизированная линия горячей штамповки | 1985 |

|

SU1355454A1 |

Изобретение относится к обработке металлов давлением, в частности к автоматизированным комплексам горячей штамповки деталей. Цель изобретения - повышение производительности. Автоматизированный комплекс горячей штамповки содержит бункерно-ориентирующее устройство, нагревательное устройство с механизмом подачи заготовок, установку поперечно-клиновой раскатки, транспортер, пресс с отсекателем на кронштейне и штампом с механизмом привода выталкивателей и спусковым механизмом, установку подачи смазки в штамп и сдува окалины, промышленный робот с захватом его руки в виде трафарета с подвижной пластиной, толкателем, упором-роликом. Прокатанные заготовки из лотка транспортера с помощью руки робота перемещаются в рабочую зону штампа, где производится их обработка, а затем в конце рабочего цикла осуществляется регламентированное удаление готовых деталей из зоны обработки штампа. 7 ил.

35

57

39

52 36 37 29 30

0U€.Z

/5

28 26 12

27

17

1602602

Б-Б

U77

&идГ

/

51 1(8

Фиг. 5

М

ВидД

Фи1б

.

«5

fe7

| Козырев Ю.Г | |||

| и др | |||

| Роботизированные производственные комплексы | |||

| М.: Машиностроение, 1987, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1990-10-30—Публикация

1988-06-20—Подача