Изобретение относится к обра бот- ке металлов давлением, в частности, к прессам-автоматам с нижним приводом, и может быть использовано для получения штамповкой из ленты деталей без заусенцев.

Известен пресс-автомат для штамповки деталей из ленты, содержащий станину, приводной вал с эксцентриком и кулачком. Эксцентрик помещен в обойму, жестко связанную с верхней траверсой, соединенной посредством колонок и втулок с подштампрвой плитой. В верхней траверсе устанавливаются телескопически ползун, несущий инструмент для вырубки или пробивки отверстий, и ползун , несущий прижим. В нижней части пресса на подштамповой плите закреплена матрица, в отверстии которой помещен ползун, служащий одновременно контрпуансоном и выталкивателем и перемещаемый в вертикальном направлении под действием профилированной направляющей линейки, закрепленной в нижней части станины 1J.

На прессе можно получать детали без заусенцев, однако этот пресс обладает рядом недостатков: небольшое усилие штамповки в сравнении с мощностью привода, недостаточная жесткость всей системы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является пресс-автомат для вырубки деталей, содержащий станину с опорами, в которых смонтирован приводной кривошипный вал, неподвижную плиту с отверстием, две

10 траверсы, расположенные параллельно неподвижной плите по обе стороны от нее и связанные с кривошипным валом посредством шатунов с регулируемлми сферическими опорами на концах, раму,

15 несущую одну из траверс и соединенную с сферическими опорами соответствующих интунов, а также подпружиненный толкатель, установленный в отверстии неподвижной плиты и взаи20модействующий с одной из траверс посредством регулируемого упора. Этот пресс экономичен по потребляемой мощности и мэжет развивать боль;шое усилие штамповки 2.

25

Недостатком пресса является невозможность получения деталей без заусенцев, так как конструкция пресса не позволяет устанавливать штампы

30 для штамповки без заусенцев.

Цель изобретения - обеспечение возможности получения деталей без ; заусенцев.

Поставленная цель достигается тем, что пресс-автомат для вырубки деталей, содержащий станину с опорами, в которых смонтирован приводной кривошипный вал, неподвижную Плиту с отверстием, две траверсы, расположенные параллельно неподвижной плите по обе стороны от нее и связанные с кривошипным вйлом посредством звеньев с регулируемой сферической опорой на одном конце каждого из них, paiMy, несущую оДну из траверс и соединенную с сферическими опорами соответствующих звеньев , а также подпружиненный толкатель, установленный в отверстии неподвижной плиты и взаимодействующий с одной из траверс посредством регулируемого упора, снабжен дополнительным регулируемым толкателем, установленным в другой траверсе, дополнительным звеном, связывающим этот толкатель с кривошипным валом, и кулачками, смонтированными на кривошипном валу и взаимодействующими каждый с одним из звеньев, сообщающих перемещение дополнительному толкателю и несущей его траверсе.

Связь рамы с сферическими опорам соответствующих звеньев выполнена с двухстсгронним замыканием.

Регулируемый упор может быть закреплен на подпружиненном толкателе неподвижной плиты.

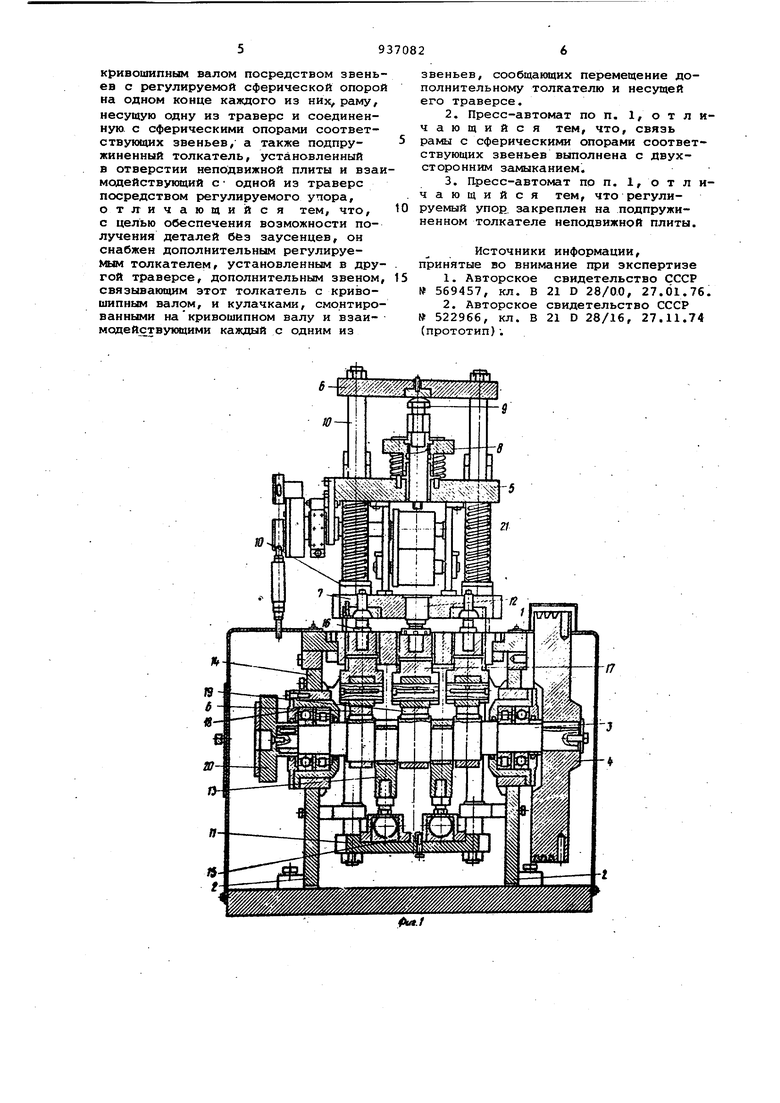

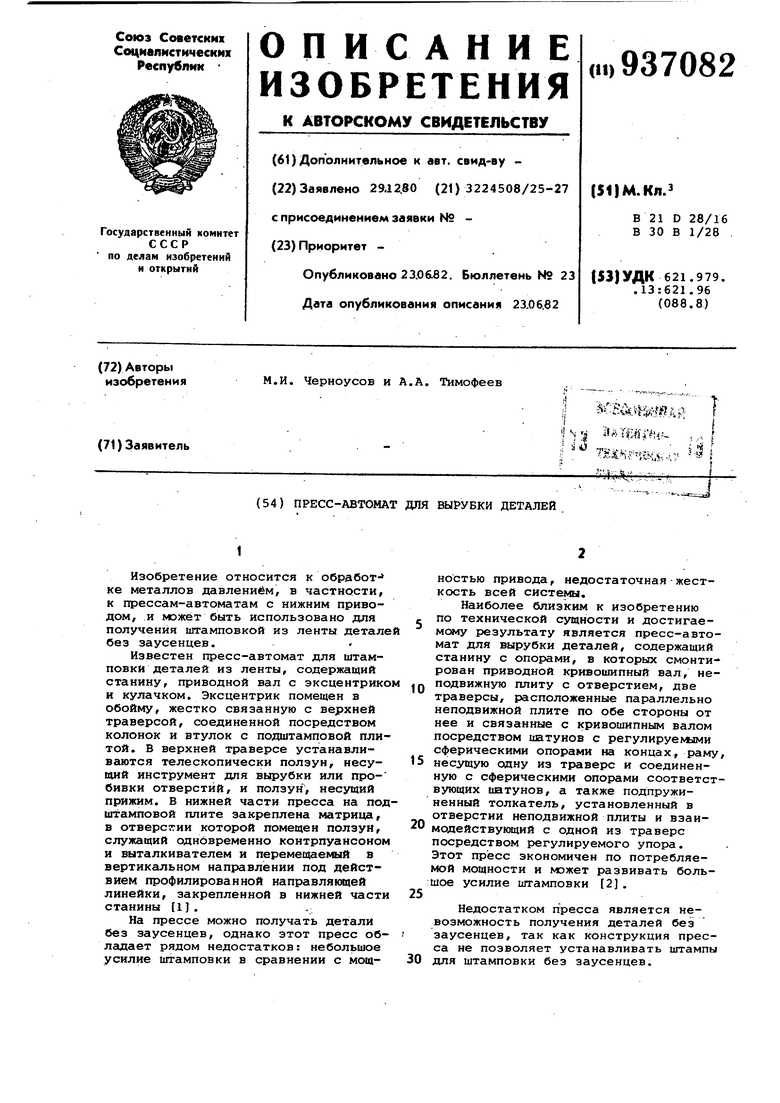

На фиг.1 изображен пресс-автомат разрез; на фиг.2 - циклограмма его работы.

Пресс-автомат содержитстанину 1 с опорами 2, в которых установлен кривошипный вал 3, связанный с прив дом (не изображен) посредством маховика 4. На станине 1 смонтированы неподвижная плита 5 и параллельно этой плите две траверсы б и 7. В отверстии неподвижной плиты 5 установлен подпружиненный толкатель 8 с регулируемым упором 9, взаимодействующим с траверсой 6. Траверса 6 размещена на раме, состоящей из тяг

10,несущих траверсу б, и траверсы

11,расположенной в нижней части ст

НИНЫ 1.

В траверсе 7 установлен дополнительный регулируемый толкатель 12. Траверсы 7 и 11 связаны с кривошипным валом 3 посредством звеньев: шатунов ползунов 14, с регулируемыми Сферическими опорами 15 и 16. Дополнительный толкатель 12 закреплен на дополнительном звене-ползуне 17. На кривошипном валу 3 смонтированы кулачки 18 и 19, взаимодействующие каждый с одним из ползунов 14 и 17, и эксцентрик 20.механизма

подачи материала. Траверсы б и 7 подпружинены пружинами 21.

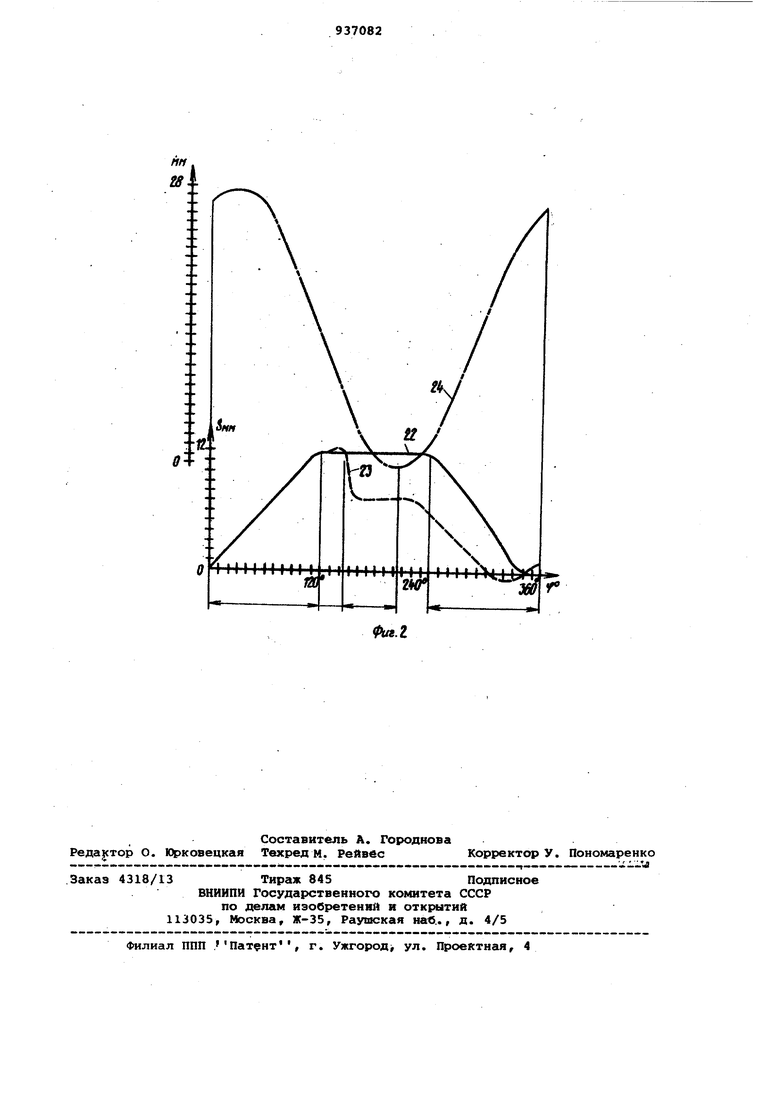

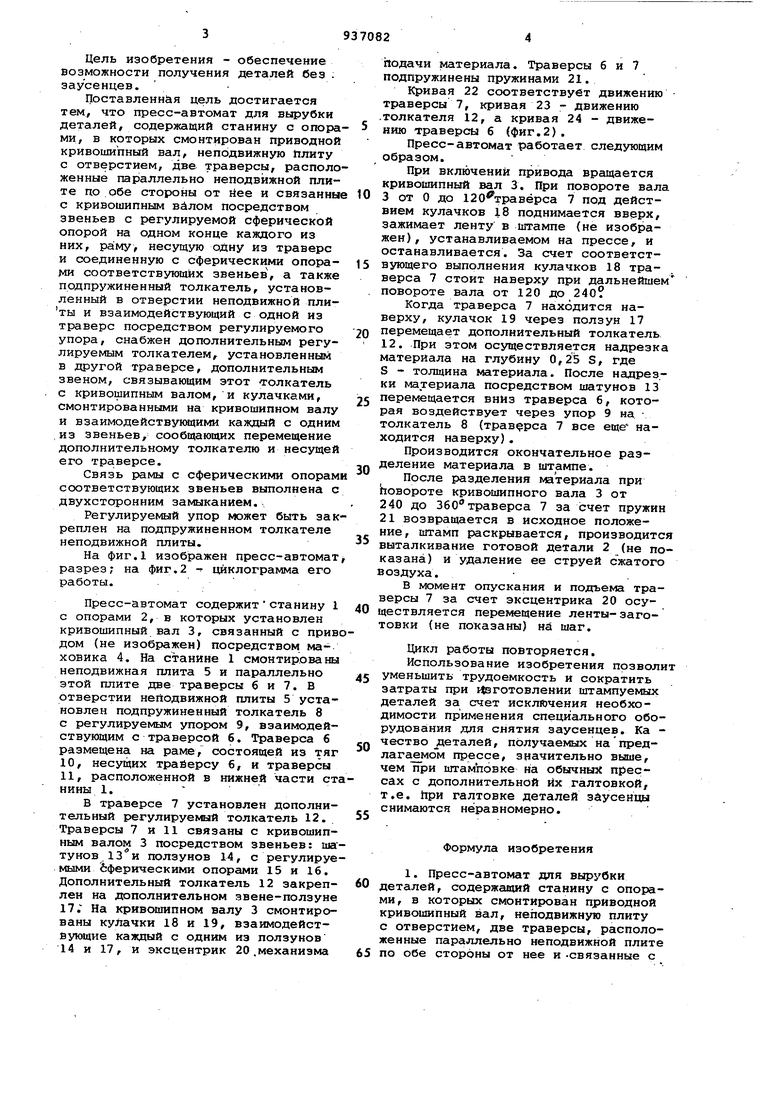

Кривая 22 соответствует движению траверсы 7, кривая 23 - движению .толкателя 12, а кривая 24 - движению траверсы б (фиг.2).

Пресс-автомат работает следующим образом.

При включений привода вращается кривошипный вал 3. При повороте вала 0 3 от О до 120 травёрса 7 под действием кулачков 18 поднимается вверх, зажимает ленту в штампе (не изображен) , устанавливаемом на прессе, и останавливается. За счет соответствующего выполнения кулачков 18 траверса 7 стоит наверху при дальнейшем . повороте вала от 120 до 240

Когда траверса 7 находится наверху, кулачок 19 через ползун 17 0 перемещает дополнительный толкатель 12, При зтом осуществляется надрезка материала на глубину 0,25 S, где S - толщина материала. После надрезки материала посредством шатунов 13 5 перемещается внИз траверса б, которая воздействует через упор 9 на. толкатель 8 (траверса 7 все еще находится наверху).

Производится окончательное разделение материала в штампе.

После разделения материала при Ьовороте кривошипного вала 3 от 240 до 360 траверса 7 за счет пружин 21 возвращается в исходное положение, штамп раскрывается, производится выталкивание готовой детали 2 (не показана) и удаление ее струей сжатого воздуха,

В момент опускания и подъема траверсы 7 за счет эксцентрика 20 осуществляется перемещение ленты- заготовки (не показаны) на шаг.

Цикл работы повторяется.

Использование изобретения позволит 5 уменьшить трудоемкость и сократить затраты при Изготовлении штампуемых деталей за счет исключения необходимости применения специального оборудования для снятия заусенцев. Ка чество деталей, получаемых на предлага мом прессе, значительно выше, чем при штамповке Hia обычных прессах с дополнительной rtx галтовкой, т.е. hpH галтовке деталей зйусенцы снимаются неравномерно.

Формула изобретения

1. Пресс-автомат для вырубки 60 деталей, содержащий станину с опорами, в которых смонтирован приводной кривошипный вал, неподвижную плиту с отверстием, две траверсы, расположенные параллельно неподвижной плите 65 по обе стороны от нее и -связанные с кривошипным валом посредством звеньев с регулируемой сферической опорой на одном конце каждого из них, раму, несущую одну из траверс и соединенную с сферическими опорами соответствующих звеньев, а также подпружиненный толкатель, установленный в отверстии неподвижной плиты и взаи модействующий с одной из траверс посредством регулируемого упора, отличающийся тем, что, с целью обеспечения возможности получения деталей без заусенцев, он снабжен дополнительным регулируемым толкателем, установленным в другой траверсе, дополнительным звеном связывающим этот толкатель с кривошипным валом, и кулачками, смонтироваанами накривошипном валу и взаимодействующими каждый с одним из звеньев, сообщающих перемещение дополнительному толкателю и несущей его траверсе. 2.Пресс-автомат по п. 1, о т л ичающийся тем, что, связь рамы с сферическими опорами соответствующих звеньев выполнена с двухсторонним замыканием. 3.Ересс-автомат по п. 1, о т л ичающийся тем, что регулируемый упор закреплен на подпружиненном толкателе неподвижной плиты. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 569457, кл. В 21 D 28/00, 27.01.76. 2. Авторское свидетельство СССР 522966, кл. В 21 D 28/16, 27.11.74 (прототип) -.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-АВТОМАТ «БАКИНЕЦ» ДЛЯ ШТАМПОВКИ КРУГЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1972 |

|

SU356021A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Пресс-автомат с нижним приводом | 1974 |

|

SU522966A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Механический пресс | 1976 |

|

SU603590A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В ЛЕНТЕ | 1970 |

|

SU259036A1 |

| Чеканочный пресс-автомат | 1980 |

|

SU946982A1 |

| Листоштамповочный многопозиционный пресс-автомат | 1974 |

|

SU548439A1 |

| Механический пресс-автомат | 1976 |

|

SU569457A1 |

| ЛИСТОВОЙ ШТАМПОВКИ | 1972 |

|

SU351623A1 |

Авторы

Даты

1982-06-23—Публикация

1980-12-29—Подача