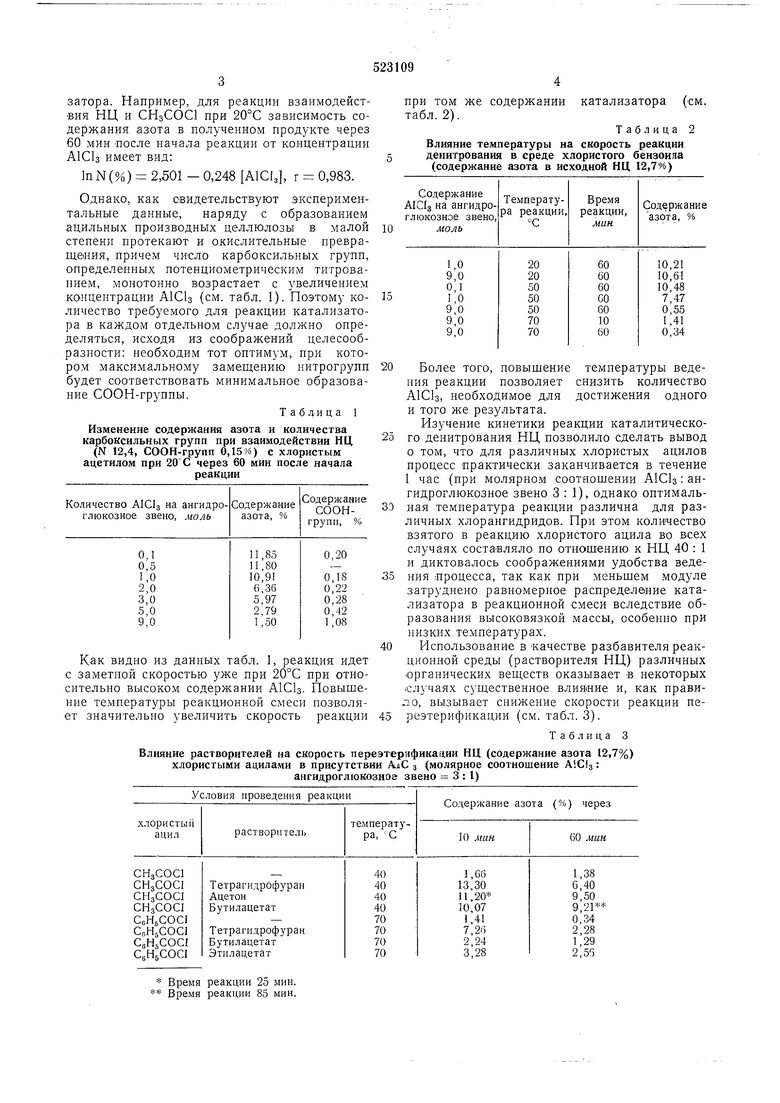

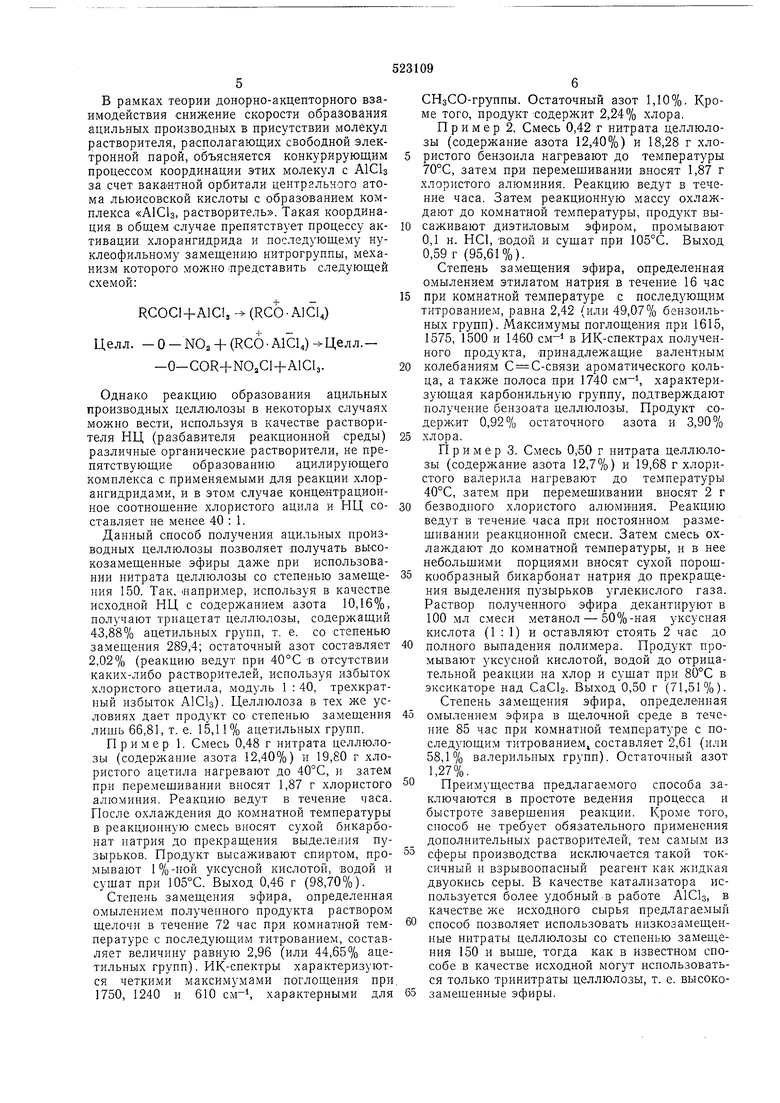

затора. Например, для реакции взаимодействия НЦ и СНзСОС при 20°С зависимость содержания азота в полученном продукте через 60 мин после пачала реакции от концентрации А1С1з имеет вид: In N (%) 2,501 - 0,248 А1С1з1, г 0,983. Однако, как свидетельствуют экспериментальные данные, наряду с образованием ацильных производных целлюлозы в малой степени протекают и окислительные превращения, причем число карбоксильных групп, определенных потенциометрическим тнтровапием, монотонно возрастает с увеличением концентрации А1С1з (см. табл. 1). Поэтому ко- 15 личество требуемого для реакции катализатора в каждом отдельном случае должно определяться, исходя из соображений целесообразности: необходим тот оптимум, при котором максимальному замещению нитрогрупп будет соответствовать минимальное образование СООН-группы. Таблица 1 Изменение содержания азота и количества карбоксильных групп при взаимодействии НЦ (N 12,4, СООН-групп 0,15%) с хлористым ацетилом при через 60 мин после начала реакции Как видно из данных табл. 1, реакция идет с заметной скоростью уже при 20°С при относительно высоком содержании АЮЦ. Повышение температуры реакционной смеси позволяет значительно увеличить скорость реакции 45 Влияние растворителей на скорость переэте хлористыми ацилами в присутствии A ангидроглюкозное 25 ЗЭ -35 40 при том же содержании катализатора (см. табл. 2). Таблица 2 Влияние температуры на скорость реакции денитрования в среде хлористого бензоила (содержание азота в исходной НЦ 12,7%) Более того, повышение температуры ведения реакции позволяет снизить количество А1С1з, необходимое для достижения одного и того же результата. Изучеиие кинетики реакции каталитического денитрования НЦ позволило сделать вывод 0том, что для различных хлористых ацилов процесс практически заканчивается в течение 1час (при молярном соотношении А1С1з: ангидроглюкозное звено 3:1), однако оптимальная температура реакции различна для разлнчных хлорангидридов. При этом количество взятого в реакцию хлористого ацила во всех случаях составляло по отношению к НЦ 40 : 1 и диктовалось соображениями удобства ведения процесса, так как при меньшем модуле затруднено равномерное распределение катализатора в реакционной смеси вследствие образования высоковязкой массы, особенно при низких температурах. Использование в качестве разбавителя реакционной среды (растворителя НЦ) различных органических веществ оказывает в некоторых случаях существенное влияние и, как правио, вызывает снижение скорости реакции переэтерификации (см. табл. 3). Таблица 3 ификагщи НЦ (содержание азота 12,7%) з (молярное соотношение AiCis: звено 3:1)

Время реакции 25 мин. Время реакции 85 мин.

Б рамках теории донорно-акцепторного взаимодействия снижение скорости образования ацильных производных в присутствии молекул растворителя, располагающих свободной электронной парой, объясняется конкурирующим процессом координации этих молекул с AIGU за счет вакаитной орбитали центрального атома льюисовской кислоты с образованием комплекса «А1С1з, растворитель. Такая координация в общем случае препятствует процессу активации хлорангидрида и последующему нуклеофильному замещению нитрогруппы, механизм которого можно (Представить следующей схемой:

RCOCl-f-AlCl, - (RCO-A1CU)

Целл. -0-ЫО2 + (КСО-А1С14)Целл.-O-COR+NO-iCl+AlClj.

Однако реакцию образования ацильных производных целлюлозы в некоторых случаях можно вести, используя в качестве растворителя НЦ (разбавителя реакционной среды) различные органические растворители, не препятствующие образованию ацилирующего комплекса с применяемыми для реакции хлорангидридами, и в этом случае концентрационное соотношение хлористого ацила и НЦ составляет не менее 40 : 1.

Данный способ получения ацильных производных целлюлозы позволяет получать высокозамещенные эфиры даже при использовании нитрата целлюлозы со степенью замещения 150. Так, например, используя в качестве исходной НЦ с содержанием азота 10,16%, получают триацетат целлюлозы, содержащий 43,88% ацетильных групп, т. е. со степенью замещения 289,4; остаточный азот составляет 2,02% (реакцию ведут при 40°С в отсутствии каких-либо растворителей, используя избыток хлористого ацетила, модуль 1 : 40, трехкратный избыток А1С1з). Целлюлоза в тех же условиях дает продукт со степенью замещения лишь 66,81, т. е. 15,11% ацетильных групп.

Пример 1. Смесь 0,48 г нитрата целлюлозы (содержание азота 12,40%) и 19,80 г хлористого ацетила нагревают до 40°С, и затем прн перемешивании вносят 1,87 г хлористого алюминия. Реакцию ведут в течение часа. После охлаждения до комнатной температуры в реакционную смесь вносят сухой бикарбонат натрия до прекращения выделения пузырьков. Продукт высаживают спиртом, промывают 1%-ной уксусной кислотой, водой и сушат при 105°С. Выход 0,46 г (98,70%).

Степень замещения эфира, определенная омылением полученного продукта раствором щелочн в течение 72 час при комнатной температуре с последующим титрованием, составляет величину равную 2,96 (или 44,65% ацетильных групп). ИК-спектры характеризуются четкими максимумами поглощения при, 1750, 1240 и 610 см-, характерными для

СНзСО-группы. Остаточный азот 1,10%. Кроме того, продукт содержит 2,24% хлора.

Пример 2. Смесь 0,42 г нитрата целлюлозы (содержание азота 12,40%) и 18,28 г хлористого бензоила нагревают до температуры 70°С, затем при перемешивании вносят 1,87 г хлористого алюминия. Реакцию ведут в течение часа. Затем реакционную массу охлаждают до комнатной температуры, продукт высаживают диэтиловым эфиром, промывают

0 0,1 н. НС1, водой и сушат при 105°С. Выход 0,59 г (95,61%).

Степень замещения эфира, определенная омылением этилатом натрия в течение 16 час при комнатной температуре с последующим

5 титрованием, равна 2,42 (или 49,07% бензоильных групп). Максимумы поглощения при 1615, 1575, 1500 и 1460 см в ИК-спектрах полученного продукта, -принадлежащие валентным колебаниям С С-связи ароматического коль0ца, а также полоса при 1740 см- характеризующая карбонильную группу, подтверждают получение бензоата целлюлозы. Продукт содерж.ит 0,92% остаточного азота и 3,90%

5 хлора.

Пример 3. Смесь 0,50 г нитрата целлюлозы (содержание азота 12,7%) и 19,68 г хлористого валерила нагревают до температуры 40°С, затем при перемешивании вносят 2 г безводного хлористого алюминия. Реакцию

0 ведут в течение часа при постоянном размешивании реакционной смеси. Затем смесь охлаждают до комнатной температуры, и в нее небольшими порциями вносят сухой порош5кообразный бикарбонат натрия до прекращения выделения пузырьков углекислого газа. Раствор полученного эфира декантируют в 100 мл смеси метанол - 50%-ная уксусная кислота (1:1) и оставляют стоять 2 час до

0 полного выпадения полимера. Продукт промывают уксусной кислотой, водой до отрицательной реакции на хлор и сушат при 80°С в эксикаторе над СаСЬ. Выход 0,50 г (71,51%).

Степень замещения эфира, определенная

5 омылением эфира в щелочной среде в течение 85 час при комнатной температуре с последующим титрованием,составляет 2,61 (или 58,1% валерильных групп). Остаточный азот 1,27%.

0

Преимущества предлагаемого способа заключаются в простоте ведения процесса и быстроте завершения реакции. Кроме того, способ не требует обязательного применения дополнительных растворителей, тем самым из

5 сферы производства исключается такой токсичный и взрывоопасный реагент как жидкая двуокись серы. В качестве катализатора используется более удобный в работе А1С1з, в качестве же исходного сырья предлагаемый

0 способ позволяет использовать низкозамещенные нитраты целлюлозы со степенью замещения 150 и выше, тогда как в известном способе в качестве исходной могут использоваться только тринитраты целлюлозы, т. е. высоко5замешенные эфиры. Формула изобретейий Способ получения смешанных сложных эфиров целлюлозы обработкой нитратов целлюлозы хлорангидридами карбоновых кислот, от- 5 8 личающийся тем, что, с целью интенсификации и упрощения технологического процесса, используют нитраты целлюлозы с содержанием азота 10,16-12,7% и обработку проводят в присутствии хлористого алюминия.

Авторы

Даты

1976-07-30—Публикация

1975-03-25—Подача