ками 8. Туднель И и транстортер 9 для перемещения кассет вылолнены севц1ИОН|НЫ,ми.

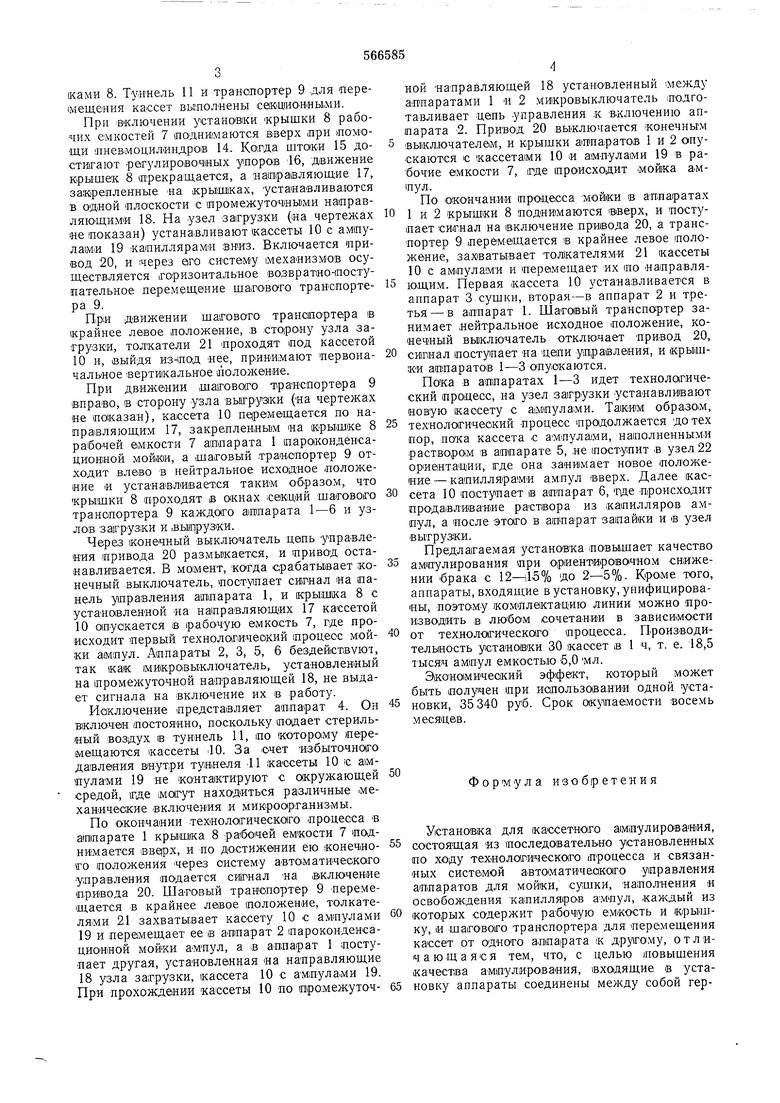

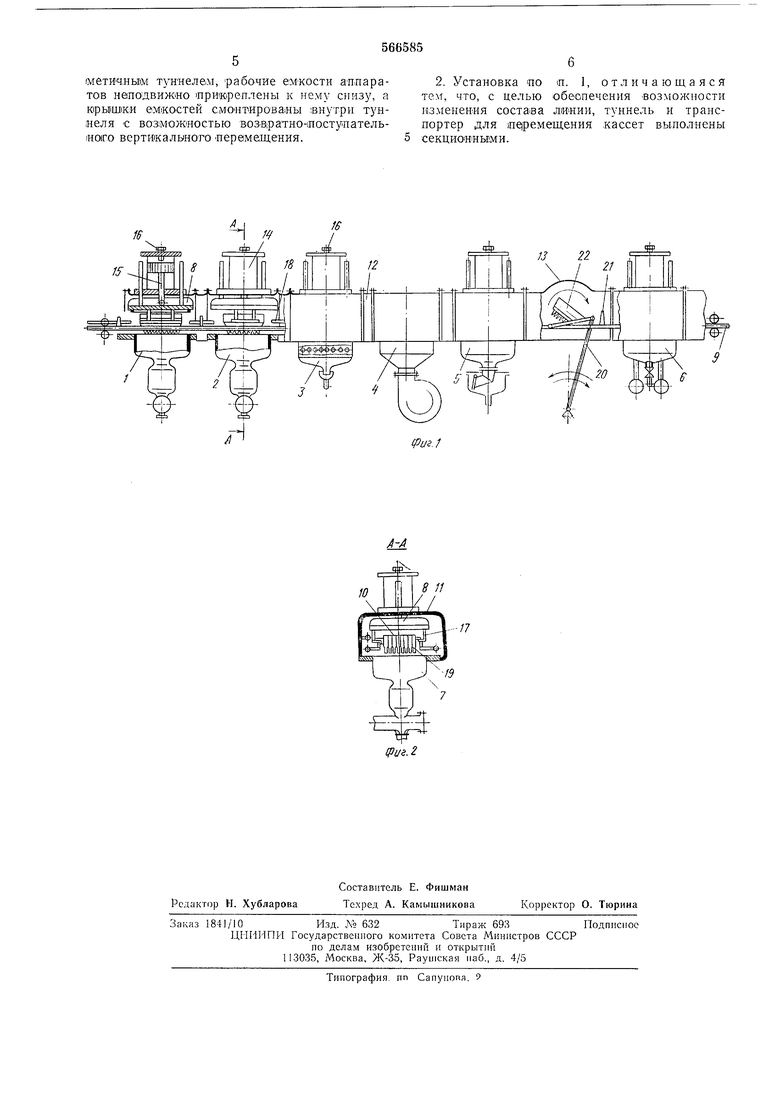

При |ВКлючении установки «рышки 8 рабочих емкостей 7 доднимаются Bsepx лри помощи 1Пнев.моцилиндрО1В 14. Когда штоки 15 достнгают регулировочных упоров 16, движение крышек 8 прекращается, а натра вляюшйв 17, за К|ре1Пленные На крыщках, устанавливаются в одной нлоскости с 1промежутоЧНЫ1ми направляющими 18. На узел загрузки (на чертелсах ие показан) устанавливают кассеты 10с ампулами 19 капиллярами . Включается привод 20, и через esro систему механизмов осуществляется (Горизонтальное возврат1но-1поступательное перемещение шагового транспортера 9.

При движении щагового транапорте|ра в крайнее левое положение, в сторону узла загрузки, толкатели 21 проходят под кассетой 10 и, выйдя из-яод нее, принимают иервоначальное вертикальное полон ение.

При движении шаговаго транспортера 9 впра-во, в сторону узла выгрузки (на чертежах не показан), кассета 10 пе1ремвщается по направляющим 17, закрепленным на крышке 8 рабочей емкости 7 агапарата 1 парокондёнсационной мойии, а шаговый транспортер 9 отходит влево в нейтральное исходное положение и устанавливается таким о-бразом, что крышки 8 проходят в окнах секций шагового транапортера 9 каждого агапарата 1-6 и узло1В загрузки и ,вы1Г|рузки.

Через конечный выключатель цепь управления привода 20 размыкается, и привод останавливается. В момент, когда срабатывает конечный выключатель, поступает сигнал на панель управления аппарата 1, и крышка 8 с устанавленной на направляющих 17 кассетой 10 опускается в рабочую емкость 7, где происходит первый технолагачеокий (процесс мойки ампул. Аппараты 2, 3, 5, 6 бездействуют, так как микр01выключатель, установлениый на промежуточной направляющей 18, не выдает сигнала на включение их в работу.

Иаключение представляет аппарат 4. Он включен постоянно, поскольку подает стерильный воздух в туннель И, по которому перемещаются кассеты 10. За счет избыточного давления внутри тувнеля 11 кассеты 10 ic aiMпулами 19 не контактируют с акружающей средой, где могут находиться различные .механические включения и микроорганизмы.

По окончании техноло1гическаго процесса в а1ппарате 1 крышка 8 ра1бочей емкости 7 поднимается BBqpx, и по достижении ею конечного положения через систему автоматического управления подается си1гнал на включение оривода 20. Шаговый транспортер 9 перемещается в крайнее левое положение, толкателями 21 захватывает кассету 10 с ампулами 19 и перемещает ее в аппарат 2 пароконденсационной мойки ампул, а в аппарат 1 поступает другая, установленная на направляющие 18 узла загрузки, кассета 10 с ампулами 19. При прохождении кассеты 10 по гаромежуточной направляющей 18 установленный между аппаратами 1 и 2 ми кровыключатель п-одготавливает -цепь управления к включению аппарата -2. Привод 20 выключается конечным выключателем, и крышки аппаратов 1 и 2 опускаются с кассетами 10 и ампулами 19 в рабочие емкости 7, где происходит мойка ампул.

По окончании процесса мойки IB аппаратах 1 и 2 крышки 8 подни1маются вверх, и поступает сигнал на включение привода 20, а транспортер 9 перемещается в крайнее левое 1положение, захватывает толкателями 21 кассеты 10 с ампулами и перемещает их по направляк щим. Первая кассета 10 устанавливается в аппарат 3 сушки, вторая-в аппарат 2 и третья-в аппарат 1. Шаговый транспортер занимает нейтральное исходное положение, конечный выключатель отключает привод 20, снгнал посту)пает на цепи управления, и крышки аппаратов 1-3 опускаются.

Пока в аппаратах 1-3 идет технологический процесс, на узел загрузки устанавливают новую кассету с ампулами. Таким образом, технологический процесс продолжается до тех пор, пока кассета с ампулами, наполненными раствором в аппарате 5, не поступит в узел 22 ориентации, где она занимает новое положение - капиллярами ампул вверх. Далее кассета 10 поступает в аппарат 6, где происходит продавлищание раствора из капилляров ампул, а «осле этого в аппарат запайки и в узел выгрузки.

Предлагаемая установка повышает качество ампулирования ири ориентировочном снижении брака с 12-il5% до 2-5%. Кроме того, аппараты, входящие в установку, унифицированы, поэтому комплектацию линии можно производить в любом сочетании в зависимости от техноло1гическаго процесса. Производительность установки 30 кассет в 1 ч, т. е. 18,5 тысяч ампул емкостью 6,0 мл.

Эконо1мичеакий эф|фект, который может быть получен при иапользовании одной установки, 35340 руб. Срок окупаемости восемь месяцев.

Формула изобретения

Установка для кассетно го а1мпулирования, состоящая из последовательно установленных по ходу технологическаго процесса и связанных системой автоматичеакого управления аппаратов для мойки, сушки, наполнения « освобождения капилляров ампул, каждый из которых содержит рабочую е.мкость и крышку, и шагового транспортера для перемещения кассет от одного аппарата к другому, отличающаяся тем, что, с целью повышения качества ампулирования, входящие в установку аппараты соединены между собой гер1метИЧ.ны1М туннелбм, рабочие емкости аппаратов нвпо движ«о Прикреплены к нему снизу, а крышки емкостей смо«тирова«ы внутри туннеля с Боз:можностью возвратно-ло.ступатбльiHoiro вертикалиного перемещения.

2. Устаиовка по п. 1, о т л и ч а ю oj, а я с я тем, что, с целью обеспечения возможности изменения cocTaiea линии, туннель и транспортер для пе|ремещения кассет выполнены секцио««ьши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия ампулирования | 1985 |

|

SU1391649A1 |

| Линия ампулирования | 1989 |

|

SU1724241A1 |

| Линия ампулирования | 1971 |

|

SU523694A1 |

| Линия ампулирования | 1973 |

|

SU527191A1 |

| Устройство для мойки, стерилизации и сушки сосудов | 1978 |

|

SU747810A1 |

| Линия ампулирования | 1983 |

|

SU1121002A1 |

| Линия ампулирования | 1981 |

|

SU952256A1 |

| Установка для кассетногоАМпулиРОВАНия | 1979 |

|

SU845826A1 |

| ЛИНИЯ АМПУЛИРОВАНИЯ ИНЪЕКЦИОННЫХ РАСТВОРОВ | 1966 |

|

SU198941A1 |

| Агрегат для обезжиривания изделий в контейнерах летучими растворителями | 1976 |

|

SU691504A1 |

11

--П

Авторы

Даты

1977-07-30—Публикация

1975-11-14—Подача