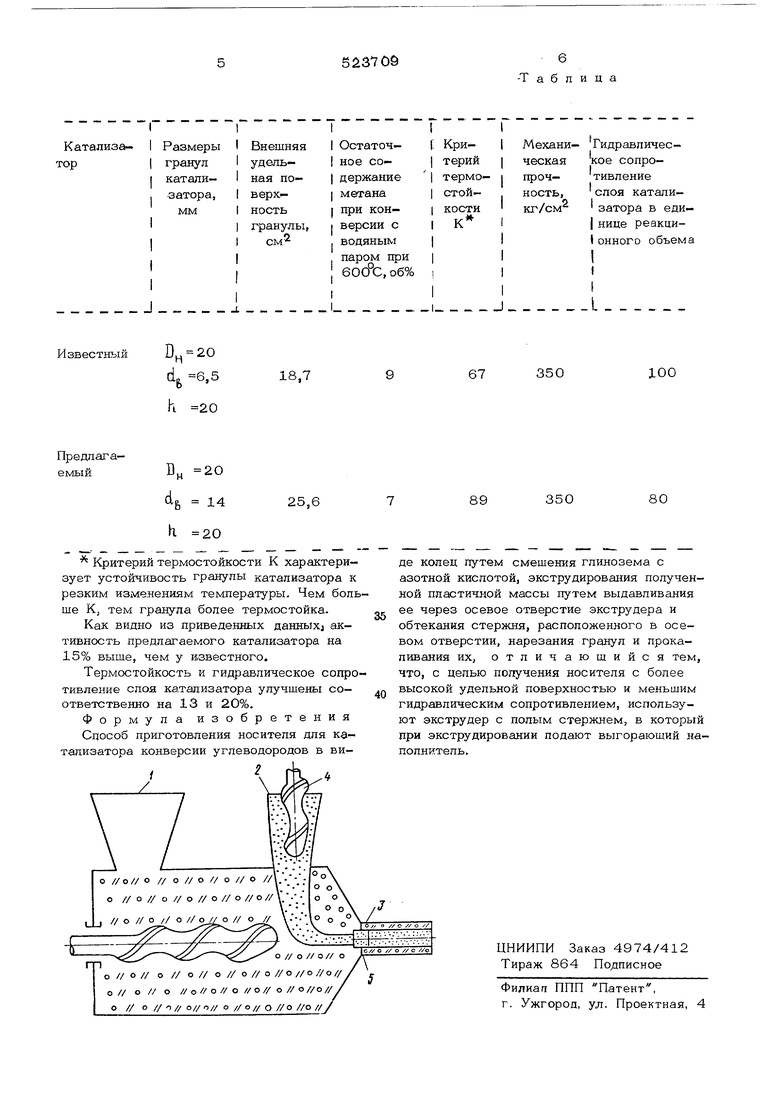

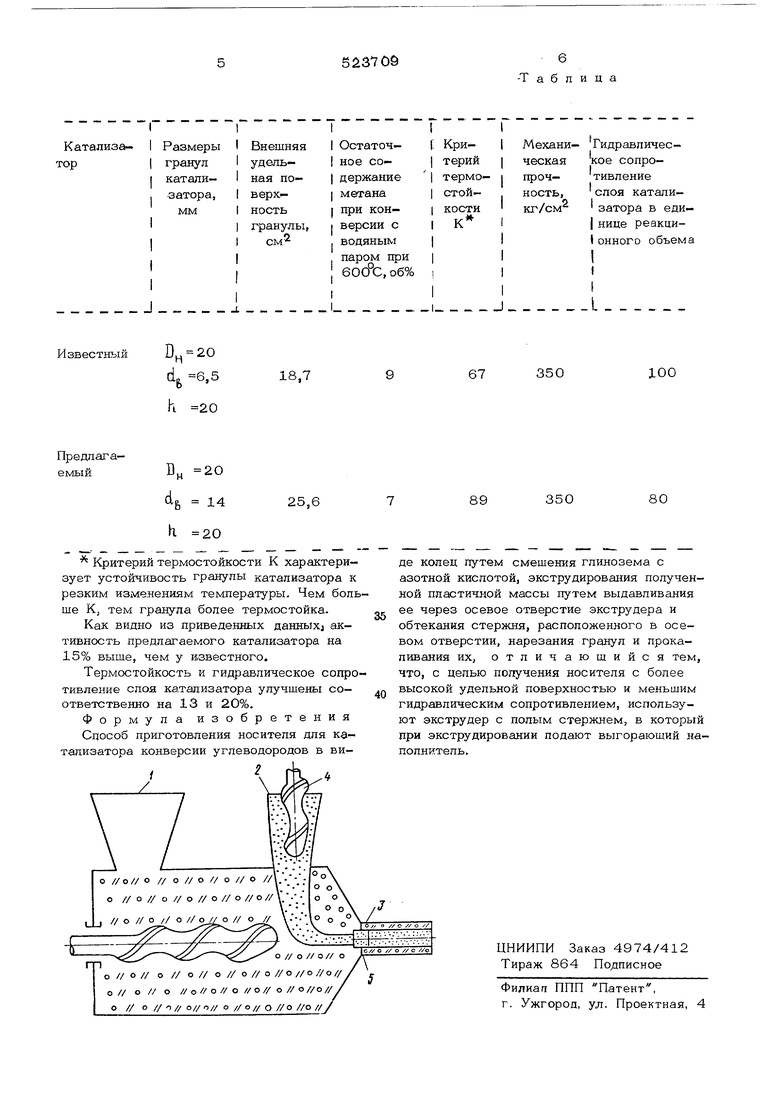

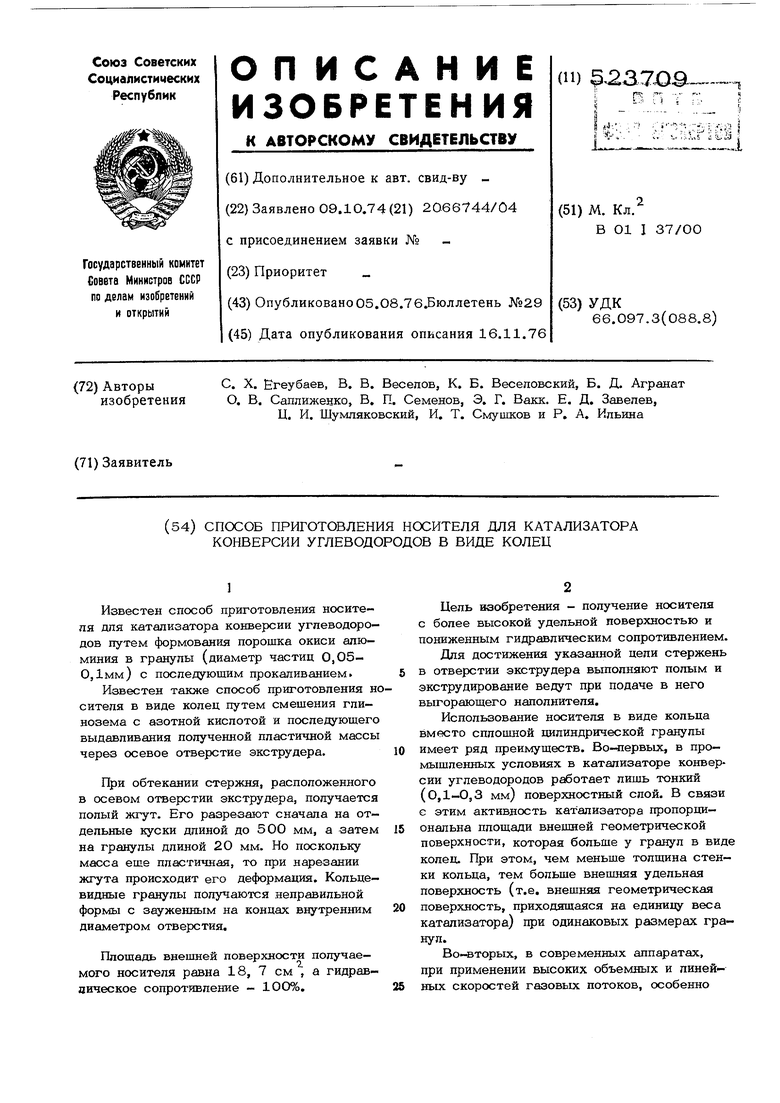

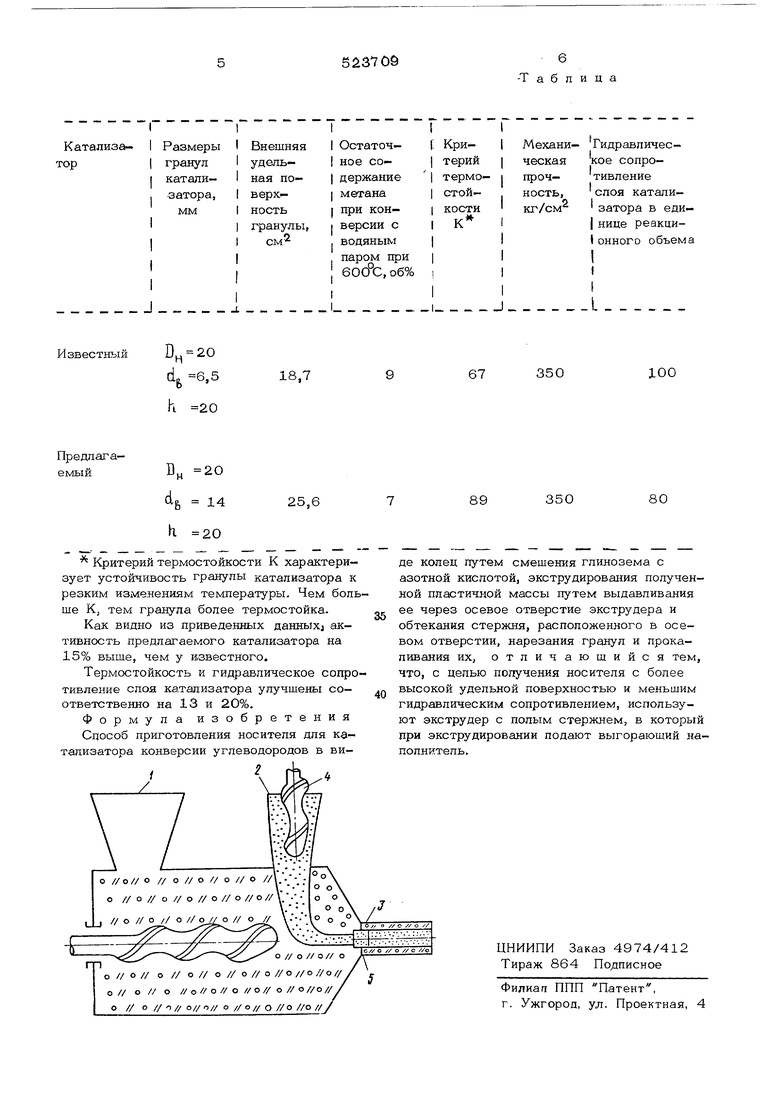

при использовании трубчатых печей, решающее значение для повышений производитель ности имеет величина гидравлического сопротивления слоя катализатора. При одинаковых размерах гранул слой катализатора на носителе в виде колец имеет меньшее гидравлическое сопротивление, чем слой катализатора на носителе в виде сплошных цилиндров. Сущность предлагаемого способа иллюстри руется чертежом. В бункер экструдера 1 загружают приготовленную пластичную массу шихты носителя, в бункер дополнительного шнека 2 - выгорающий наполнитель. Выгорающий наполнитель через полый стержень 3 дополнительным шнеком 4 подают в осевое отверстие экструдера 5. При совместной работе обоих шнеков пластичная масса и выгорающий наполнитель выдавливаются через осевое отверстие экструдера в виде сплошного жгута, с выгорающим наполнителем внутри. Изменением диаметра полого стержня регулируют толщину стенок гранул носителя, а изменением профиля поперечного сечения полого стержня получают гранулы с отверстием сложного сечения или с несколькими отверстиями. Затем жгут разрезают на цилиндрические гранулы. При прокалке наполнитель выгорает, а оставшаяся оболочка представляет собой носитель заданной формы. Внешняя удельная поверхность носителя, приготовленного предлагаемым способом, в зависимости от размеров гранул на 20- ЗО% больше, чем носителя при тех же габаритных размерах, приготовленного извест ным способом При изготовлении носителя по известному способу поверхность отверстия гранулы гладкая. В предлагаемом, носителе поверх ность отверстия шероховатая, что способ- ствует дополнительному увеличению внешней удельной поверхности. Гидравлическое сопротивление слоя катализатора на носителе, приготовленном по предлагаемому способу, на 20-30% меньше гидравлического сопротивления слоя катализатора на носителе, .приготовленном: известным способом (размер гранул 1254 2x3). Указанные преимущества позволят увеличить производительность аппаратов на 1520%. Пример. 90 кг размолотого глинозема и 27 л 20%-ной азотной кислоты перемешивают в смесителе до получения густой однородной пластичной массы. Полученную массу загружают в бункер экструдера. В бункер дополнительного шнека загружают пластичную массу выгорающего наполнителя, состоящую, например, на 30 кг древесной муки и 50 л, либо из 15 кг поливинилового спирта и 70 л воды, Диаметр осевого отверстия экструдера 2О мм, диаметр полого стержня 14 мм. При экструдировании получают жгут с наружным диаметром 20 мм. Внутренняя часть жгута диаметром 14 мм заполнена выгорающим наполнителем. Жгут разрезают на цилиндрические гранулы 20х2О мм. После прокаливания наполнитель выгорает и образуется гранула носителя в виде кольца с наружным диаметром 20 мм и толщиной стенки 3 мм. На основе носителя, приготовленного предлагаемым способом, готовят катализатор путем пропитки в растворе азотнокислых солей никеля и алюминия по известной технологии. Полученные образцы катализато за испытаны на лабораторной установке. Данные испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя для катализатора конверсии углеводородов | 1976 |

|

SU733716A1 |

| Способ приготовления носителя для катализатора конверсии углеродородов | 1975 |

|

SU551045A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU495080A1 |

| Носитель для катализатора конверсии метана | 1980 |

|

SU957948A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU504326A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СВЕЧЕЙ | 1997 |

|

RU2116335C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛНОРАЦИОННЫХ КОЭКСТРУДИРОВАННЫХ КОМБИКОРМОВ ДЛЯ ПУШНЫХ ЗВЕРЕЙ | 2009 |

|

RU2422037C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1990 |

|

RU2031096C1 |

Авторы

Даты

1976-08-05—Публикация

1974-10-09—Подача