1

Изобретение относится к области приготовления носителей для катализаторов .

Известен-способ приготовления носителя для катализатора конверсии углеводородов ввиде колец путем смешения .размолотого глинозема с азотной кислотой, формования полученной пластичиой массы в виде жгута выдавливанием через осевое отверстие экструдера и обтеканием стержня, расположенного в осевом отверстии экструдера. Жгут разрезают на отдельные куски длиной до 500 мм, а затем на гранулы длиной до 20 мм. Гранулы носителя провяливают, сушат при температуре 130-150с и перекаливают при температуре около 1400с 1. Однако из-за пластичное ти получаемого жгута гранулы деформируются при нарезании.

Наиболее близким к описываемому изобретению является способ приготовления носителя для катализатора конверсии углэводородов в виде колец путем смешения глинозема с азотной кислотой,формования полученной .массы в риде жгута выдавливанием

через осевое отверстие экстрУдера и обтеканием полого стержня, расположенного в осевом отверстии, нарезания -гранул, сушки и прокаливания их. В полый стержень экструдера при формованииподают воздух при температуре 50-120°С 2.

Недостатком этого способа является сложность приготовления

10 кольцеобразных гранул носителя с тонкой стенкой (менее 5 мм) вследствие частичного высыхания жгута, что затрудняет его разрезание, ухудшает форму гранул и 15 снижает их гидравлическое сопротивление в слое. Кроме того, при осуществлении известного способа происходит загрязнение воздушного бассейна рабочих помещений окислами 20 азота вследствие испарения и разложения азотной кислоты при нагревании жгут:а.

Целью изобретения является понижение гидравлического сопротивления носителя в слое и уменьшение

загрязнений рабочих помещений окислами азота.

Поставленная цель достигается описывае1«ым способом приготовления 30 носителя для катализатора конверсии углеводородов в виде колец,путем смешения глинозема с азотной кислотой, формования полученной пластичной массы в виде жгута, выдавливанием через осевое отверстие экструдера и обтеканием полого стержня, расположенного в осевом отверстии экструдера, последующего нарезания гранул, сушки и прокаливания их. При выдавливании жгут охлаждают до О - {-30)С подачей в эксгрудер хладоагента при температуре (-1) - (-бО)с и в качестве хладоагента используют воздух, который подают в полый стержень экструдера, или сжиженный газ, который подают в охладитель, установленный в осевом отверстии экструдера.

Отличительными признаками изобретения является то, что жгут, охлаждают до О - .(-30)° С подачей в экструдер хладоагента при температуре (-1) - (-60)°С, в качестве хладоагента используют воздух, который подают в полый стержень экструдера, или сжиженный газ, который подают в охладитель, установленный в осевом отверстии экструдера.

Изобретение позволяет снизить гидравлическое сопротивление носителя в слое на 18% и уменьшить содержание окислов азота в воздушном бассейне рабочих помещений, где происходит формирование носителя,до ,%.

П. р и м е р 1, 10 кг размолотого глинозема и 3, л 20%-ной азотной кислоты перемешивают в Z-образном смесителе до получения однородной пластичной массы.. Полученную плас.тичную массу глинозема с температурой 20-30 0 загружают в бункер экструдера. Диаметр осевого отверстия экструдера 15 , наружный диаметр полого стержня 10 мм, В полый С-тержень экструдера подают воздУх при .температуре . При экструдировании получается жгут с наружным диаметром 15 мм и толщиной стенки 2,5 мм. Температуру жгута понижают до (-10) С. При нарезании ножаг м, имеющими положительную температуру, жгут в месте соприкосновения кромки ножа незначительно размягчают и разреза от без деформаций, Расхфд воздуна зависит от заданного режима формования и требуемой -Производительности экструдера и составляет до 10 . Полученный жгут разрезают на кольцевые гранулы 15 15 мм. Гранулы провяливают на воздухе в течение 6-8 ч, сушат при 130-150°С и прокаливают 6-7 ч при 1400с,

Пример 2, Приготовленную по примеру 1 пластическую массу загружают в бункер экструдера. Диаметр осевого отверстия экструдера

15 мм, наружный диаметр полого стержня 10 мм. Сжатый воздух, охлажденный при расширении в вихревой трубе до ( подают в полый стержень экструдера. Температуру жгута понижают до . Затем жгут разрезают на кольцевидные гранулы с длиной, равной диаметру. Гранулы провяливают на воздухе в течение б-В ч, сушат при 130-150 с и прокаливают 6-7 ч при 1300-1400с,

Пример 3, Приготовленную по примеру 1 пластическую массу загружают в бункер экструдера,

В полый стержень экструдера подают ззоздух при температуре примерно (-60)°С. При формовании пластическую массу глинозема охлаждают до (-25) - (-30)°С, При этом жгут затвердевает в виде тонкостенной трубки, при резке которой на гранулы 15 15 мм не происходит деформации. Последующую обработку проводят по примеру 1,

Пример 4, Приготовленную по примеру 1 пластическую массу загружают в бункер экструдера.

Баллон с хладоагентом, например с жидкой углекислотой, емкостью 40 л и давлением 58-75 атм подключают .с помощью теплоизолированного трубопровода через дроссельное устройство к охладителю на выходе из экструдера. После подачи углекислоты через дроссельное устройство на охладитель с помощью вентиля,установленного после охладителя, поддерживают давление в нем примерно 10 атм и температуру (-40) -(-41 )°С,

Пластическая масса, проходя через охладитель, помещенный в осевом отверстии экструдера, за счет интенсивного теплообмена через металлическую стенку охладителя, охлаждается до (-12) - (-14)С, Массу режут на гранулы 15 к 15 мм без деформаций,

Пример 5, Приготовление носителя по известному способу.

30 кг размолотого глинозема и 9 л 20%-ной азотной кислоты перемешивают в Z-образном Смесителе до получения однородной пластичной массы. Полученную пластичную массу глинозема с температурой 20-30°С загружают в бункер экструдера. Диаметр осевого отверстия экструдера 15 мм, наружный диаметр полого стержня 10 мм, В полый стержень экструдера подают воздух при температуре 70°С со скоростью 0,11,0 , При экструдировании получается жгут с наружным диаметром 15 мм и толщиной стенки 2,5 мм. Полученный жгут разрезают на кольцевые гранулы. 15 - 15 мм. Гранулы провяливают на воздухе в течение

6-8 ч, сушат при 130-150°С и прокаливают 6-7 ч при 1400с.

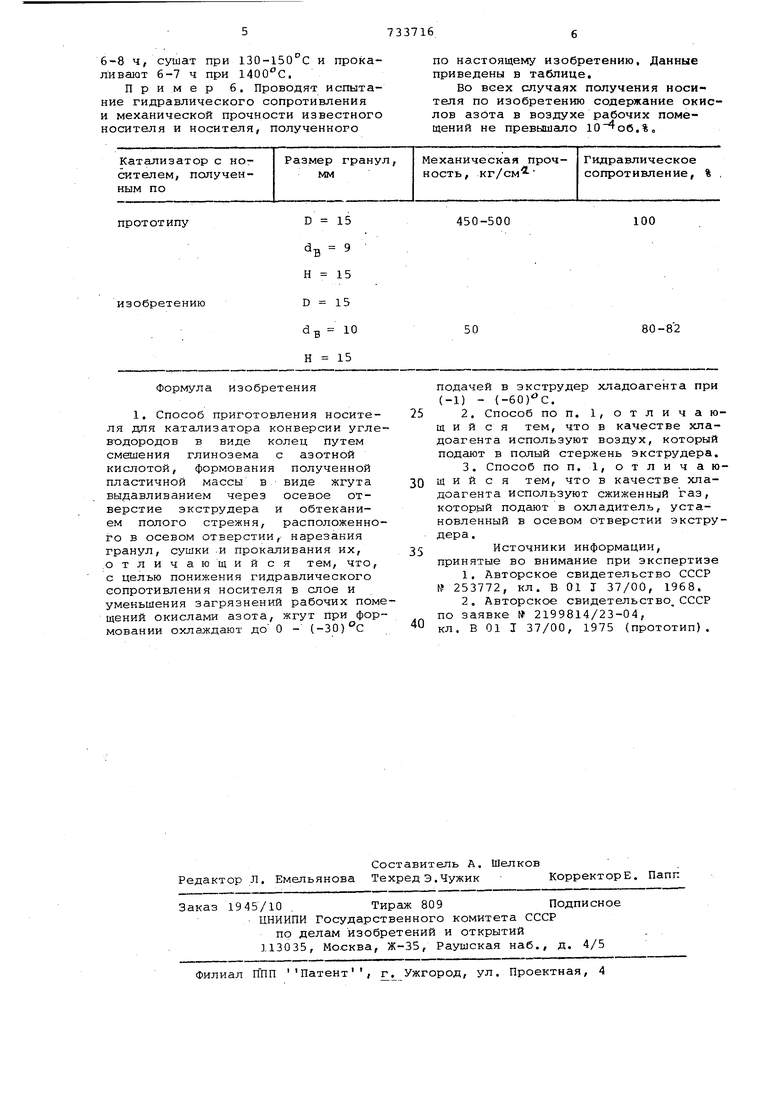

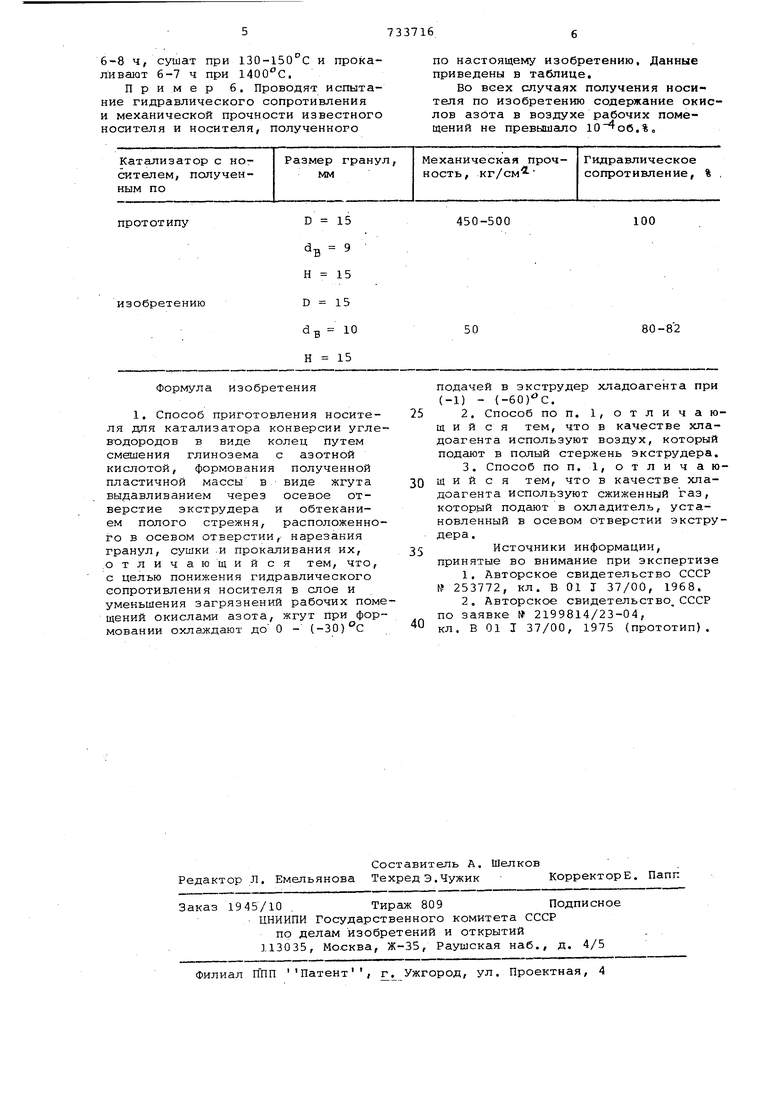

Пример б. Проводят испытание гидравлического сопротивления и механической прочности известного носителя и носителя, полученного

по настоящему изобретению. Данные приведены в таблице.

Во всех случаях получения носителя по изобретению содержание окислов азота в воздухе рабочих помещений не превьлшало .%„

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя для катализатора конверсии углеродородов | 1975 |

|

SU551045A1 |

| Способ приготовления носителя для катализатора конверсии углеводородов | 1974 |

|

SU523709A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU495080A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU504326A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

| Носитель для катализатора конверсии метана | 1980 |

|

SU957948A1 |

| Способ приготовления катализатора для конверсии метана | 1979 |

|

SU886967A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1969 |

|

SU253772A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1153980A1 |

D 15 dg 9 Н 15 D 15

d 10

Н 15

Формула изобретения

450-500

100

50

80-82

подачей в экструдер хладоагента при (-1) - (-бО)с.

2,Способ по п. 1, отличающий с я тем, что в качестве хладоагента используют воздух, который подают в полый стержень экструдера.

Источники информации, принятые во внимание при экспертизе

кл. В 01 J 37/00, 1975 (прототип).

Авторы

Даты

1980-05-15—Публикация

1976-10-01—Подача