1

Изобретение касается приготовления носителя для катализатора конверсии углеводородов, который может быть использован в азотной промышленности, например, для паровой конверсии в трубчатых печах, а также 3 нефтехимической, металлургической и других отраслях промышленности для процессов получения из углеводородного сырья водорода и технологического газа для синтеза аммиака и спиртов.

Известен способ приготовления носителя в виде колец для катализатора конверсии углеводородов путем смешения размолотого глинозема с азотной кислотой, экструдирования полученной пластичной массы путем выдавливания ее через осевое отверстие экструдера.

Полый жгут получают при обтекании стержня, расположенного в осевом отверстии экструдера. Жгут разрезают на отдельные куски длиной до 500 мм, а затем на гранулы длиной до 20 мм. Гранулы носителя провяливают, сушат при 130-15О С и затем прокализакл- при 1400°С

Наиболее близким к предложенному способу является способ приготовления носителя в виде колец путем смешения глинозема с азотной кислотой при 20-ЗО С, формования полученной пластичной массы путем выдавливания ее через осевое отверстие экструдера и обтекания полого стержня, расположенного в осевом отверстии, подачи через полый стержень при экструдировании выгорающего наполнителя, нарезания гранул с последующей их сушкой и прокалкой.

Этот способ приготовления носителя для катализатора конверсии углеводородов характеризуется тем, что гранулы носителя получают с недостаточно высокой механической прочностью (350 кг/см).

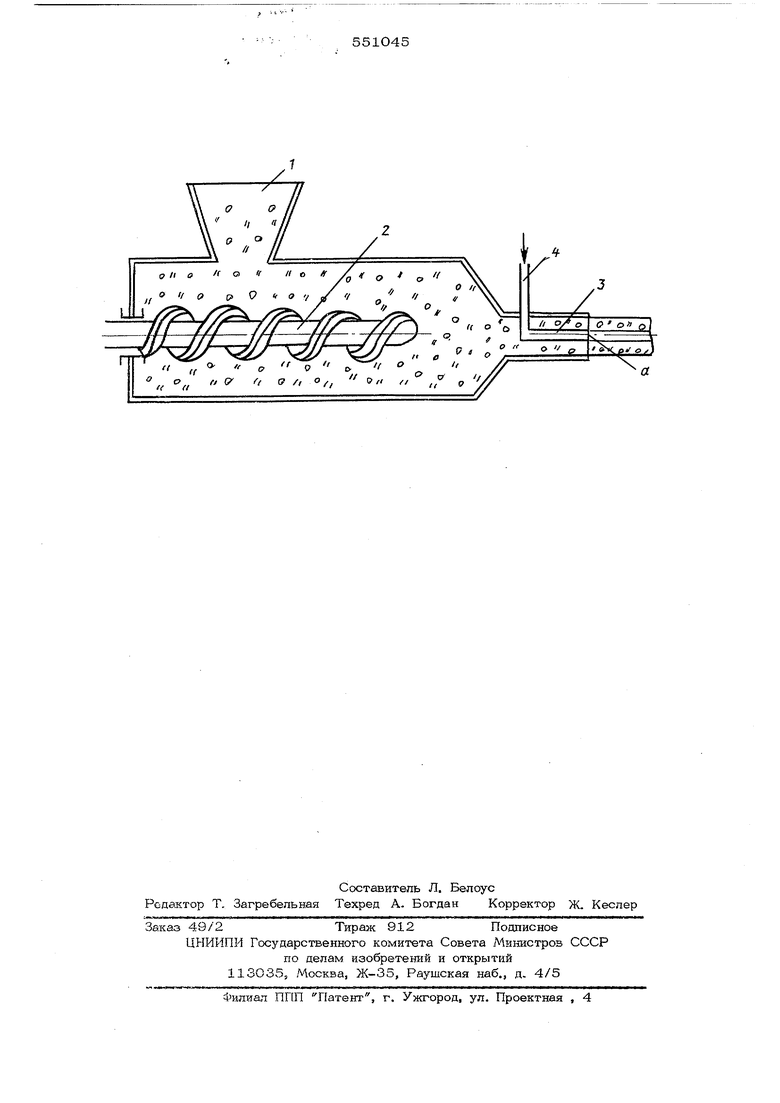

При нарушениях неравномерности подачи шнеками пластичной массы и выгорающего наполнителя в осевое отверстие экструдера или неудачном подборе вязкостных и ш;гтностуых параметров массы и напол1шт -ля выдавливание жгута происходит с переменной разной толщиной стенок. При разнс)й ro;iщине стенок гранул их геометрический ух дшается, механическая прочность (так как толщина стенки может стать меньше до пустимой по пределу прочности) и сортност катализатора, получаемого из такого носителя, снижается. Разнотолщинность стенок кольцевиднь:х гранул ( достигая 12-15% общего числа гранул) является причиной их частичного разрушения в процессе загрузки пневмотран спортом Б заводские прокалочные печи. Недостатком известного способа является также сложность подбора массы выгор ющего наполнителя. В результате различной плотности массы носителя в середине и по периферии при сушке и прокалке возникают внутренние напряжения, разруша ющие гранулы. Выжет: наполнителя сопровождается самопроизвольными труднорегулируемыми воз горанияма с резкими скачками повышения температуры до 1бОО-18ОО°С. За счет локалыных перегревов при выжиге наполнителя происходит оплавление отдельных гранул, их спекание, а иногда и выход из строя футеровки печи. Для предотвращения подобных самовозгораний пери- одически прекращают подачу воздуха в про калочную печь, заменяя его азотом. После снижения температуры газов на выходе пе чи (подача замедляет процессы горе 1-тя наполнителя) снова подают воздух, затем опять азот и так до тех пор, пока вес наполнитель не выгорит . Вследствие тако го режима выжига выгорающего наполнителя стадия прокалки носителя значительно удлиняется (5т такого носителя выжигают 18-2О ч) во времени, что снижают в целом производительность цеха катализаторной фабрики. Цель изобретения - получение носителя с повышенной мехаш1ческой прочностью и упрощение способа. Это достигается тем, что в полый стер жень экструдера подают воздух при 50120°С. На чертеже изображено устройство для осуществления предложенного способа. В бункер экструдера 1 загружают приго товленную пластичную массу носителя. Шне ком 2 пластичную массу выдавливают в ос вое отверстие а экструдера. Пластичная масса, проходя через осевое отверстие экструдера, обтекает полый стержень 3, через который по трубе 4 подают воздух при 50-120 :. Изменением диаметра полого стержня 3 регулируют толщину стекок гранул носителя. Изменением ирофКиТЯ поперечного сечения такого стержня 11ол чэют гранулы с отверстием сложного сечения или с несколькими отверстиями. Возпух при 50-120 С, проходя через полый стержень к отверстие, образованное в жгуте, подсушивает внутреннюю поверхность кольцевого канала. В теле жгута образуется слой повышенной вязкости ( так называемая корочка), который в силу приобретенной жесткости препятствует деформациям гранул при нагревании. Изменений толщины стенок не наблюдается. Температура воздуха должна быть не менее 50 С, так как при более низкой температуре эффективность подсушивания снижается. При температуре воздуха более 120 С процесс подсушивания внутренней поверхности жгута резко интенсифицируется, что может вызвать разрыв или расслоение жгута в результате бурного испарения влаги. Полученный жгут с подсушенной внутренней поверхностью затем разрезают на группы требуемой длшезы. Транупы получают геометрически правильной формы без разно- толщинности стенок. При экструдировании пластичной массы происходит частичное подсушивание гранул носителя , т е. сокращается продолжительность стадий провяливания на 10-15%. Согласно известному способу приготовления носителя для катализатора конверсии углеводородов стадия провяливания осуществляется под действием свободной естественной конверции воздуха. При осуществлении предложенного способа приготовления носителя стадия провяливания сокращается за счет интенсифицированного теплообмена путем вынужденной конвекции нагретого до 50-120 G воздуха на стадии экструдирования. Механическая прочность носителя, приготовленного по предлагаемому способу , на 32-35% больше, чем известного. Указанные преимущества позволяют увеличить производительность цеха катализаторной фабрики на 10-15%. Улучшаются эксплуатационные характеристики оборудования, технолог-ня производства за счет упразднения выгорающего наполш теля упрощается. Сокращается стадия сушки, облегчается режим прокалки. Пример,. 30 кг размолотого глинозема и 9 л 20%-ной азотной кислоты перемешивают в смесителе до пол чення однородной пластичной массы. Пощченщю пластичную массу с температурой 2О - 30 С загружают в буьа-сер экструдера. Диаметр осевого отверстия экструдера 15 мм, наружный диамртр пологе стержня 9 мм, В полый стержень подают нагретый до 70 С воздух (не более 1 м /час). При экструдироваьши получают жгут с наружным диаметром 15 мм и внутренним диаметром 9 мм. Нагретый воздух, проходя сквозь отверстие в жгуте, образованное при обтекании полого стержня, подсушивает внутреннюю поверхность жгута. При этом образуется слой повышенной вязкости - корочка, который обладает достаточной жесткостью для противодействия деформациям режущей кромки ножей при нарезании. Деформации отварстия гранул не происходит, она сохраняет геометрически правильную форму. Воздух при 70 С подсушивает примерно 1/3 толщины стенки гранулы, за счет чего процесс провяливания гранул сокращается на 10-15% Расход воздуха регулируют в зависимости от влажности исходной пластичной массы в пределах 0,1-1,0 м /час. Полученный жгут разрезают на кольцевидные гранулы 15 х 15 мм. Гранулы провяливают в потоке подогретого до 30-40 С

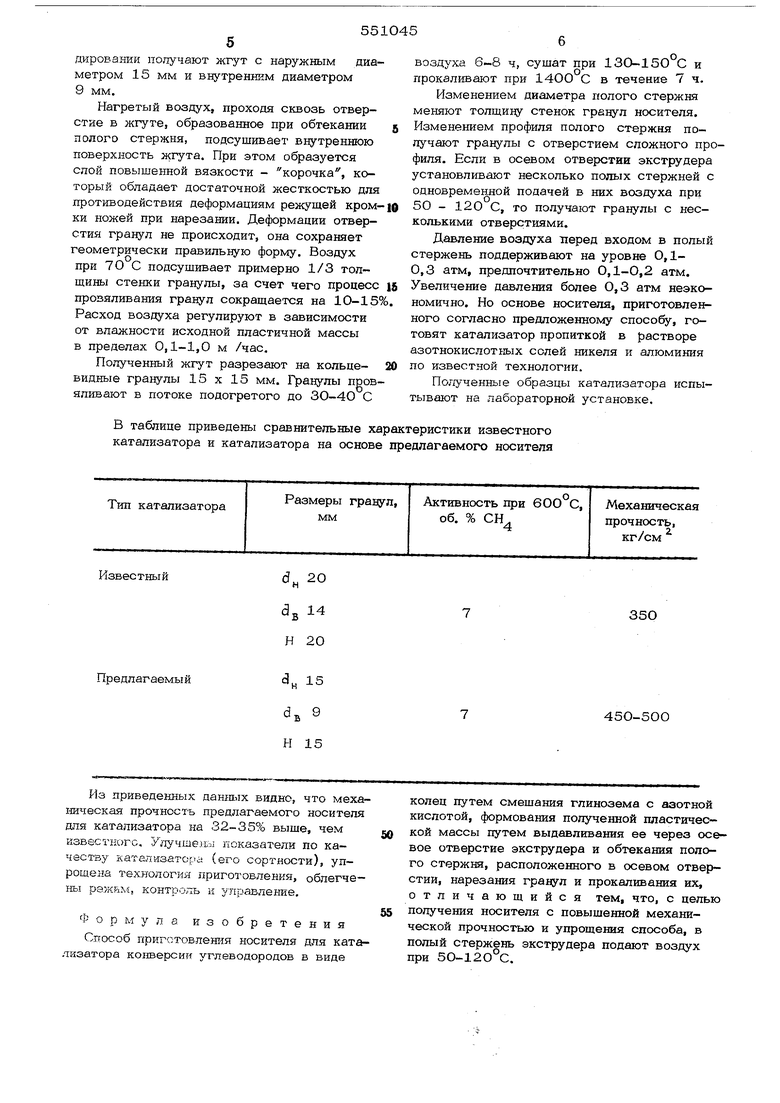

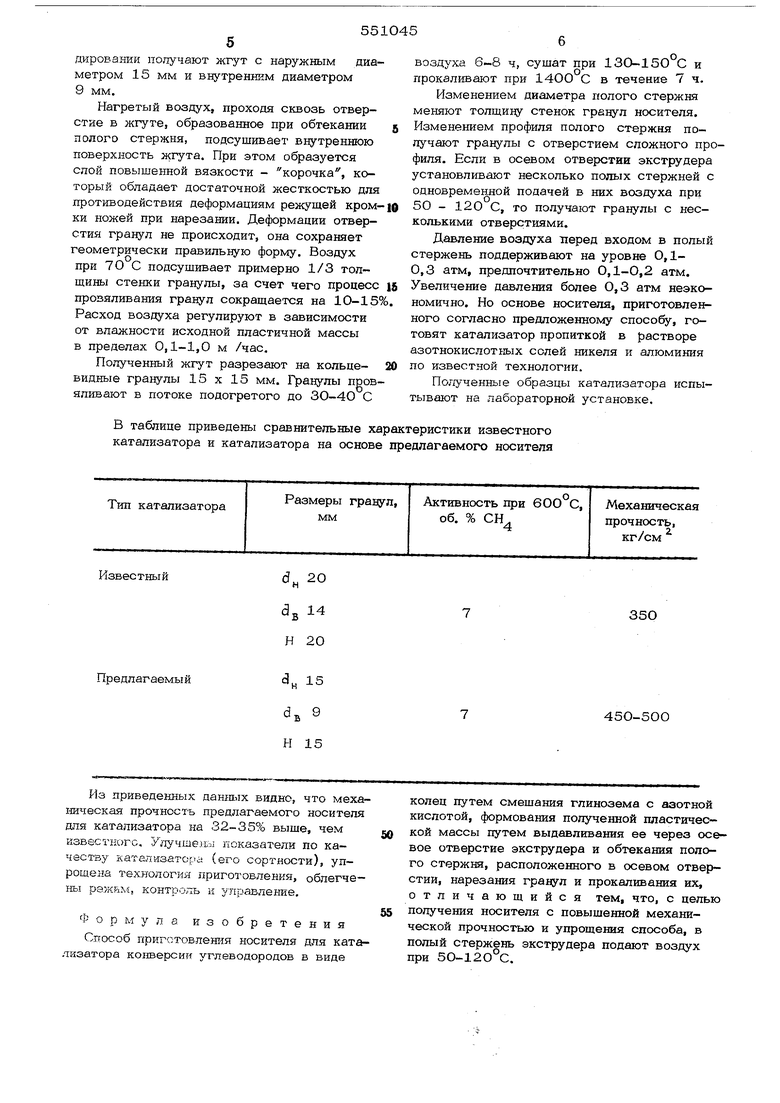

В таблице приведены сравнительные характеристики известного катализатора и катализатора на основе предлагаемого носителя воздуха 6-8 ч, сушат при 130-150 С и прокаливают при 14ОО°С в течение 7 ч. Изменением диаметра полого стержня меняют топщику стенок гранул носителя. Изменением профиля полого стержня получают гранулы с отверстием сложного профиля. Если в осевом отверстии экструдера установливают несколько полых стержней с одновременной подачей в них воздуха при 5О - , то получают гранулы с несколькими отверстиями. Давление воздуха леред входом в полый стержень поддерживают на уровне 0,10,3 атм, предпочтительно 0,1-0,2 атм. Увеличение давления более 0,3 атм неэкономично. Но основе носителя, приготовленного согласно предложенному способу, готовят катализатор пропиткой в растворе азотнокислотных солей никеля и алюминия по известной технологии. Пог/ученные образцы катализатора испытывают на лабораторной установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления носителя для катализатора конверсии углеводородов | 1976 |

|

SU733716A1 |

| Способ приготовления носителя для катализатора конверсии углеводородов | 1974 |

|

SU523709A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1974 |

|

SU495080A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1153980A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2000 |

|

RU2163842C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 2010 |

|

RU2432993C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

| Носитель для катализатора конверсии метана | 1980 |

|

SU957948A1 |

d, 20

Известный

3в i4 И 20

а, 15

Предлагаемый

а, 9

Из приведенных дашш1Х видно, что механическая прочность предлагаемого носителя для катализатора на 32-35 выше, чем извесгкогс. yjiy4mett i показатели по качеству катализатора (его сортности), упрощена технология приготовления, облегчены рэжйм, контроль и ;Т1равлерще.

Ф о р м у л а изобретения Способ приготовления носителя для катализатора конверсии углеводородов в виде

350

450-5ОО

колец путем смешания глинозема с азотной кислотой, формования полученной пластической массы путем выдавливания ее через осевое отверстие экструдера и обтекания полого стержня, расположенного в осевом отверстии, нарезания гранул и прокаливания их, отличающийся тем, что, с целью

получения носителя с повышенной механической прочностью и упрощения способа, в полый стержень экструдера подают воздух при 5О-12О°С.

Авторы

Даты

1977-03-25—Публикация

1975-12-18—Подача