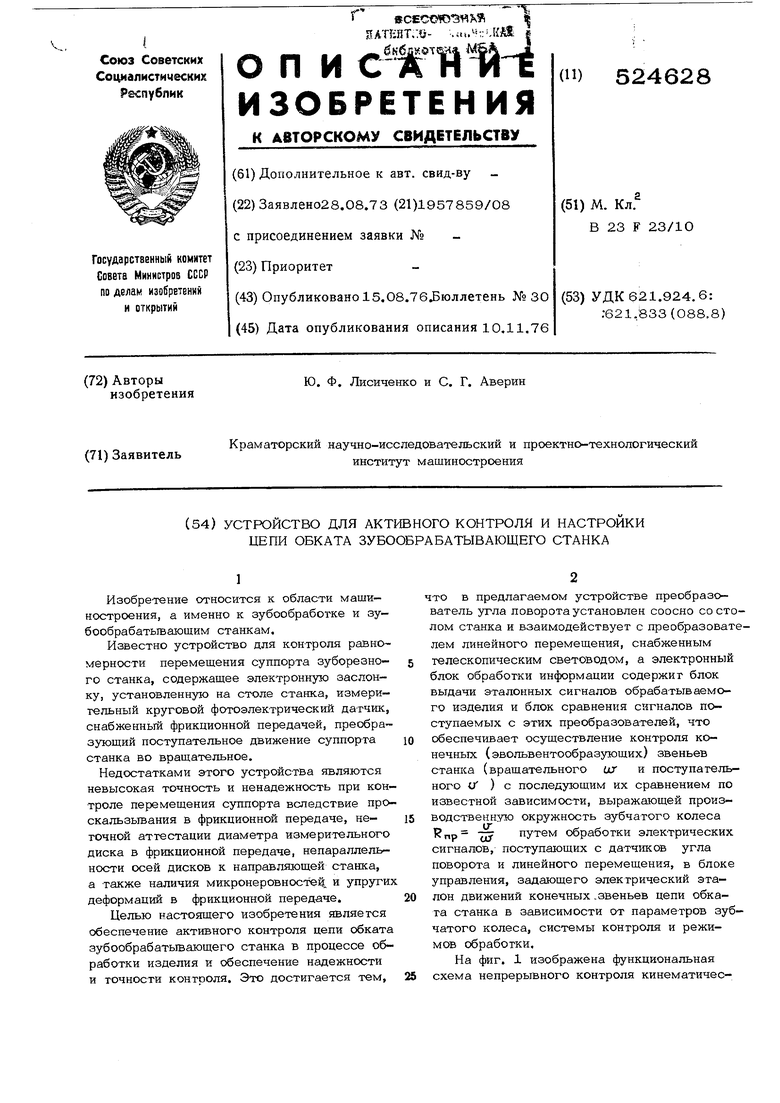

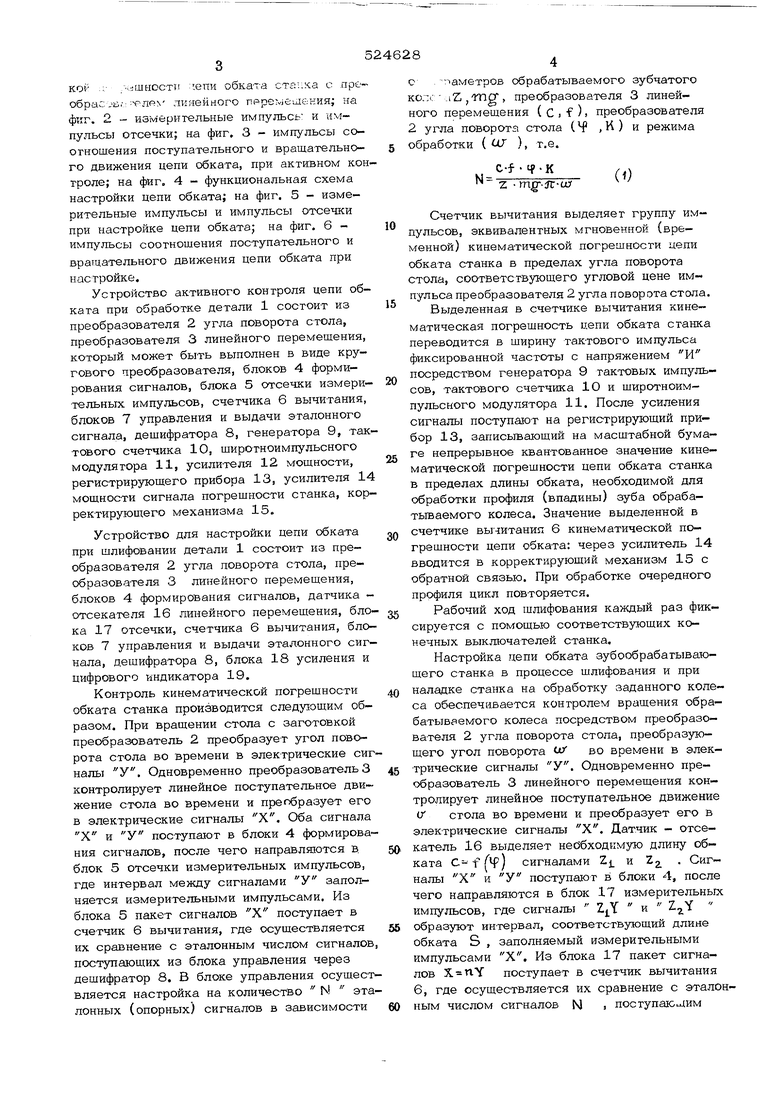

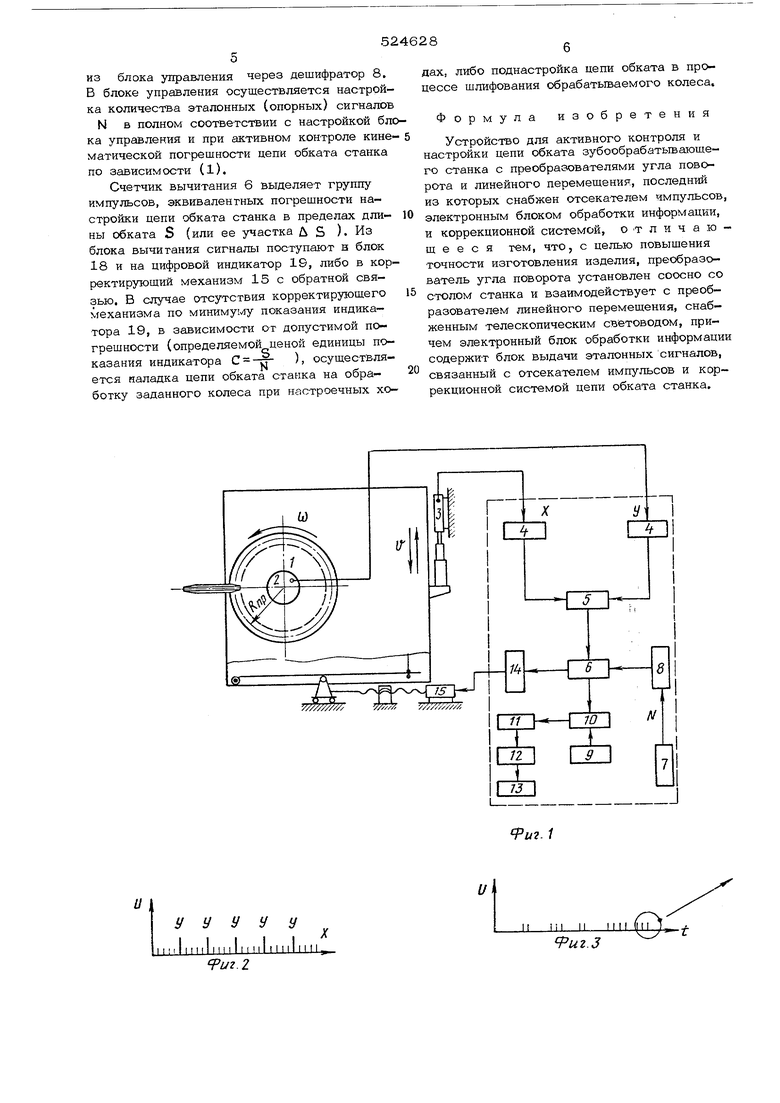

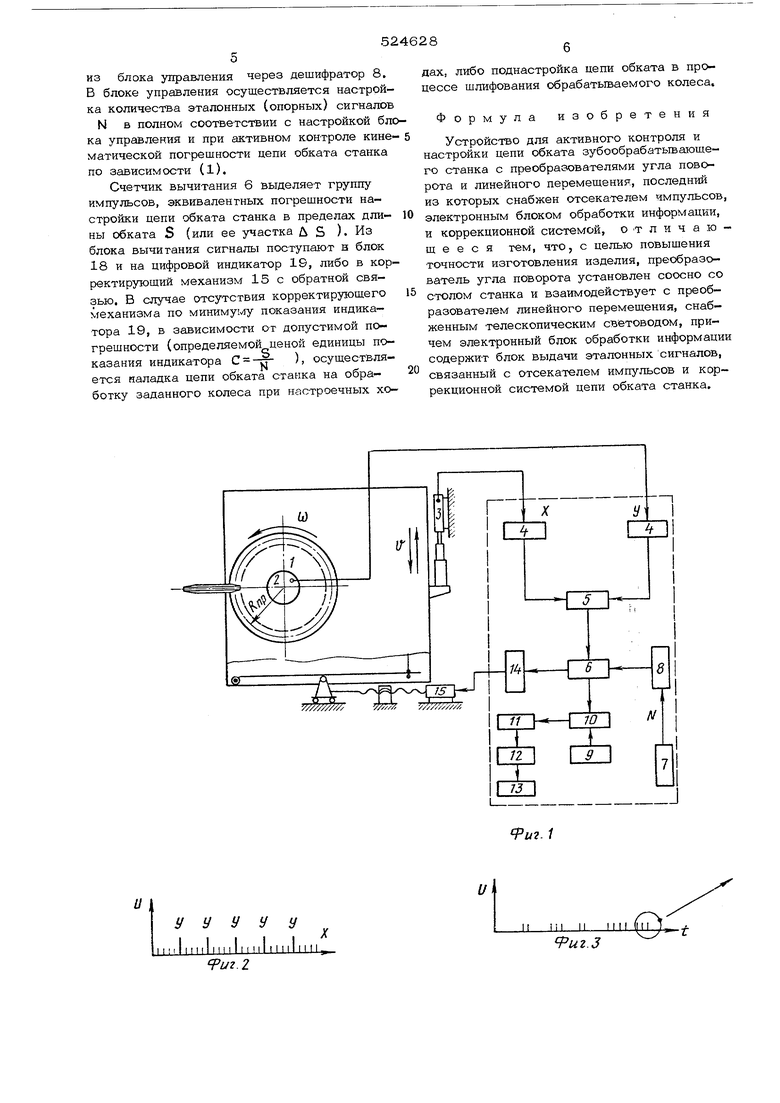

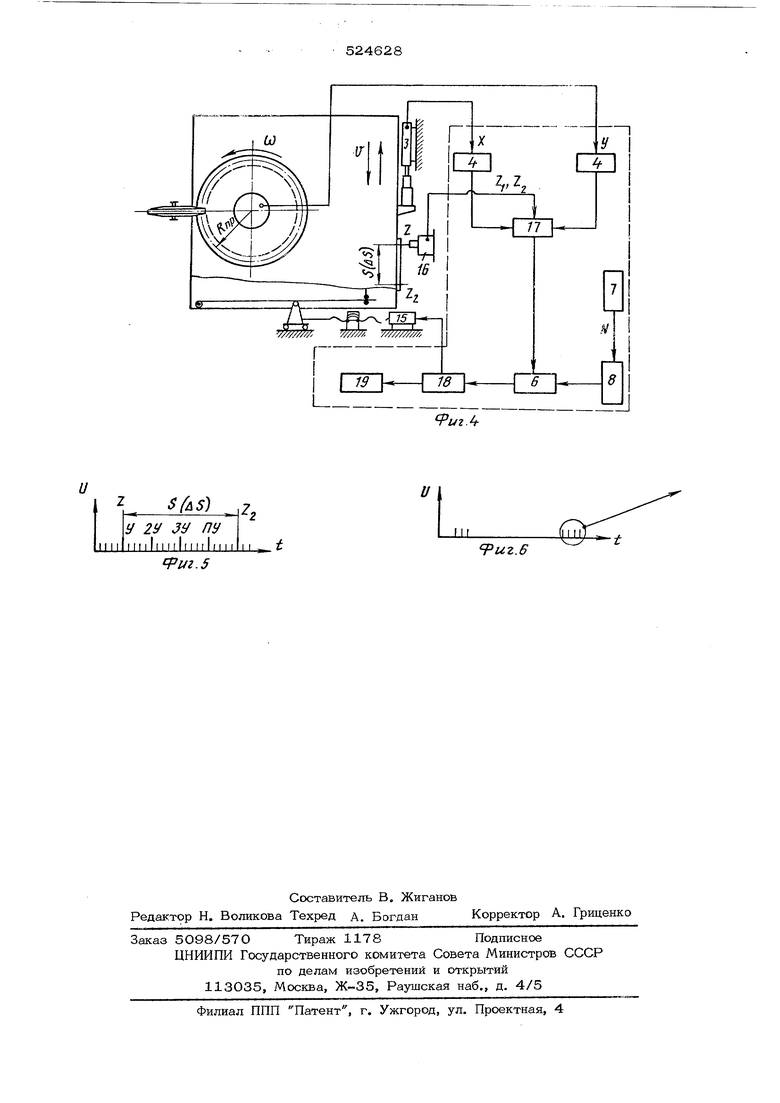

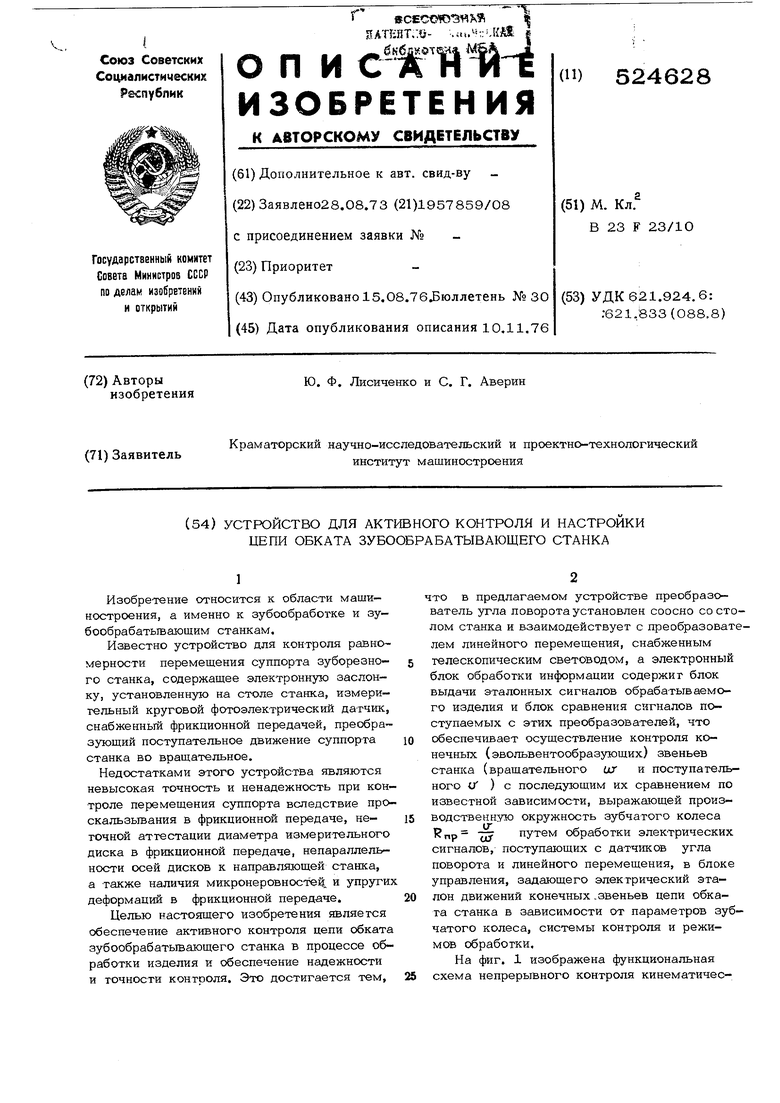

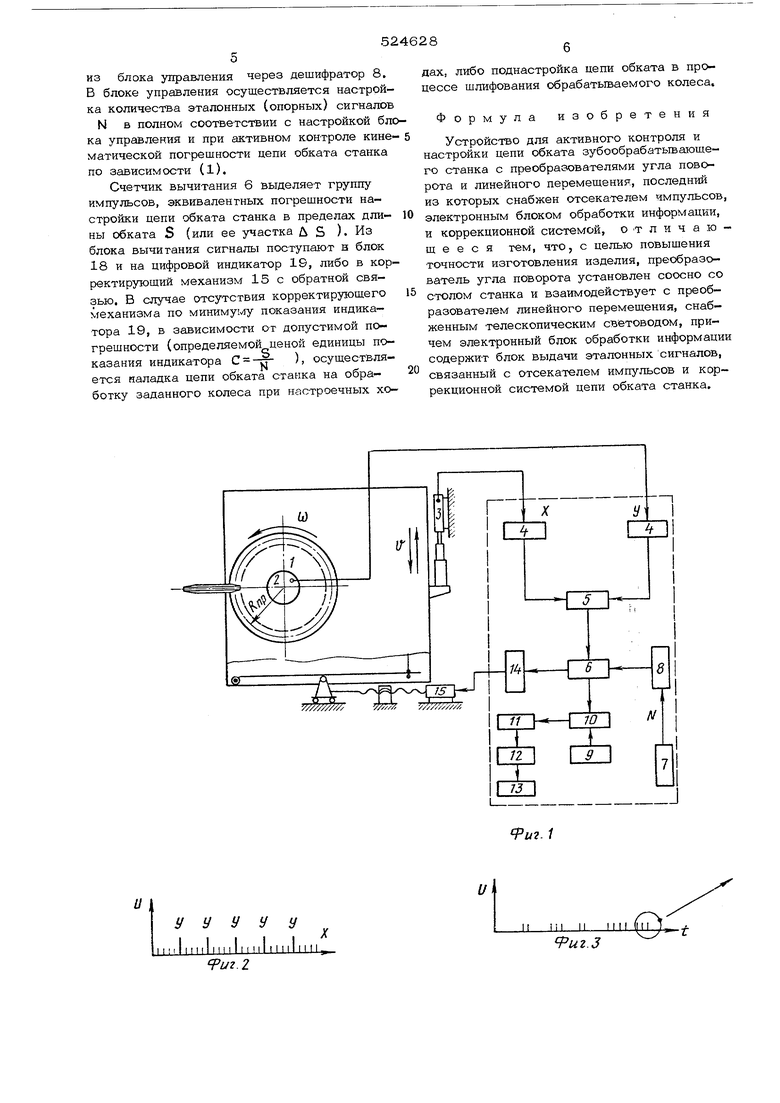

Koi- .; .-.:;шеюст11 :епи обката стайка с про обрас ,Б,-: p.afiN линейного nfipevjeLaeHHHj на фиг. 2 - измерительные импульсь и импульсы отсечки; на фиг, 3 - импульсы соотношения поступательного и вращательно- го движения цепи обката, при активном ко троле; на фиг. 4 - функциональная схема настройки цепи обката; на фиг. 5 - измерительные импульсы и импульсы Отсечки при настройке цепи обката; на фиг. 6 импульсы соотношения поступа-тельного и вратцаТ льного движения цепи обката при настройке. Устройство активного контроля цепи обката при обработке детали 1 состоит из преобразователя 2 угла поворота стола, преобразователя 3 линейного перемещения, который может быть выполнен в виде кругового преобразователя, блоков 4 формирования сигналов, блока 5 отсечки измерительных импульсов, счетчика б вычитания, блоков 7 управления и выдачи эталонного сигнала, дешифратора 8, генератора 9, так тового счетчика 10, щиротноимпульсного модулятора 11, усилителя 12 мош;ности, регистрирующего прибора 13, усилителя 14 мощности сигнала погрешности станка, кор ректирующего механизма 15. Устройство для настройки цепи обката при шлифовании детали 1 состоит из преобразова-теля 2 угла поворота стола, преобразователя 3 линейного перемещения, блоков 4 формирования сигналов, датчика - отсекателя 16 линейного перемещения, бло ка 17 отсечки, счетчика 6 вычитания, бло ков 7 управления и выдачи эталонного сигнала, дешифратора 8, блока 18 усиления и цифрового индикатора 19. Контроль кинематической погрешности обката станка производится следузошим образом. При вращении стола с заготовкой преобразователь 2 преобразует угол поворота стола во времени в электрические сиг налы У. Одновременно преобразователь 3 контролирует линейное поступательное движение Стола во времени и преобразует его в электрические сигналы X. Оба сигнала X и У поступают в блоки 4 формирования сигналов, после чего направляются в. блок 5 отсечки измерИтельных импульсов, где интервал между сигналами У заполняется иамерительными импульсами. Из блока 5 пакет сигналов X поступает в счетчик 6 вычитания, где осушествляется их сравнение с эталонным числом сигналов поступающих из блока управления через дешифратор 8. В блоке управления осущест вляется настройка на количество N эта лонных (опорных) сигналов в зависимости с гтаметров обрабатываемого зубчатого коле aZ jmg, преобразователя 3 линейного перемещения ( С f ), преобразователя 2 угла поворота стола (Ч , К ) и режима обработки ( W ), т.е. C-f tf-K z Счетчик вычитания выделяет группу импульсов, эквивалентных мгновенной (временной) кинематической погрешности цепи обката станка в пределах угла поворота стола, соответствующего угловой цене импульса преобразователя 2 угла поворота стола. Выделенная в счетчике вычитания кинематическая погрешность цепи обката станка переводится в ширину тактового импульса фиксированной частоты с напряжением И посредством генератора 9 тактовых импульсов, тактового счетчика 10 и широтноимпульсного модулятора 11. После усиления сигналы поступают на регистрирующий прибор 13, записьтаюший на масштабной бумаге непрерывное квантованное значение кинематической погрешности цепи обката станка в пределах длины обката, необходимой для обработки профиля (впадины) зуба обрабатьюаемого колеса. Значение выделенной в счетчике вычитания 6 кинематической погрешности цепи обката: через усилитель 14 вводится в корректирующий механизм 15 с обратной связью. При обработке очередного профиля цикл повторяется. Рабочий ход шлифования каждый раз фиксируется с помощью соответствующих конечных выключателей станка. Настройка цепи обката зубообрабатывающего станка в процессе шлифования и при наладке станка на обработку заданного колеса обеспечивается контролем вращения обрабатываемого колеса посредством преобразователя 2 угла поворота стола, преобразующего угол поворота tt во времени в электрические сигналы У. Одновременно преобразователь 3 линейного перемещения контролирует линейное поступательное движение У стола во времени и преобразует его в электрические сигналы X. Датчик - отсе- катель 16 выделяет необходимую длину обката C-ffM) сигналами Zj и Zg, . Сигналы X и У поступают в блоки 4, после чего направляются в блок 17 измерительных импульсов, где сигналы и образуют ин-тервал, соответствующий длине обката S , заполняемый измерительными мпульсами X. Из блока 17 пакет сигнаов X TiY поступает в счетчик вычитания , где осуществляется их сравнение с эталоным числом сигналов N , поступающим из блока управления через дешифратор 8. В блоке управления осуществляется настройка количества эталонных (опорных) сигналов N в полном соответствии с настройкой бл ка управления и при активном контроле кинемагической погрешности цепи обката станка по зависимости (1). Счетчик вычитания 6 выделяет группу импульсов, эквивалентных погрешности настройки цепи обката станка в пределах длины обката S (или ее участка Д S ). Из блока вычитания сигналы поступают н блок 18 и на цифровой индикатор 19, либо в корректирующий механизм 15 с обратной связью. В случае отсутствия корректирующего механизма по миниму.ду показания индикатора 19, в зависимости от допустимой погрешности (определяемой ценой единицы показания индикатора С - ), осуществляется наладка цепи обката станка на обработку заданного колеса при настроечных ходах, либо поднастройка цепи обката в процессе шлифования обрабатьшаемого колеса. Формула изобретения Устройство для активного контроля и настройки цепи обката зубообрабатьюающего станка с преобразова-телями угла поворота и линейного перемещения, последний из которых снабжен отсека-телем импульсов, электронным блоком обработки информации, коррекционной системой, отличающ е е с я тем, что, с целью повышения точности изготовления изделия, преобразователь угла поворота установлен соосно со столом станка и взаимодействует с преобразователем линейного перемещения, снабженным телескопическим световодом, причем электронный блок обработки информации содержит блок выдачи эталонных сигналов, связанный с отсекателем импульсов и коррекционной системой цепи обката станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного контроля кинематической погрешности и настройки цепи обката зубошлифовального станка | 1971 |

|

SU405263A1 |

| Способ активного контроля профиля зуба колеса | 1971 |

|

SU465288A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Зубошлифовальный станок, работающий по методу обката червячным абразивным инструментом | 1960 |

|

SU134965A1 |

| Зубодолбежный станок с ЧПУ | 1986 |

|

SU1366360A1 |

| Кинематическая цепь обката зубообрабатывающего станка | 1987 |

|

SU1563867A1 |

| Измерительный преобразователь перемещений | 1977 |

|

SU693113A1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| ЦЕПЬ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1994 |

|

RU2087276C1 |

| Зубодолбежный станок для обработки некруглых колес | 1985 |

|

SU1303301A1 |

и

У У У У У

Риг.г

и

1111 (III

.З

и

иг.5

и

LLL

.Б

Авторы

Даты

1976-08-15—Публикация

1973-08-28—Подача