(54) СПОСОБ АКТИВНОГО КОНТРОЛЯ КИНЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ И НАСТРОЙКИ ЦЕПИ ОБКАТА ЗУБОШЛИФОВЛЛЬНОГО СТАНКА

i

Изооретерше касается контроля кинематической погрешности станка и, в частности, метода контроля кинематической погрешности цепи обката зубошлифовального стачка.

Известен способ активного контроля кинематической погрешности и настройки цепи обката зубошлифовально1-о станка , основанный на ме.чанкческой фиксации движения конечных звеньев с применением обкатного индивидуального диска и линейки.

Известный способ контроля не обеспе1мвает контроль кинематической погрешности указанной цепи в процессе шлифования изделия и активной настройки с подналадкой цепи обката на обработку заданного колеса.

Целью изобретения является повышение точности контроля и настройки на заданный номинал цепи обката зубошлифовального станка в процессе ишифования профиля зуба обрабатываемого колеса.

Поставленная цель достигается тем, что осушествляется независимый раздельный контроль при помощи датчиков угла поворота и линейного перемещения, движений конечных звеньев (вращательного ct) и поступательного Lf) с последуюшим их сравнением по известной зависимости, выражаюшей заданную производственную окружность зубчатого колеса Rp путем Обработки эпектрических сигналов, поступающих с датчиков угла поворота, линейного перемещения и блока упраз.иетш, задаюшего электрический пта.юн движений конечных звеньев цепи обката станка 3 зависимости от параметров зубча ггто колеса и режимов обработки.

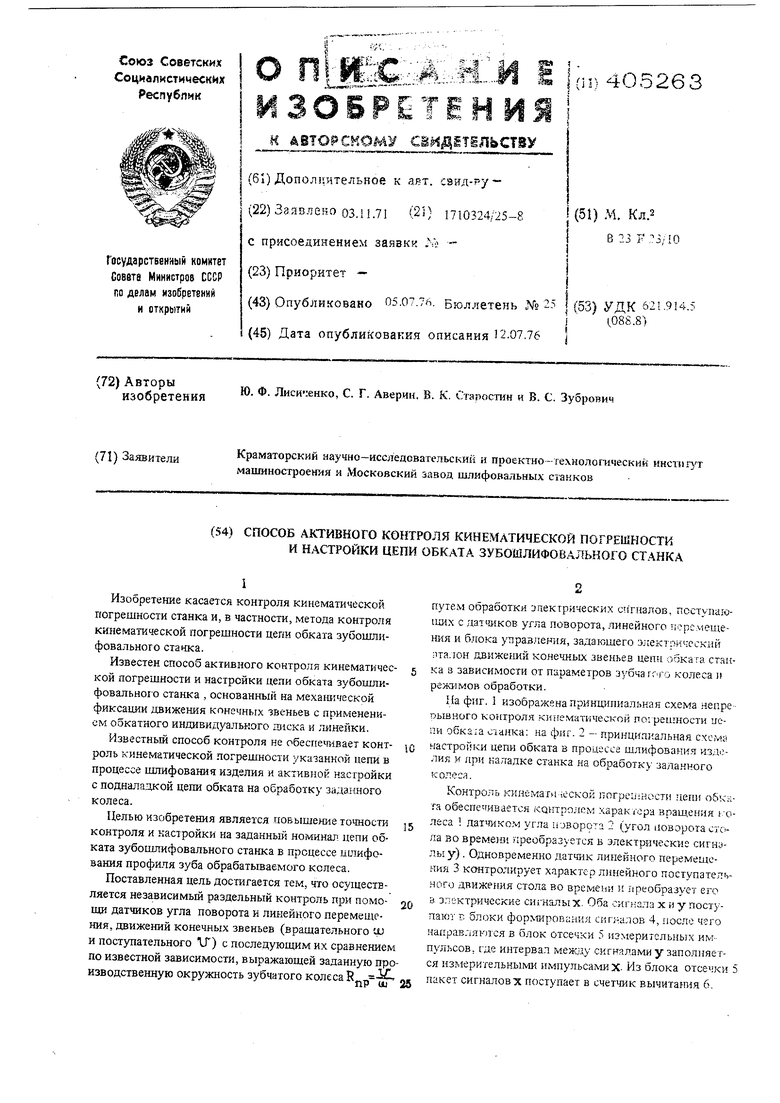

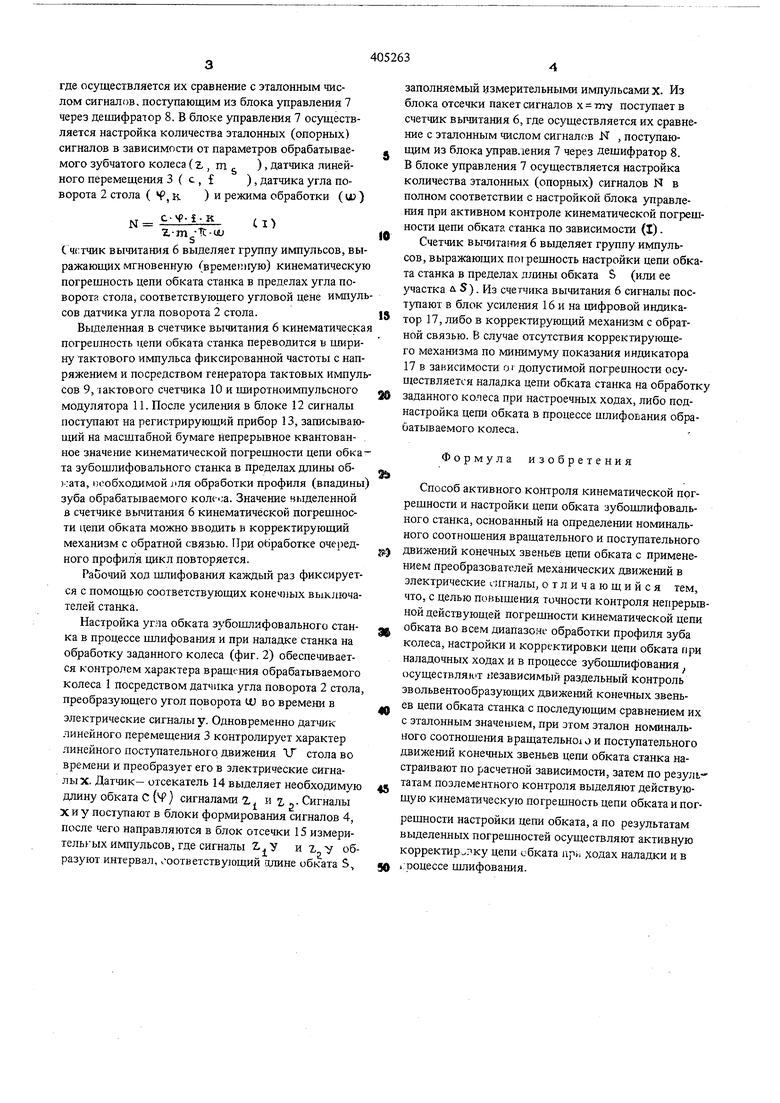

На фиг. I изображена принципиальная схема непре пывного контроля кинематической погрешности иеаи обка;а осанка: на фиг. 2 - принципиальная схема .частройки цепи обката в процессе шлифования изделия f при каяадке станка на обработку заданного колеся.

Контроль KHHerviaTvi ic-cKOK погреошостя цепи обкага обеспечивается контролем характера крашения i oлеса датчиком угла lijBopoTa 2 (угол аоворота стола во времени преобразуется в электрические сигнулы у). Одновременно датчик линейного перемешсмия 3 контролирует характер линейного поступатель.чого движения стола во времени и гфеобразует его в электрические сигналых. Оба сигнала х иу поступают Б блоки формирования скг.алов 4, после чгго направляются в блок отсечки 5 измерительных импульсов, еде интервал между сигналами у заполняется из.мерительными импульсами Х- Из блока отсечки пакет сигналов х поступает в счетчик вычитаршя 6. где осуществляется их сравнение с эталонным числом сигналов, поступающим из блока управления 7 через дешифратор 8. В блоке управления 7 осуществляется настройка количества эталонных (опорных) сигналов в зависимости от параметров обрабатываемого зубчатого колеса (Z , m „ ), датчика линейного перемещения 3 ( с , f ), датчика угла поворота 2 стола ( Ч, к ) и режима обработки (ш) с-Ч- f К Z-m -Tt-uL Счетчик вычитания 6 выделяет группу импульсов, выражающих мгновенную (времепную) кинематическую погрешность цепи обката станка в пределах угла поворота стола, соответствующего угловой цене импуль сов датчика угла поворота 2 стола. Выделенная в счетчике вычитания 6 кинематическа погреишость цепи обката станка переводится в щирину тактового импульса фиксированной частоты с напряжением и посредством генератора тактовых импуль сов 9, ч актового счетчика 10 и широтноимпульсного модулятора 11. После усиления в блоке 12 сигналы поступают на регистрирующий прибор 13, записывающий на масштабной бумаге непрерывное квантованное значение кинематической погреп1ности цепи обка та зубошлифовального станка в пределах длины об):ата, иообходимой лля обработки профиля (впадины зуба обрабатываемого колеоа. Значение выделенной в счетчике вычитания 6 кинематической погрешности цепи обката можно вводить в корректирующий механизм с обратной связью. При обработке очередного профиля цикл повторяется. Раоочий ход шлифования каждый раз фиксируется с помощью соответствующих конечных выключателей станка. Настройка угла обката зубошлифовального станка в процессе шлифования и при наладке станка на обработку заданного колеса (фиг. 2) обеспечивается контролем характера вращения обрабатываемого колеса 1 посредством датчика угла поворота 2 стола преобразующего угол поворота Ю во времени в электрические сигналы у. Одновременно датчик линейного перемещения 3 контролирует характер линейного поступательного движения Г стола во времени и преобразует его в электрические сигналы х. Датчик- отсекатель 14 выделяет необходимую длину обката С сигналами г и г, .,. Сигналы X и у поступают в блоки формирования сигналов 4, после чего направляются в блок отсечки 15 измерителькых импульсов, где сигналы 2, У иг„ образуют интервал, оответствующий длине обката S, заполняемьш измерительными импульсами X. Из блока отсечки пакет сигналов х т-у поступает в счетчик вычитания 6, где осуществляется их сравнение с эталонным числом сигналов N , поступающим из блока управ.1ения 7 через дешифратор 8. В блоке управления 7 осуществляется настройка количества эталонных (опорных) сигналов N в полном соответствии с настройкой блока управления при активном контроле кинематической погрешности цепи обката станка по зависимости (I). Счетчик вычитания 6 выделяет группу импульсов, выражающих not рещность настройки цепи обката станка в пределах д/шны обката S (или ее участка л 5). Из счетчика вычитания 6 сигналы поступают в блок усиления 16 и на цифровой индикатор 17, либо в корректирующий механизм с обратной связью. В случае отсутствия корректирующего механизма по минимуму показания индикатора 17 в зависимости о допустимой погрешности осуществляется наладка цепи обката станка на обработку заданного колеса при настроечных ходах, либо поднастройка цепи обката в процессе шлифования обрабатываемого колеса. Формула изобретения Способ активного контроля кинематической пргрещности и настройки цепи обката зубошлифовальпого станка, основанный на определении номинального соотношения вращательного и поступательного движений конечных звеньев цепи обката с применением преобразователей механических движений в электрические сигналы, отличающийся тем, что, с целью повышения точности контроля непрерьшной действующей погрешности кинематической цепи обката во всем диапазоне обработки профиля зуба колеса, настройки и корректировки цепи обката при наладочных ходах и в процессе зубошлифования осуществляк1Т независимый раздельный контроль звольвентообразующих движений конечных звеньев цепи обката станка с последующим сравнением их с эталонным значением, при этом эталон номинального соотношения вращательною и поступательного движений конечных звеньев цепи обката станка настраивают по расчетной зависимости, затем по резуль-татам поэлементного контроля выделяют действующую кинематическую погрешность цепи обката и погрешности настройки цепи обката, а по результатам выделенных погрешностей осуществляют активную корректир -лку цепи сбката при ходах наладки и в 1 роцессе шлифования.

N

I-HZOHZIJ

гул

ф

4 ii

у

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для активного контроля и настройки цепи обката зубообрабатывающего станка | 1973 |

|

SU524628A1 |

| Способ активного контроля профиля зуба колеса | 1971 |

|

SU465288A1 |

| ЦЕПЬ ОБКАТА ЗУБОШЛИФОВАЛЬНОГО СТАНКА | 1994 |

|

RU2087276C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| Зубошлифовальный станок, работающий по методу обката червячным абразивным инструментом | 1960 |

|

SU134965A1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2131795C1 |

| Способ активного контроля погрешностей зубчатых колес | 1982 |

|

SU1047626A1 |

| Устройство для автоматического управления зубошлифовальным станком | 1986 |

|

SU1342711A1 |

| Способ определения жесткости привода станка | 1991 |

|

SU1812060A1 |

I /7П

Авторы

Даты

1976-07-05—Публикация

1971-11-03—Подача