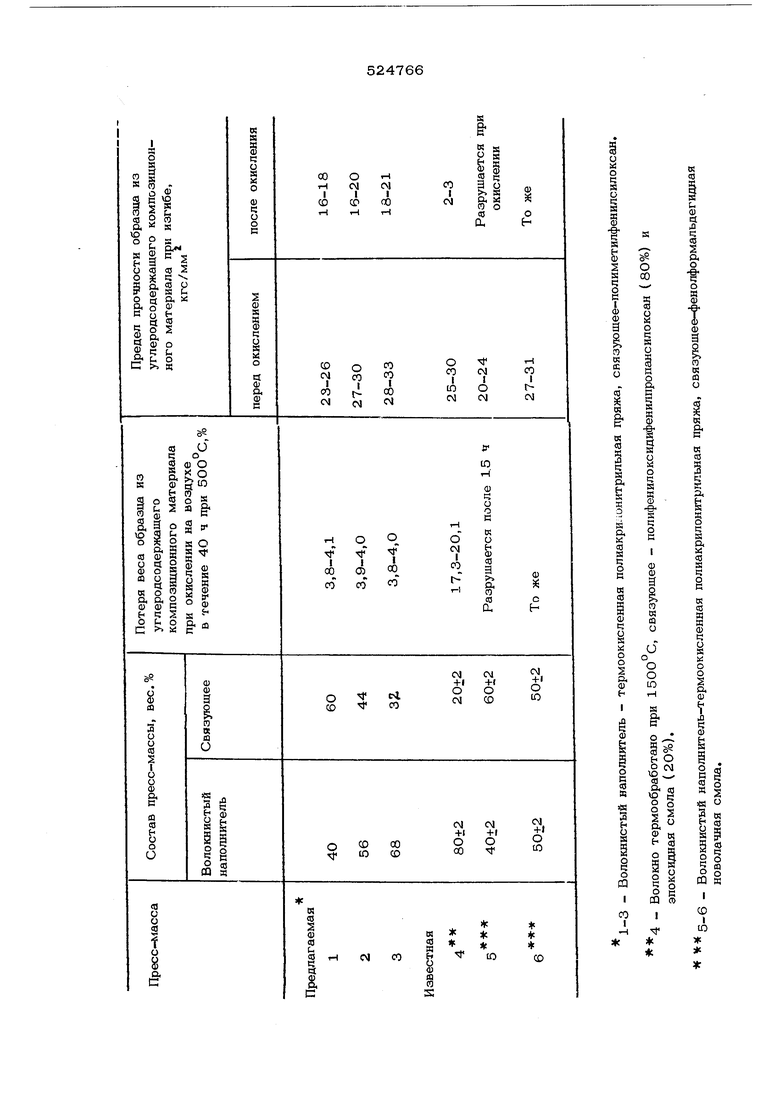

(54) ПРЕСС-МАССА ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ саны имеют более высокий выход твердых продуктов пиролиза, чем, например, полифенилоксидифенилпропансилоксак, Сочетание выше перечисленных свойств позволяет использовать полиметилфенилсило саны в качестве связующих для волокнисты композиционных материалов. При взаимодействии функциональных гру кремнийорганического связующего с функциональными группами, находящимися на поверхности волокна в процессе термообработки и пиролиза, на поверхности волокна образуется .защитная пленка окисла, препятствующая диффузии кислорода воздуха к волокну и предохраняющая его от окисления. Пример, В качестве волокнистого наполнителя для предлагаемой пресс-массы берут окисленную при 260 С в течение 4 ч полиакрилонитрильную пряжу, имеющую метрический номер 1,2, крутку 5-7 круток/« 5000 элементарных волокон в жгуте и прочность на разрыв 20-25 кгс/мм , В качестве связующего - полиметилфенилсилоксановый лак (К-44), вязкость лака при 2О С - 40 - 43 с. Содержание нелетучих-60%, продолжительность высыхания лаковой пленки при 200 С - 75 - 80 мин Исходный лак разбавляют толуолом хч до содержания нелетучих 4О%. Пряжу пропускают через ванну со связующим и наматывают на рамку размером 260x210, затем разрезают и снимают заготовку с рам- ки и после сущки на воздухе в течение 1 сут заготовки термообрабатывают на воздухе при 14О С в течение 1 ч. Заготовки раэмером 260x70 мм прессуют по следующему режиму: нагрев до 120 °С - 2 ч, 120°С - давление прессования 10 кгс/см ,нагрев до 140°С-20 мин, 140°С- давление 50 кгс/мм , нагрев цо 240°С - 2 ч, выдержка при - 1 ч. Карбонизация при 9ОО С в течение 52 ч в углеродттой засыпке и затем уплотняют пироутлеродом из газовой фазы, содержащей метан (давление 20 мм рт, ст., интенсивность газообмена 0,8 мин ) при 11ОО С в течение 90 ч. Привес пироуглерода составляет 19 + 2%. В таблице представлены свойства образцов, полученных из пресс-массы по изобретени:о для разлишых соотнощений компонентов) и известных пресс-масс при одинаковых режимах получения образцов, указанных в примере. Стойкость к окислению образцов определяют по потере веса при испытании в проточной циркуляционной установке при 5ОО С в течение 40 ч и расходе воздуха 2,5 см/ см с. Как видно из приведенной таблицы, образцы из пресс-массы согласно изобретению обладают более высокой окислительной стойкостью (как по потере веса, так и по прочности на изгиб) по сравненшо с образцами из известных пресс-масс.

Формула изобретения

Пресс-масса для получения углероде о держащих композиционных изделий, включающая углеродсодержащий волокнистый наполнитель и кремнийорганическое связующее, отличающаяся тем, что, с целью повышения окислительной стойкости изделий, она содержит в качестве наполнителя термоокисленную полиакрилонитрильную пряжу и в качестве связующего полиметилфенилсилок-

сан при следующем соотношении компонентов, вес, %:

Термоокисленная полиакрилонитрильная пряжа40-70

Полиметилфенилсилоксан30-60,

Источники информации, принятые во внимание при экспертизе:

1,Патент Великобритании № 1341696, кл, С 1 А, опубл. 28,12.73.

2,Авт. св. СССР № 346318, кл. С 08 g 53/20, заявл, 16,12.70 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий слоистый композиционный материал с высокой абляционной стойкостью | 2020 |

|

RU2754144C1 |

| Способ получения углеродсодержащего композиционного изделия | 1974 |

|

SU530849A1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИТА, СТОЙКОГО К ОКИСЛЕНИЮ | 1995 |

|

RU2090497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННОГО ЛИСТА ДЛЯ ТЕПЛООБМЕННИКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2562274C1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ КАРБИДОМ КРЕМНИЯ | 2008 |

|

RU2350580C1 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| Прессматериал | 1978 |

|

SU899598A1 |

| УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТОЛСТОСТЕННЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2213047C2 |

Авторы

Даты

1976-08-15—Публикация

1974-09-26—Подача