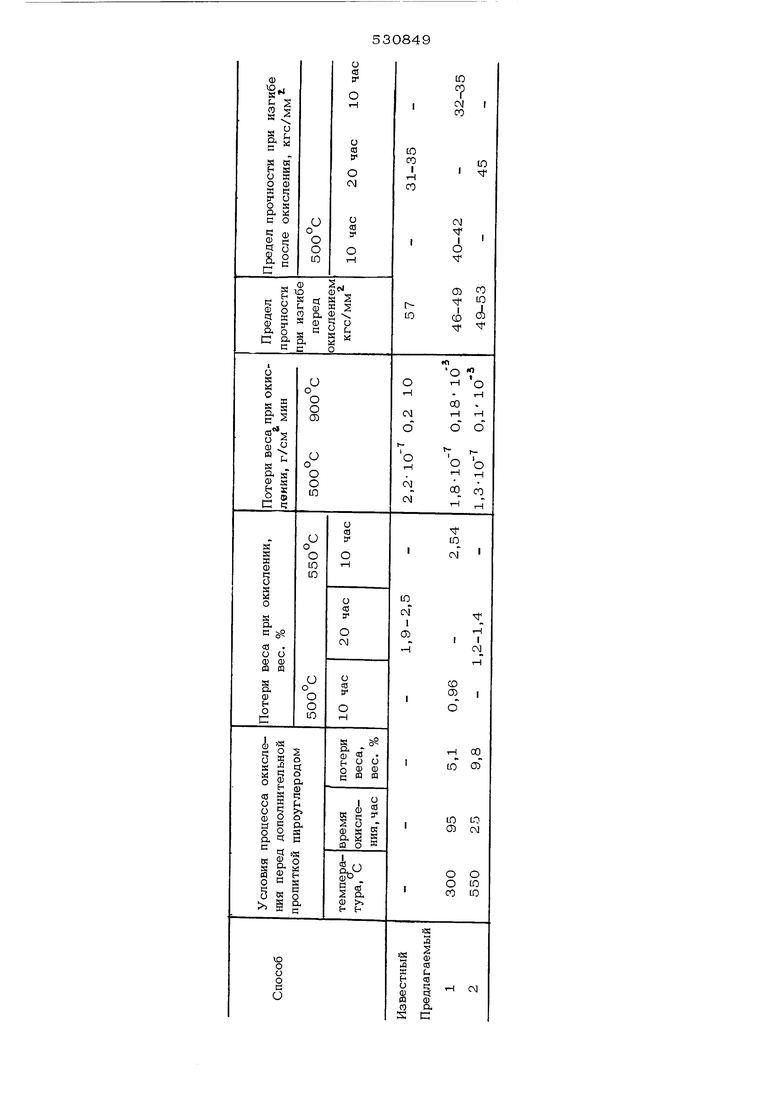

терь веса 5-10 вес.% обусловлены степенью перестройки структуры материала. При потерях веса менее 5 вес.% перестройки внутрен ней структуры кокса связующего не происходит и повьшение окислительной стойкости не наблюдается, при ротерях веса более 10 вес происходит сильное разрушение структуры ма териала и дополнительной пропиткой пироуглеродом не удается повысить прочность материала до исходного уровня. Температурные границы процесса окисления 300-5 5 обусловлены тем, что при температурах ниже ЗОО С кокс связующего не окисляется и перестройка структуры не наблюдается, при 550 С начинает окисляться углеродное волокно, что приводит к снижению прочности изделия. Дополнительное уплотнение пироуглеродом необходимо для увеличения плотности и прочности материала, подвергшегося окислению. Предлагаемый способ заключается в следу юшем. Углеродное волокно в виде нитей, жгутов, ленты пропитывают термореактивным и термопластичным кремнийорганическим связующим (например, полифенилоксидифенилпропансилоксаном, полифенилсилсесквиоксанами, полиметилсилсесквиоксанами) или смесью его с эпоксидной смолой, формуют в заготовку, карбонизуют 30-60 час при 700-1200°С, уплотняют пироуглеродом 70-120 час при 900-1200°С до привеса 19-20 вес.%, подвергают термоокисяительной ооработке при 300-550 С в течение 5-100 час до потери веса 5-10 ве и дополнительно дают пироуглерод из тлероцсодержаших газов при 90О-1200°С в течение 90-180 час до привеса 8-12 вес.%. Пример. Углеродное волокно на основе ПАН берут в виде жгута из 24 нитей {16 основных и 8 оплеточных). Каждая нить состоит из 300 филаментов. Плотность волокна 1,7 г/см , прочность 200 кгс/см . В качестве связующего берут полифенилоксидифенилпропансилоксан Б-1 с добавкой 10% эпоксидной смолы ЭД-5, в качестве растворителя-ацетон марки х.ч. Содержание связующего в растворе 40%. Волокно пропускают через ванну со связующим и наматывают с натяжением 300 г/нить на рамку размером 260x210. Содержание волокна в заготовке 65 + 2%, связующего 35 + 2%. После сушки на воздухе заготовку срезают с рамки и термообрабатывают 1 час на воздухе при 100 С. После сушки прессуют пластины размером 260x70x3 мм по следующему режиму: скорость нагревания 1-2 С/мин, давление 50 кгс/см , конечная температура прессования 270 С, время выдержки 1 час. Карбонизацию осуществляют в тигельной печи с Электрообогревом при скорости повьпцения температуры 17 С/час в среде углеродной засыпки при 900 С в течение 52 час, а уплотнение пироуглеродом - в печи ЭВШ250 при давлении 20 мм рт.ст. и интенсивности газообмена 0,8 мин в среде метана при 1100 С в течение 90 час . После уплотнения пироуглеродом материал охлаждают и разрезают на образцы размером 55х х15хЗ мм. Полученные образцы окисляют проточной циркуляционной установке при асходе воздуха 2,5- см /см . сек при 300 500 С (также возможно окисление в муфельной печи на воздухе) до потерь веса обазцами 5,1 и 9,8 вес.% и снова осаждают пироуглерод при 1100 С в течение 90 час. Режим окисления образцов материала, поученного по предлагаемому и известному способам, и результаты их испытаний приведены в таблице. Как видно из приведенных в таблице данных, материал, полученный по предлагаемому способу, имеет вдвое меньшие потери веса и в 1,5-2 раза большую прочность, чем материал, полученный по известному способу Формула изобретения Способ получения углеродсодержащего ком позиционного изделия, включающий пропитку углеродного волок1шстого наполнителя карбонизуюшимся связующим, прессование, карбонизацию спрессованных заготовок с последую тним осаждением пироуглерода из углеродсодержащих газов и охлаждением заготовок, отличающийся тем, что, с целью повышения стойкости изделий к окислению, охлажденные заготовки подвергают термоокислительной обработке при 300-550 С в течение 5-100 час до потери веса 5-10 вес.9о и дополнительно осаждают пироутлерод из углеродсодержаишх газов при 900-1200 С в течение 90-180 час. Источники информации, принятые во внимание при экспертизе: 1.Авт.св. СССР № 430619, кл. С 01 В 31/04, 29.06.72 г (прототип). 2.Авт.св. СССР № 346318, кл. С 08 q,53/20, 16-12.70 г. (аналог).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ УГЛЕРОД-УГЛЕРОДНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2008 |

|

RU2422407C2 |

| Пресс-масса для получения углеродосодержащих композиционных изделий | 1974 |

|

SU524766A1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| Материал для электронагревателя на основе углеродного волокна | 1978 |

|

SU792612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

Авторы

Даты

1976-10-05—Публикация

1974-09-26—Подача