Изобретение относится к металлургии и литейному производству, в частности к оборудованию для непрерывной обработки жидких сплавов добавками в виде проволоки.

Цель изобретения - повышение уровня механических свойств металла и производительности установки.

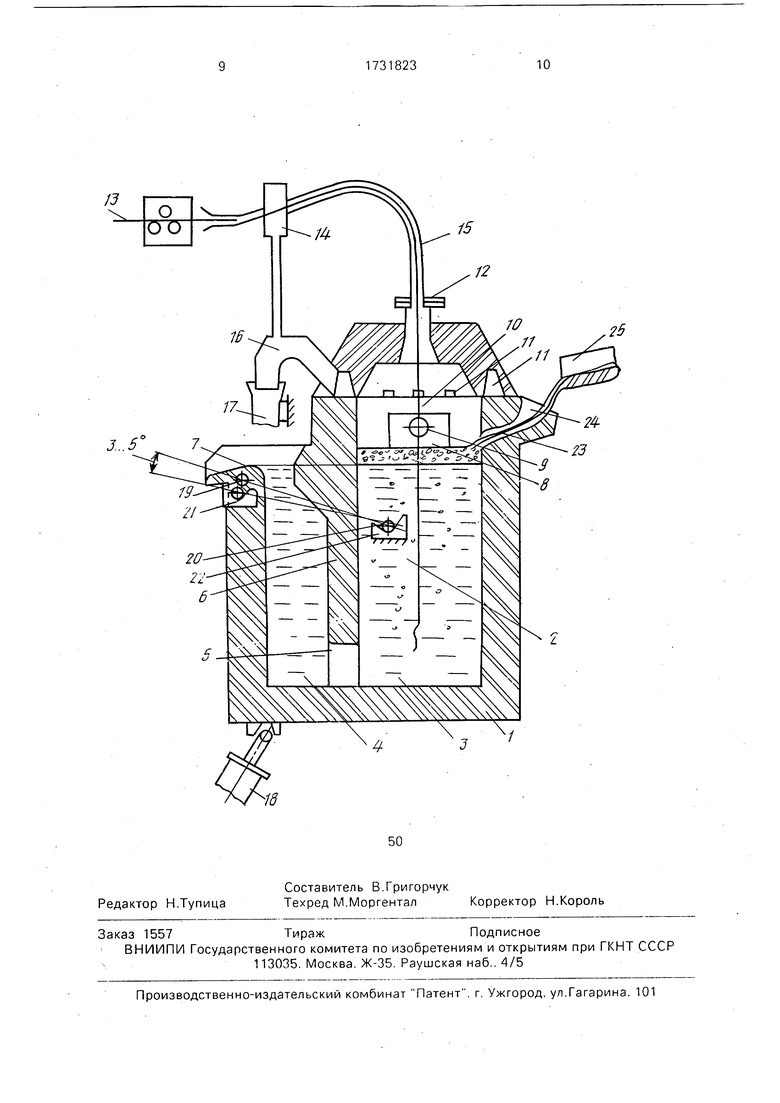

На чертеже представлена установка непрерывного действия для получения сплавов с заданными свойствами.

Металлоприемник 1 установки имеет ванну 2 для расплава, состояющую из двух емкостей 3 и 4, соединенных между собой придонным каналом 5 в огнеупорной перемычке 6. В емкости 4 над уровнем дна размещен сливной носок 7, а в емкости 3 над уровнем сливного носка 7 расположено шлаковое окно 8 с регулирующей заслонкой 9, аккумуляционная камера 10 с каналами- лабиринтами 11. Устройство 12 для одновременного ввода добавок в виде одной или

нескольких проволок 13 снабжено коллектором 14 для ее подогрева отходящими газами, соединяющим направляющие трубы 15 устройства 12 с патрубком 16 и вытяжной вентиляцией 17.

Металлоприемник 1 снабжен приводом 18 качания и наклона и выполнен съемным, свободнолежащим двумя парами цапф 19 и 20 на опорных гнездах 21 и 22 без дополнительного крепления.

Заливочный канал 23 расположен на уровне сливного носка 7 или над ним. Приемная воронка 24 расположена под сливным носком заливочного (дозирующего) устройства 25.

Установка работает следующим образом.

Для вывода установки на заданный режим работы в ванну 2 металлоприемника 1 из заливочного (дозирующего) устройства 25 через приемную воронку 24 и заливочный канал 23 непрерывно заливается исходный

Ё

XJ CJ

00

ю со

ный расплав. Одновременно в емкость 3 с расплавом подающим механизмом 7 через коллектор 14 направляющего устройства 12 вводятся добавки в виде одной или нескольких проволок 13 со скоростями, пропорцио- нальными массовой скорости поступления расплава. Растворяясь в расплаве в необходимых пропорциях, добавки придают ему заданные свойства.

Заполнение ванны 2 металлоприемни- ка 1 обработанным расплавом до уровня сливного носка 7 является исходным положением для работы установки в одном из двух заданных режимов: в режиме непрерывной обработки и выдачи готового рас- плава; в режиме непрерывной обработки и циклической (дозированной) выдачи готового расплава.

В режиме непрерывной выдачи установка работает следующим образом. Вклю- чается заливка расплав,. .з заливочного (дозировочного) устройства 25, одновременно срабатывает привод 18 качания и наклона, наклонняя металлоприемник 1 в сторону сливного носка 7 на 3-5° до упора цапф 19 в опорные гнезда 21, и начинается ввод проволоки 13. При этом в емкость 3 через канал 23 и приемную воронку 24 непрерывно заливается исходный расплав с заданной массовой скоростью, а через уст- ройства 12 в эту же емкость 3 с расплавом непрерывно вводятся добавки в виде одной или нескольких проволок 13.

Поступающий исходный расплав в емкости 3 непрерывно взаимодействует с вво- димыми добавками, растворяя их в процессе своего перемещения (опускания) от верхнего уровня до придонного канала 5.

По принципу сообщающихся сосудов обработанный расплав из емкости 3 через придонный канал 5 в перемычке 6 переходит в емкость4 и в процессе спокойного, без барботажа, перемещения - вверх к сливному носку 7, гомогенизируется по составу в объеме емкости 4 и сливается из нее за счет перелива через носок 7 непрерывно со скоростью, равной скорости заливки исходного расплава в емкость 3.

Процесс непрерывной обработки и слива расплава с заданными свойствами про- должается до тех пор. пока продолжается заливка исходного расплава или пока привод 18 не вернет металлоприемник 1 в исходное положение и, таким образом, не прервется струя сливаемого расплава.

В режиме циклической (дозированной) выдачи обработанного расплава с заданными свойствами установка работает следующим образом. Заливка исходного расплава из заливочного (дозировочного) устройства

25 и его обработка производятся непрерывно или циклически аналогично предыдущему режиму при непрерывном вводе проволок. Привод 18 качания и наклона обеспечивает необходимую дозировку выдачи расплава с заданными свойствами из емкости 4 за счет периодического наклона (качания) металлоприемника 1 на угол 3-5° в сторону сливного носка 7 и обратно с заданными интервалами времени. При наклоне металлоприемника 1 производится слив (выдача) готового расплава через сливной носок 7, при его возврате в исходное положение струя прерывается на заданный промежуток времени. При этом процесс заливки исходного расплава и ввода добавок может не прекращаться. Циклы выдачи расплава могут повторяться в автоматическом или в ручном режиме.

Конструкция металлоприемника 1, выполненного проходным, позволяет за счет относительного взаимного расположения его элементов совместить во времени операции, выполняемые в емкости 3 (непрерывная заливка исходного расплава, непрерывный ввод добавок, интенсивное их смешивание и взаимодействие, наведение рабочего слоя шлака заданной толщины и активности, удаление излишков шлака, улавливание, дожигание и удаление выделяющихся газообразных продуктов с отбором и аккумулированием части их тепла, подогрев вводимых проволок) с операциями, вы- полняемыми отдельно в емкости 4 (гомогенизация непрерывно поступающего из емкости 3 через придонный канал 5 в перемычке 6 отработанного расплава по температуре и свойствам во всем объеме, более глубокое усвоение введенных элементов и слив сплава с высокими свойствами из металлоприемника 1 через сливной носок 7).

Такое совмещение и конструктивное исполнение делает процесс обработки непре- рывным, обеспечивает повышение производительности работы установки и повышение механических свойств металла.

Съемная конструкция металлоприемника 1, установленного своими цапфами 19 и 20 в опорных гнездах 21 и 22 без дополнительного соединения с ними и приводом 18, позволяет снять его любым грузоподъемным механизмом и установить обратно или заменить новым. Это также сокращает время на обслуживание установки и повышает производительность.

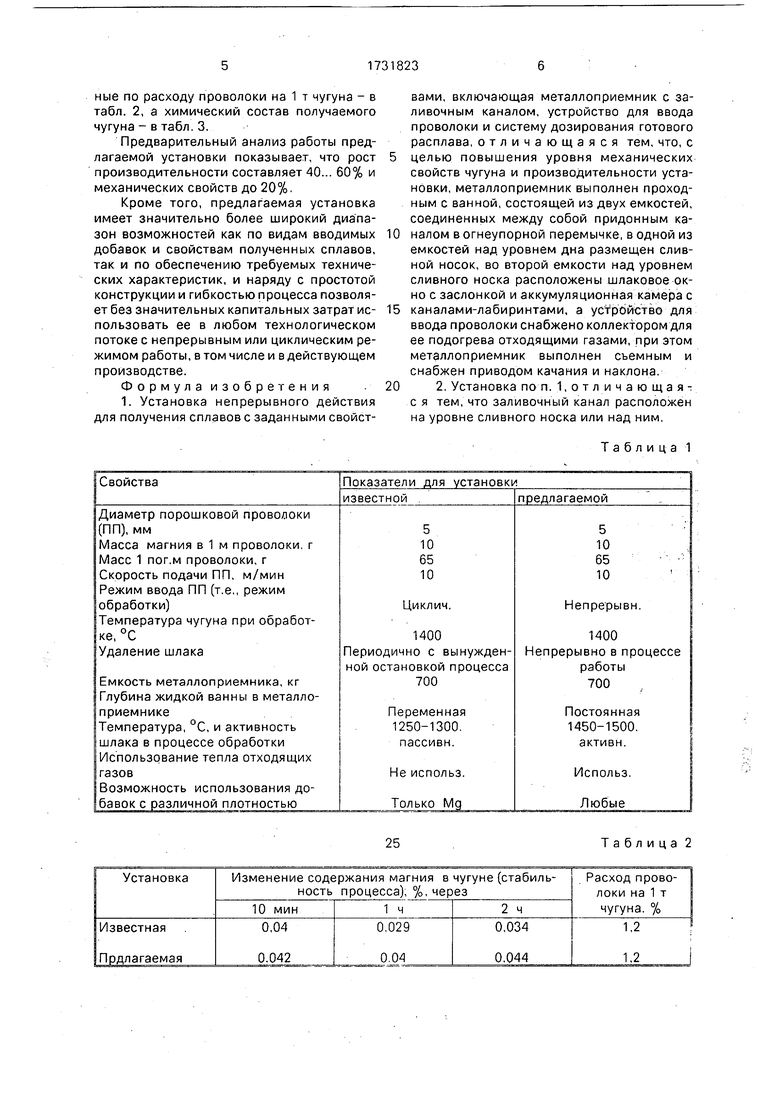

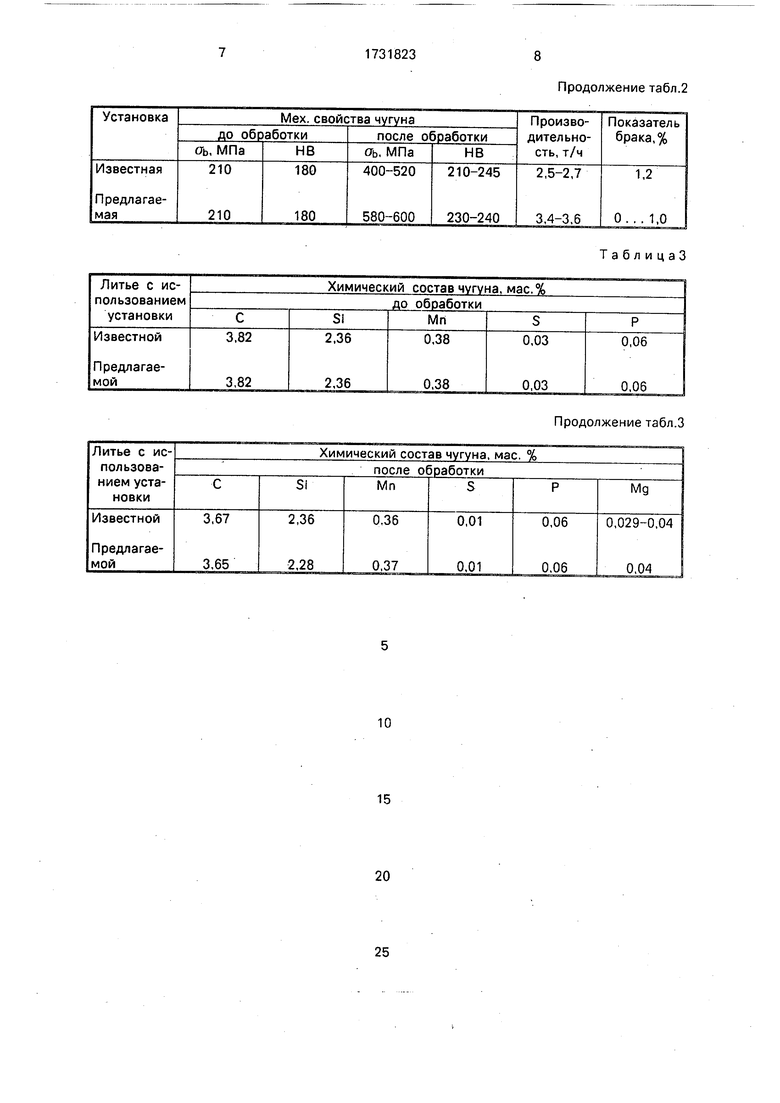

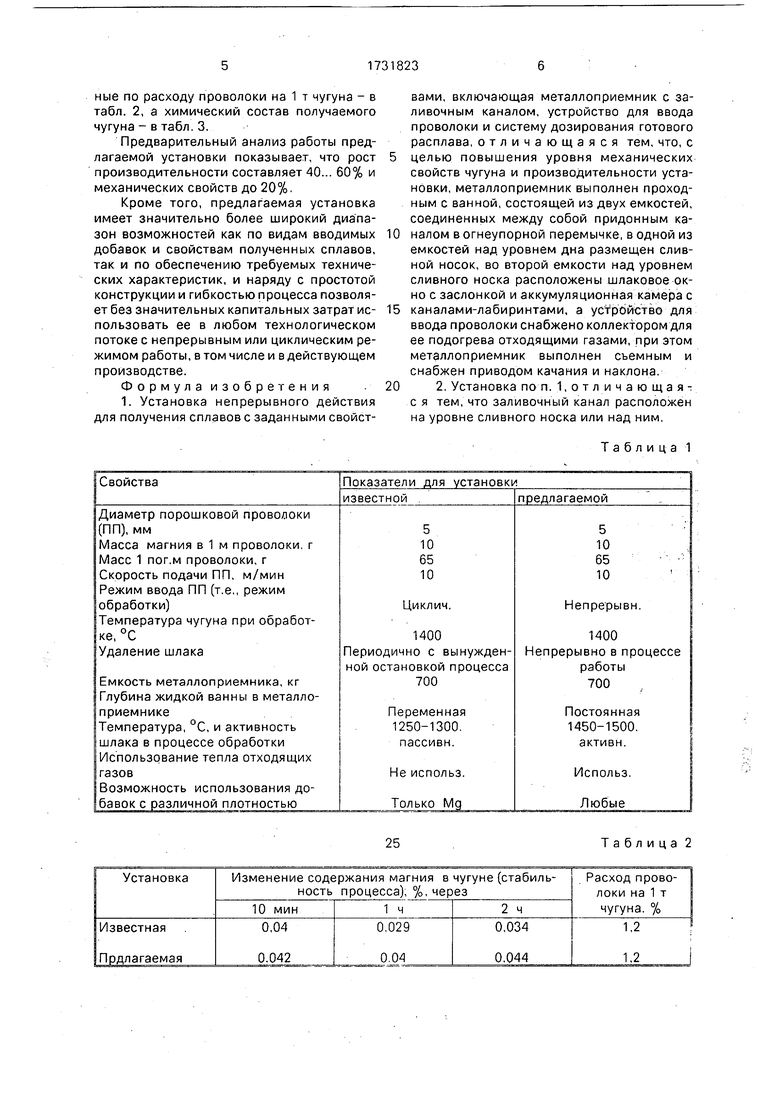

Исходные данные для сравнения при использовании известной и предлагаемой установок при получении высокопрочного магниевого чугуна приведены в табл. 1, данные по расходу проволоки на 1 т чугуна - в табл. 2, а химический состав получаемого чугуна - в табл. 3.

Предварительный анализ работы предлагаемой установки показывает, что рост производительности составляет 40... 60% и механических свойств до 20%.

Кроме того, предлагаемая установка имеет значительно более широкий диапазон возможностей как по видам вводимых добавок и свойствам полученных сплавов, так и по обеспечению требуемых технических характеристик, и наряду с простотой конструкции и гибкостью процесса позволяет без значительных капитальных затрат использовать ее в любом технологическом потоке с непрерывным или циклическим режимом работы, в том числе и в действующем производстве.

Формула изобретения

1. Установка непрерывного действия для получения сплавов с заданными свойствами, включающая металлоприемник с заливочным каналом, устройство для ввода проволоки и систему дозирования готового расплава, отличающаяся тем, что, с

целью повышения уровня механических свойств чугуна и производительности установки, металлоприемник выполнен проходным с ванной, состоящей из двух емкостей, соединенных между собой придонным каналом в огнеупорной перемычке, в одной из емкостей над уровнем дна размещен сливной носок, во второй емкости над уровнем сливного носка расположены шлаковое окно с заслонкой и аккумуляционная камера с

каналами-лабиринтами, а устройство для ввода проволоки снабжено коллектором для ее подогрева отходящими газами, при этом металлоприемник выполнен съемным и снабжен приводом качания и наклона.

2. Установка поп. 1,отличающаяс я тем, что заливочный канал расположен на уровне сливного носка или над ним.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавильно-заливочный тигель с автоматическим выпуском расплава через канал сифонного типа | 2019 |

|

RU2728142C1 |

| Электромагнитное устройство для непрерывной обработки жидких металлов реагентами | 1975 |

|

SU524835A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

| РАЗЛИВОЧНАЯ МАШИНА | 2007 |

|

RU2353462C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗЛИВКИ РАСПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ, В ЧАСТНОСТИ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ | 2008 |

|

RU2450890C2 |

| Устройство для производства камнелитых изделий | 1987 |

|

SU1556909A1 |

| РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2099161C1 |

| Способ непрерывного горизонтального литья заготовок из чугуна | 1987 |

|

SU1519829A1 |

| Миксер для внедоменной десульфурации чугуна | 1989 |

|

SU1786087A1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

Изобретение относится к литейному производству и металлургии, а частности к получению сплавов с заданными свойствами. Цель изобретения - повышение уровня механических свойств чугуна и производительности установки. Установка включает металлоприемник с заливочным каналом, устройство для ввода проволоки и систему дозирования готового расплава. Предложенная установка обеспечивает повышение производительности в 1,25-1,33 раза и оь в 1,1-1,5 раза. 1 з.п. ф-лы, 1 ил., 3 табл.

Свойства

Показатели для установки

известной

г

о

х

5

10 65 10

Циклич.

1400

Периодично с вынужденной остановкой процесса

700

Переменная

1250-1300

пассивн.

Не использ. Только Мд

предлагаемой

5 10 65 10

Непрерывн.

1400

епрерывно в процессе работы 700

Постоянная

1450-1500.

активн.

Использ. Любые

25

Таблица 2

Продолжение табл.2

ТаблицаЗ

Продолжение табл.3

.

J

| Патент США № 3991808, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент ФРГ №2923236, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-03-16—Подача