(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА РЕАГЕНТАМИ

Сливной носок и заливочная воронка выполнены съемными.

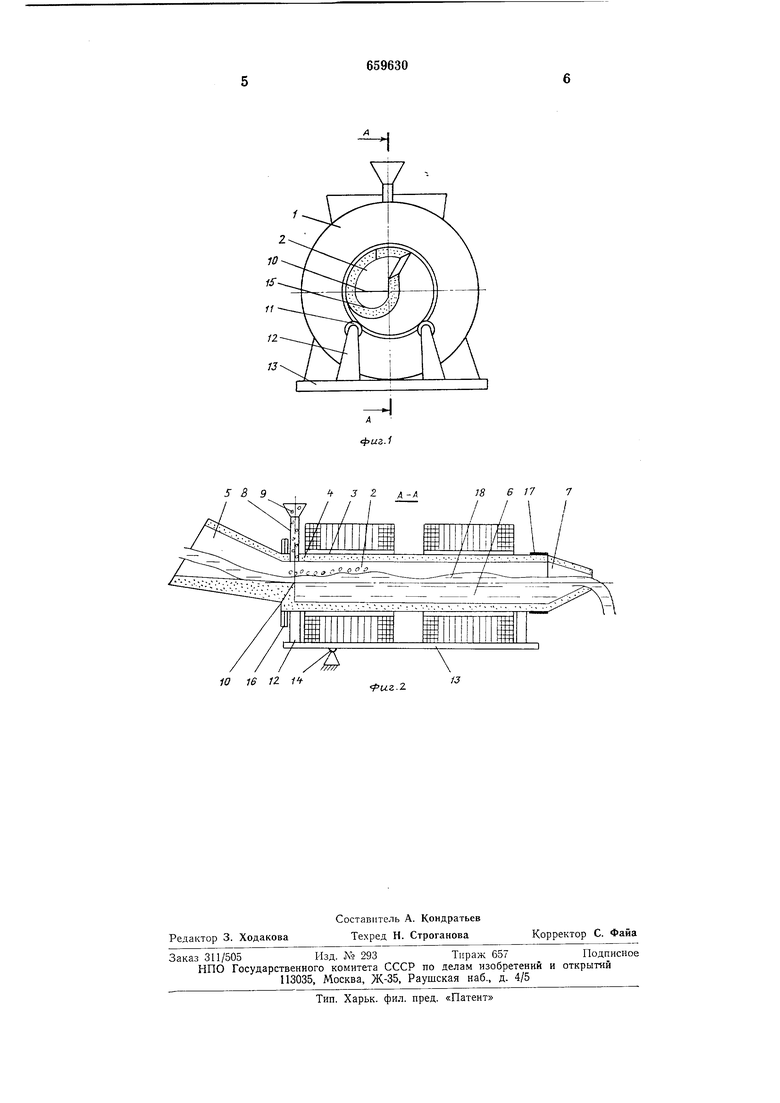

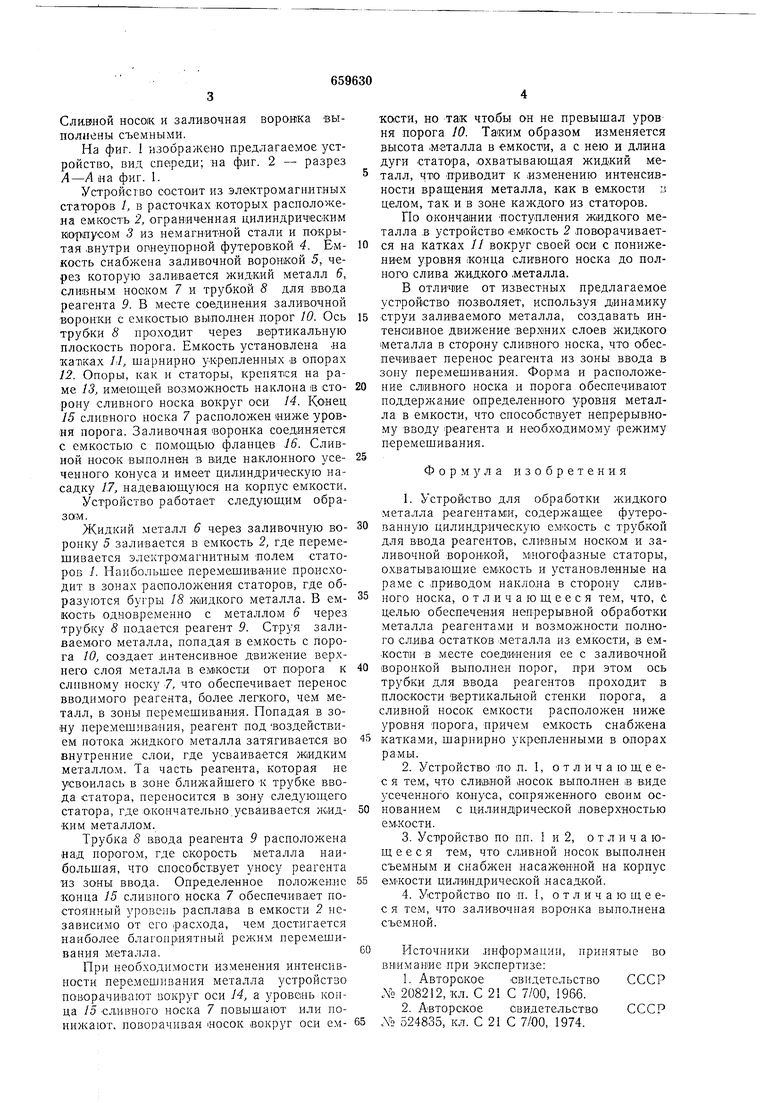

На фиг. 1 изображено предлагаемое устройство, вид спереди; на фиг. 2 - разрез А-А «а фиг. 1.

Устройство состоит из электромагнитных статоров /, в расточках которых расположена емкость 2, ограниченная цилиндрическим корпусом 3 из немагнитной стали и покрытая внутри опнеупорной футеровкой 4. Бмкость снабжена заливочной воронкой 5, через которую заливается жидкий металл 6, сливным носком 7 и трубкой 5 для ввода реагента 9. В месте соединения заливочной воронки с емкостью выиолиен порог 10. Ось трубки 8 проходит через вертикальную плоскость порога. Емкость установлена на KaTiKax 1:1, шарнирно укрепленных в опорах 12. Опоры, как и статоры, крепятся на раме 13, имеющей BOiSMomaocTb наклона в сторону сливного носка вокруг оси 14. Конец 15 сливного носка 7 расположен ииже уровня порога. Заливочная щоронка соединяется с емкостью с помощью фланцев .16. Сливной носок выполнен в виде наклонного усеченного конуса и имеет цилиндрическую насадку 1.7, надевающуюся на корпус емкости.

Устройство работает следующим образам.

Жидкий металл 6 через заливочную воронку 5 заливается в емкость 2, где перемещивается электромагнитным иолем статоров /. Наибольшее перемещивание происходит в зонах расположения статоров, где образуются бугры 18 жидкого металла. В емкость одновременно с металлом 6 через трубку 8 подается реагент 9. Струя заливаемого металла, попадая в емкость с порога 10, создает интенсивное движение верхнего слоя металла в емкости от порога к сливному носку 7, что обеспечивает перенос вводимого реагента, более легкого, чем металл, в зоны перемещивания. Попадая в зону перемещиваиия, реагент под воздействием потока жидкого металла затягивается во внутренние слои, где усваивается жидким металлО|М. Та часть реагента, которая не усвоилась в зоне ближайшего к трубке ввода статора, переносится в зону следующего статора, где окончательно усваивается жидКИМ металлом.

Трубка 8 ввода реагента 9 расположена «ад порогом, где скорость металла наибольшая, что способствует уносу реагента из зоны ввода. Определенное положение конца 15 сливного носка 7 обеспечивает постоянный уровень расплава в емкости 2 независимо от его расхода, чем достигается наиболее благоприятный режим перемешивания металла.

Нри необходимости изменения интенсивности перемешивания металла устройство поворачивают вокруг оси 14, а уровень конца 15 сливного носка 7 повышают или понижают, поворачивая «осок вокруг оси емкости, но так что,бы он не превышал уров ня иорога 10. Таким образом изменяется высота металла в емкости, а с нею и длина дуги статора, охватывающая жидкий металл, что приводит к изменению интенсивности вращения металла, как в емкости и целом, так ив зоне каждого из статоров.

По окончании поступления жидкого металла в устройство емкость 2 поворачивается на катках // вокруг своей оси с понижением уровня /конца сли-вного носка до полного слива жидкого .металла.

В отличие от известных предлагаемое устройство позволяет, используя д инамику струи заливаемого металла, создавать интенсивное движение верхних слоев жидкого Металла в сторону сливного носка, что обеспечивает перенос реагента из зоны ввода в зону перемешивания. Форма и расположение сливного носка и порога обеспечивают поддержание определенного уровня металла в емкости, что способствует непрерывному вводу реагента и необходимому режиму перемещивания.

Формула изобретения

1.Устройство для обработки жидкого металла реагентам И, содержащее футерованную цилиндрическую емкость с трубкой для ввода реагентов, сливным носком и заливочной воронкой, многофазные статоры, охватывающие емаадсть и установленные на раме с приводом наклона в сторону сливного носка, отличающееся тем, что, с целью обеспечения непрерывной обработки металла реагентами и возможности нолного слива остатков металла из емкости, в емкости в месте соединения ее с заливочной воронкой выполнен порог, при этом ось трубки для ввода реагентов проходит в плоскости вертикальной стенки порога, а сливной носок емкости расположен ниже уровня порога, причем емкость снабжена катками, щарнирно укрепленными в опорах рамы.

2.Устройство по п. 1, отличающеес я тем, что слидаюй носок выполнен в виде усеченного конуса, сопряженного своим основанием с цилиндрической поверхностью ем.кости.

3.Устройство по пп. I и 2, отличающееся тем, что сливной носок выполнен съемным и снабжен насаженной на корпус емкости цилиндрической .насадкой.

4.Устройство но п. 1, отличающеес я тем, что заливочная воронка выполнена съемной.

Источники .информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР .п 208212, кл. С 21 С 7/00, 1966.

2.Авторское свидетельство СССР ЛЬ 524835, кл. С 21 С 7/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитное устройство для непрерывной обработки жидких металлов реагентами | 1975 |

|

SU524835A1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2007468C1 |

| Заливочное устройство центробежнолитейной машины | 1980 |

|

SU1012789A3 |

| Заливочное устройство для центробежных машин | 1978 |

|

SU740394A2 |

| Установка непрерывного действия для получения сплавов с заданными свойствами | 1990 |

|

SU1731823A1 |

| Устройство для модифицирования чугуна | 1980 |

|

SU908824A1 |

| УСТРОЙСТВО для ОБРАБОТКИ ЖИДКОГО МЁТАЛЖ | 1973 |

|

SU394434A1 |

| Способ десульфурации чугуна | 1976 |

|

SU620505A1 |

| Устройство для слива металла | 1983 |

|

SU1118689A1 |

| Заливочное устройство для центробежных машин | 1975 |

|

SU521996A1 |

t 3 Z A-A

10 16 12. .2.

Авторы

Даты

1979-04-30—Публикация

1977-01-26—Подача