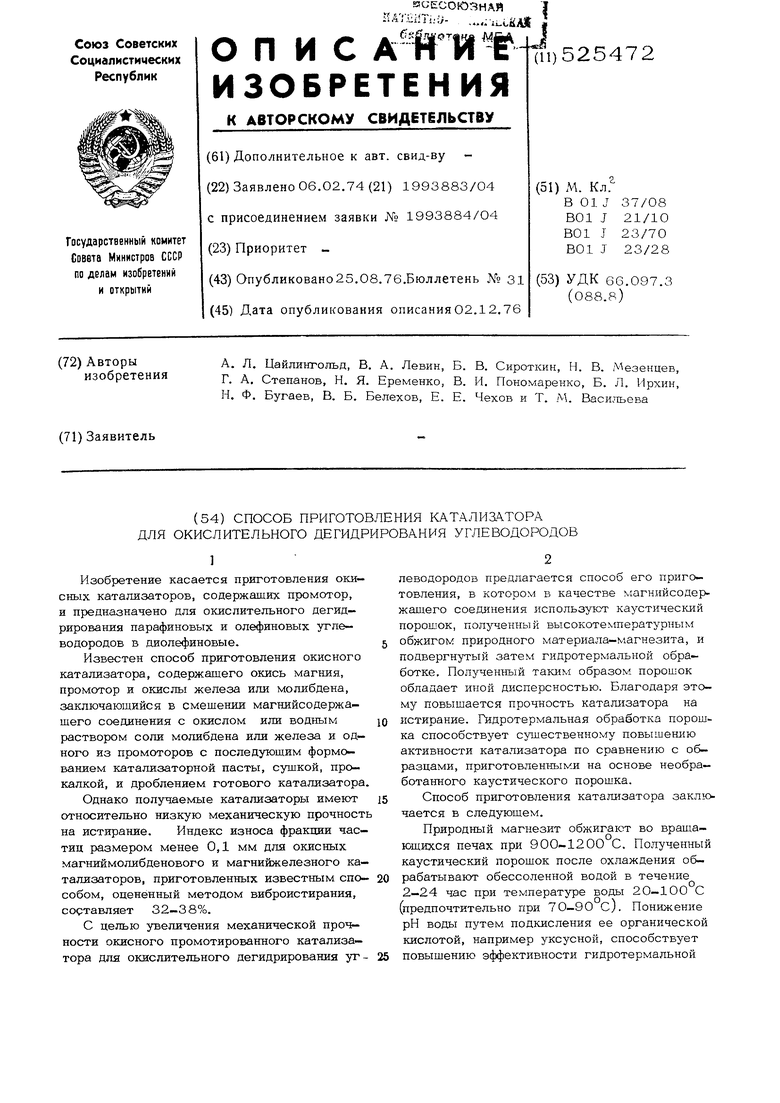

обработки (рН воды составлять от 3 до 7, предпочтительный интервал рН 4-6,5). После обработки водой каустический порошок сушат при 110-120 С в течение 6-12 час, затем смешивают с окислами или водными растворами солей железа или -молибдена и промоторов (железа, кобальта, никеля, хрома ванадия, кремния, сурьмы, бора, гадолиния, диспрозия, галлия, висмута, титана, циркония или ниобия) в смесителе до образования однородной катализаторной пасты, которую тем формуют в цилиндрические гранулы, высушивают при 20 С в течение 6-12 час. Затем катализатор сушат при 110-120 С в течение10- 4 час и прокаливают в токе воздуха при 700-900 С. Полученный катапкзатор дробят и рассеивают на ситах, от бирая нуж1Пз1е фракции частиц. Каустичесшяй порошок из магнезита может использоваться как единственное маг ииевое сырье, и в смеси с окисью мапная, полученной другим способом, например содовым осаждением. Приготовленный предлагаемым способом катализатор обладает повышенной механичесй кой прочностью. Индекс износа фракции частиц размером менее ОД мм составляет 2129%j. Повышение прочности катализатора на истирание ведет к увеличению его долговечности и тагшм образом к повышению э фсктлвности всего процесса. Кроме того, благодаря более дешевому методу получения магниевого сырьяиз природного магнезита значительно снижается себестоимость катализатора, а следовательно, I повышается SKO номическая эффективность всего процесса. Пример 1. Природный магнезит про капнвают во врашаюш;ейся лечи, обогреваемо дымовыми газами, в течение 2 час при 90С1200 С. Уловленный циклонами каустический порошок загружают в емкость с мешал-. кой, где в течение 10 час обрабатывают нагретой до 80 С обессоленной водой, подкисленной уксусной кислотой до рН 5,5. После обработки порошок фильтруют и сушат при 110-120°С в течение 12 час. К 62,5 г полученного и обработанного таким образом каустического порошка (в расчете на безводный) добавляют 26,8 г порошка окиси магния, полученной сжиганием металличеокого магния. К смеси йорошков добавляют раствор 12,5 г п -молибдена аммония в 10,5 мл горячей (90 С) дистиллированной воды и раствор 1,27 г метаванадата аммония в 20,5 мл горячей (90 С) дистиллиро ванной воды и тшательно перемешивакл- до образования однородной пасты. Полученную катализаторную пасту формуют в цилиндрические гранулы диаметром 4 мм, высушивая при 20 С в течение 6 час, при ll(i-120 G в течение -12 час, и прокаливают при 700 С в течение 10 час. Полученный катализатор дробят на дисковой мельнице и отсеивают фракцию частиц размером менее О.25 мм. Полученный катализатор (ЮО г) загружают в лабораторный кварцевый реактор ( аметр 32 мм) со взвешенным слоем, обогреваемый электрической спиралью. Снизу через распределительное устройство в реактор подается углеводородное сырье в сме си с воздухом и водяным паром. Соотноше-. ние . 1:1:20, температура объемная скорость подачи н -бутана 50 час , Контактный газ отбирают сверху и анализи;руют хроматографическим методом. Резуль таты испытаний приведены в -i-абл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации катализатора на основе окислов магния и молибдена для окислительного дегидрирования углеводородов | 1974 |

|

SU521922A1 |

| Катализатор для окислительного дегидрирования парафиновых углеводородов | 1971 |

|

SU358889A1 |

| Катализатор для окислительного дегидрирования парафиновых углеводородов | 1971 |

|

SU373987A1 |

| Способ получения диолефиновых углеводородов | 1969 |

|

SU471781A1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2285560C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ОКИСИ ЖЕЛЕЗА И ОКИСИ СУРЬМЫ | 1970 |

|

SU282171A1 |

| Катализатор для синтеза аммиака и способ его получения | 1980 |

|

SU978716A3 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2361667C1 |

| Способ приготовления железомолибденового катализатора для окисления метанола в формальдегид | 1985 |

|

SU1313500A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

Образец по примеру 1 Контрольный образец

Пример 2. Образцы катализатора готовят и испытывают по примеру 1, с той лишь разницей, что в исходном магниевом сырье меняют соотношение : каустического порошка из магнезита и реактивной окиси

магния. Результаты испытаний приведены в табл. 1.

Пример 3. К11,9г каустическо™ го порошка, полученно1Ч и обработанного цю примеру 1, добавляют 5,1 г порошка

окиси магния, полученной сжиганием металлического магния, 77,0 г окиси железа н 1,0 г двуокиси циркония. К смеси порошков добавляют 86,5 мл 8%-ного раствора орто- фосфорной кислоты и тщательно перемешиваЮ1- до образования однородной пасты.

Полученную катализаторную пасту формуют в цили}щрические гранулы диаметром 4 мм,; высушивают при 2О С в течение 8 час,, при 110-120 С в течение 12 час и прокаливают при 900 С в течение 7 час. Затем катализатор дробят на дисковой мельнице и ртсеивают фракцию частиц размером 0,63-1мм.

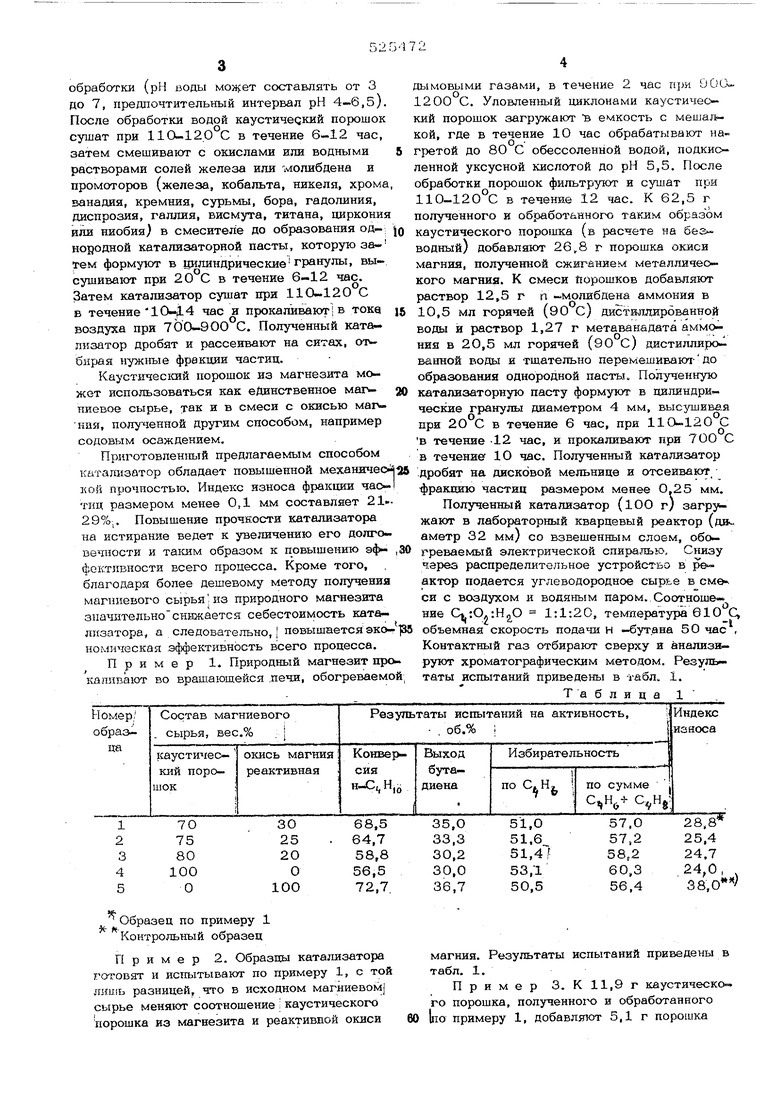

Полученный катализатор (б см) загружают в лабораторный реактор для испытания. ;При температуре 430 С, объемной скорости подачи н-бутенов.700 час , молярном от ношении С, Hg 1:1,2:5 выход бут&Образец по примеру 3 Контрольный образец. Пример 5, Образны катадизатора испытывают н готовят по примеру 1, но в честве магниевого сырья используют толь- ко каустический порошок из магнезвгта, в

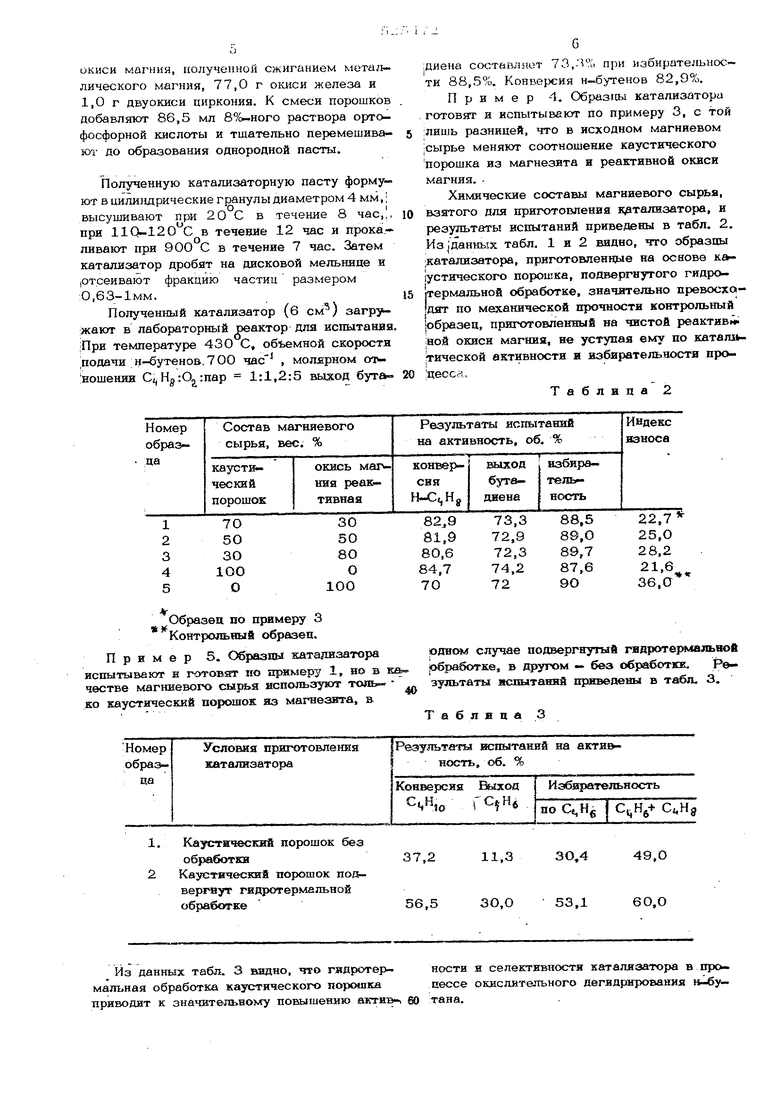

Каустический порошок без

обработка37,211,3

Каустический порошок подвергнут гидротермальной обработке 56,5ЗО,О

Из данных табл. 3 видно, что гияротер мальная обработка каустического порошка приводит к значительному повышению актив-i

;диена составляет 73, при избирательности 88,5%. КонБерсия н-бутенов 82,9%.

Пример 4. Образюы катализатора ГОТОВ5ГГ и испытывают по примеру 3, с той лишь разницей, что в исходном магниевом |сырье меняют соотношение каустического порошка из магнезита н реактивной окиси магния. Химические составы магниевого сырья,

взятого для приготовления катализатора, и результаты испытаний приведены в табл. 2. Из данных табл. 1 н 2 видно, что образЕИ ;каталнзатора, приготовленнзые на основе каг устического порошка, подвергнутого гидрс |термальной обработке, значительно превосхо;1дят по механической прочности контрольный Образец, приготовленный на чистой реактив ;ной окиси магния, не уступая ему по катал тической активности и избирательности про|десса,

Таблиц а2

ЗО,4

49,0 бО.О

53,1

ности и селективностя катализатора в процессе окисяительного дегидрирования тана. одном случае подвергнутый гидротврмальаой Ьбработке, в другом - без обработки. Результаты испытанвй приведены в табл. 3. аблива 3 7 Формула изобретения Способ приготовления катализатора для окислительного дегидрирования углеводоро- 5 дов, содержащего окислы магния, промотор и окислы железа или молибдена, путем сме щения магнийсодержащ.его соединения с окислом или водным раствором соли железа или молибдене и промотором с последующим фор- ю 5254 72 8 мованием, сушкой, прокаливанием и дроблением, отличающийся тем, что, с целью увеличения механической прочности катализатора, в качестве магнийсодержаще ° соединения взят каустический порошок, полученный высокотемпературным обжигом природного магнезита с последующей обработкой обессоленной водой, подкисленной oj панической кислотой до рН 3-7, при 20- 100 С.

Авторы

Даты

1976-08-25—Публикация

1974-02-06—Подача