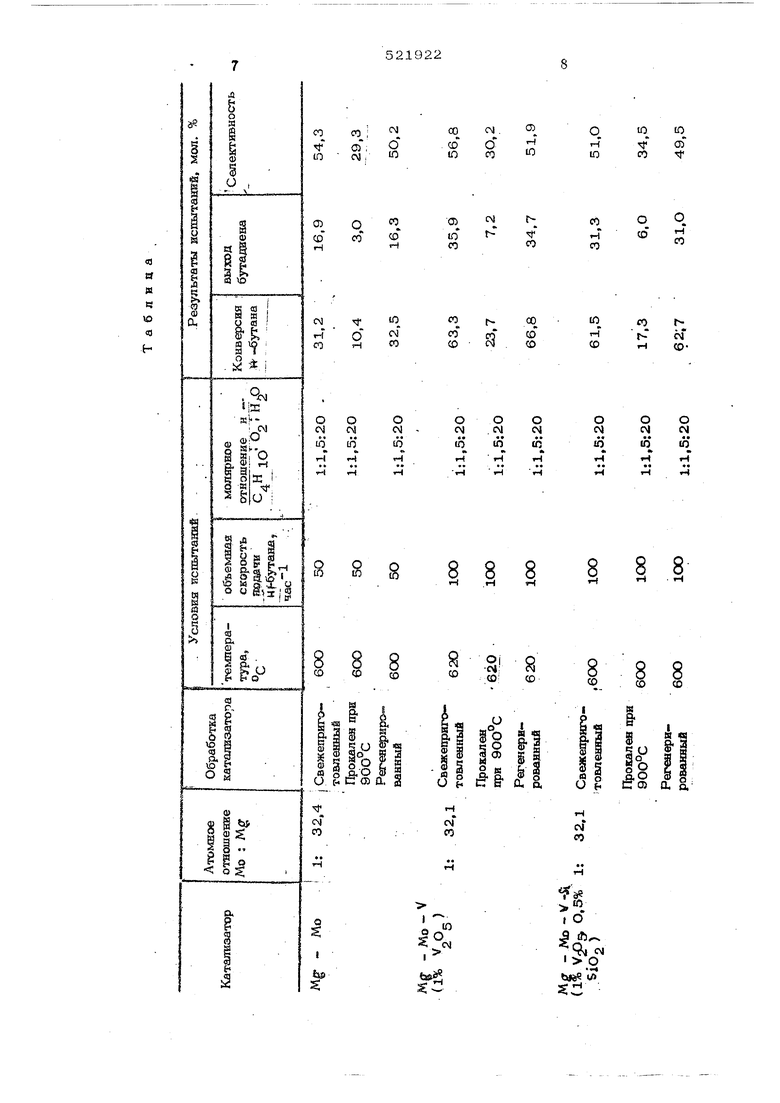

Предлагаемый способ пркгоде -: .шгя регейгеракии как негфомотировакного окисного магннймолибденового| катализатора, тек и каталкзатора, содержащего в качестве проKioTopa окиси или смесь окисей кобальта, железа, никеля, хрома, ванаш{я, кремгшя, бора, галлия,: гадолиния, дтжпрозия:, титана даркония, ниобия, сурьмы, висмута, марган)ца,. меди. После проведения регенерашш активность катализатора полностью восста4 кашгавается.f Предлагаемый способ ;регенеращщ ката-:| rstfeaaTOpa на основе окислов мшнйл и гoлйБJ I-I дена поаболяет;. восстанавливать активность катализатора дезакташированного .в резупь|тате воздействия перегрева до высоких I теьгаератур и длительной эксплуатации. Возможность перегрева катализатора Вьгше температуры дегидрироваюш ( дпя н-бутаиа тe шepafypнь й интервал ведения процесса составляет С) обуслав-.| лена особенностями процесса окксга тельного дегилрирова1шя. Этот проиесс saiiMe-idK сильно экэотерми гным и в случае ух гаяе-шш теплоотвода (например, при яроведешш процесса а аппарате с неподвийсным споем i катализатора) возможны зиачительзгые местные перегревы. Kpovie того, KaTairasaтор ES основе окислов -магш-аг к молибдена; Является медкопоркса-ьтм { сред1Т-Нй пор не хзревышает 20О А ),;Прк: -всиопъэо--. вашш катализатора в виде tpaKfii раэмо-ром 1 мм. и более, как показали яабора- торные исследовагшя, возмолшо svryipH- ; диффузионное торможение процесса, внутри t эерен; катализатора происходит сгораЕке продуктов реакшш, в результате чего на блюдается значительное повьзшение твМпературь. Дезактивация Еатш1.иаатора связана, во-первых; с уменьшением его удел1э ной поверхности вследств1 е спекаггая, и, о-вторых, , что более с гществешю, с : изменением фазового состава каталиэаторй ЕСЛИ уменьшение удельной поверхггости |j катализатора приводит к скижетгаю конаерсии н г-бутана и выход целевого прод;кта j - дивинила, т-о изменение фазового состава помимо резкого уменьшения выхода целе- вого продукта; вьтзывает также и з-п лекь- шение избтфательности процесса, т.е. увеличивает относительную долю выхода побочньтх продуктов. Механизм дезако. w ащет катализатора аналогичен и в случае его доительной эксплуатации. Однако, дезаллчгвадия катализатора происхошгг при этом с гораздо меньшей скоростью ( в течет-ге нескольких месяцев). Достоинство предлагаемого ciEOCo6a регенерации заключается в возмойшостя васстановлештя акгивност};: катализатора, дезактивироваюшго при ,али1 елн-1ых испытанияк. Так, EsnpjjMep, образец катализа™ тора, кспытывавшийся и тегение нескопь, К-Кх месяаев на цеховой установке, был | В1з1гру5кен с. удельной поверЖЕОСТью 14 м/г. Содернсаете актааной фазы существенно уменьшилось, а каталитическая ак-тивность сокра-пшась на . После регенера-)/ 1.даи предлагаег &5м способом удельная по- fi йерзшость каталиеатора стала 32 мУг, а; катали-тческая активность восстановилась нракткчесгя полнсютью. Таким образом, нредлагаемый способ | регенераиин позволяет зна-штеньцо ррвыси- ь срок слр-хбы кага;ШЗ-й1Ора, .ссйфатить аатраты иа его нрЕГотавлешш н, -следовательHOj повысить экономическую эффективность i процесса йкг с;Штельв:ого дегн/фирования. Регенераций катагятзатора ааключается в восстано -леншг его неходкой удельной i поверхности м фазового состава путем об padoTiffi водой при рб-ЮО С,,щедпочгат-;шьно при С. ; В результате обработки зодой из дезакти вйрованного катализатора получают каталнаатор с более высокой удельжгой поверх.- костью -г обладающий требуемым фазовым составом, Като1ГйТ1-тческая aKTiitBHOcTb ре г-ене|1йроввл.щого такям способом образдавос сганавл1УВбе--,шя практгмески на 1ОО%.Обработка дезактивирсааннох-) образца , ддя регенерш.шн обычкь ми, ранее извеотиы мн методами, кшс ноказагш исследования, HS дает положительного эффекта. Например, обрабсяЕа паром игга парс-воздушной CMectio прц BbicoKTix е.шературах не npi-тодат к восстановленио активности. Более того, обработка катализатора; паро-воздушной смесюо Б тече-лке длительного времени, как доказал спегщальнь й эксперимент, приводит да-ч нс,е к иоюгжентао каталитической активности} Так образец катализатора с удельной поЕер гностью Ю М /г,в течение) 68О час непрерывно обрабатывали паро-воздушнрй смесью лри бОСРс. После обработки удельная поверхность образца составляла 24,5 мУг т.е. сократилась на 2О%. Соответственно поштаилась и KaTamtiwjecKafi актианость. Пример 1. 1ОО г окисного магниЖ-, молибденового . катализатора с атом1а 1М от4 , яоц1ением MoiMg , лредваритольно I испытанного в процессе окислктачьного дегидрирования .к -бутана, прокаливагот при 9ОО°С S течет-ше 4 час. Зат-ем проводят повторно ксдытшше на акгавность. После этого ка- ; тал.1:1аа1. обрабатывают водой при 8О°С в i гечехше 2 час, меняя воду через каждые ЗО шШ. Объем воды 1 л, воду:подкисляют уксусной кислотой до рН 5,5. После обработки водой катали затор сушат при 2О С течение 2 jnac, затем при 11О-12О°С в течение 12 час и прокаливают втечение 1О час при 7ОО°С. 1О см регенерированного таким образом катализатора испытывают в пройёссе окнслительного деги;фирования н гбутана. Процесс проводят в реакторе проточного |типа iH-йуаан в смеси с воздухам и водя1ным паром подают в верхнюю часть реактора, контактный газ отбирают с нижней части и анализируют хроматографическим (Методом 4Условия и результаты испытания { катализатора до и после дезактивации, а I также после рехенвраиии приведены в таб- I П р и м е р 2. 1ОО г окисного магний молибденового кат-ализатора, юодержащё- ., го 1% г., с удельной поверхностью 38 wг j прокаливают при в течение 4 час, Удельная поверхность уменьшилась до 8,5 м/г, по данным рентгенографического анализа активная фаза при этом .исчезает. Затем катализатор обрабатывают и испытывают аналогично примеру 1, Температура воды, взятой для обработки, 95-1ОО°С, а pH6,S, Условия и результаты испытаний приведевы в таблице. Пример 3. 1ОО г окисного магни| -молибденового катализатора, содержащего 1% iO и О,5% SiO , обрабатывают и испытътвают аналогично примеру 1. Температура воды, взятой для обработки, 6О С, рН 7. Условкя и результаты испытаний приведены в таблице.

ю

ю

ь

оГ

t

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для окислительного дегидрирования углеводородов | 1974 |

|

SU525472A1 |

| Катализатор для окислительного дегидрирования парафиновых углеводородов | 1971 |

|

SU361628A1 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1965 |

|

SU176878A1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| Катализатор для окислительного дегидрирования этилбензола и его замещенных | 1976 |

|

SU628942A1 |

| Способ получения диенов | 1969 |

|

SU726075A1 |

| Способ регенерации катализатора для окислительного дегидрирования н-бутана в дивинил | 1979 |

|

SU910183A1 |

| Катализатор для окислительного дегидрирования парафиновых углеводородов | 1971 |

|

SU362557A1 |

| Способ получения диеновых углеводородов | 1973 |

|

SU729178A1 |

«а 0 я « о « Н

О

о

н со

со

гсо

см

1

соо

о см

С4

«

ю

ю

тЧ

8 8 8

I

Я «а §

о

.ii II..

о

g

l

t о .9 Л

S.s

taae J

г;с1 Формула изобретения Способ;регенерации катализатора на cc-f, нове окислов магния и молибдена для окислительного дегидрирования углеводородов путем обработки дезактивированного катали 52.19 22 зятора зсимическйми peaгe rra та с послепующямя сутякой к активацией, о т л к - , чаю ш и и с я тем, что, с целью весеT Iновления актнвиоети катализатора, в качестве реагента воду н обработку катализатора {проводят при О,5-1ОО С .

Авторы

Даты

1976-07-25—Публикация

1974-05-24—Подача