При расшивке пути применяются, как известно, следующие способы:

1)расшивка вручную помощью лапчатого лома имеет два варианта расстановки рабочих: а) последовательный способ расщивки определенной командой, когда рабочие по мере расшивки переходят друг через друга (работа „с головы) и б) параллельная расшивка -всего участка, когда на каждом малом участке имеется самостоятельная расшивочная команда (работа „на широком фронте). Первый вариант расстановки рабочих имеет тот недостаток, что, по мере увеличения команды, производительность каждого расшивщика резко понижается, так как увеличивается время на переходы одной группы рабочих через другую. Второй вариант не всегда приемлем, так как не всегда возможно расставить рабочих на широком фронте, а главное, трудно обеспечить каждую пару рабочих полным комплектом инструментов;

2)расшивка с помощью непрерывных расшивщиков, заключающаяся в том, что под рельсы подводятся ролики, опирающиеся на полозки, скользящие по шпалам и отжимающие их вниз. Прибор прицепляется к балластировочной машине, которая передвигается паровозом, одновременно поднимая путь на щебень. Этот способ непрерывной расшивки, хотя и представляет большой интерес, но не может, все-таки, окончательно вытеснить другие способы расшивки, так как не всегда может быть применен. Так, например, в случае расшивки подорванного пути паровоз не может итти впереди расшивщика, который к тому же не моI жет работать непрерывно. При расI шивке не подорванного пути метод I непрерывной расшивки может быть I применен, но в этом случае путерас шивщики должны быть, по мнению автора, несколько усовершенствованы, так как имеющийся путерасшивщик во время расшивки приподнимает шпалы со своих постелей. При реконструкции пути это не имеет особого значения, так как путь под расшивкой уже приподнят. В условиях же восстановления, особенно если путь имеет песчаный балласт, такое приподнимание шпал рельсовой волной, в конечном счете, нарушит положение пути j в профиле;

j 3) расшивка пути при посредстве пневматических костыледеров имеет , следующие недостатки: а) большой

вес самого костыледера, затрудняющий обращение с ним, как с ручным инструментом, б) трудность обеспечения непрерывной подачи сжатого воздуха, особенно при значительных темпах расшивки, в) большой расход энергии и г) недостатки, присущие расшивке лапчатыми ломами при обоих вариантах расстановки рабочих;

4) расшивка с помощью механического костыледера (тип Нордберга), имеющего свой источник энергии, не получила широкого применения, в виду неудобства работы при посредстве этой машины. На матине работают три человека, двое из которых производят захват костылей клещами и один передвигает вручную самую машину. Благодаря несовершенству захватов и способа осуществления выдергивающего усилия (по существу выбивающего костыли, а не выдергивающего) работа с машиной является не безопасной для обслуживающего персонала.

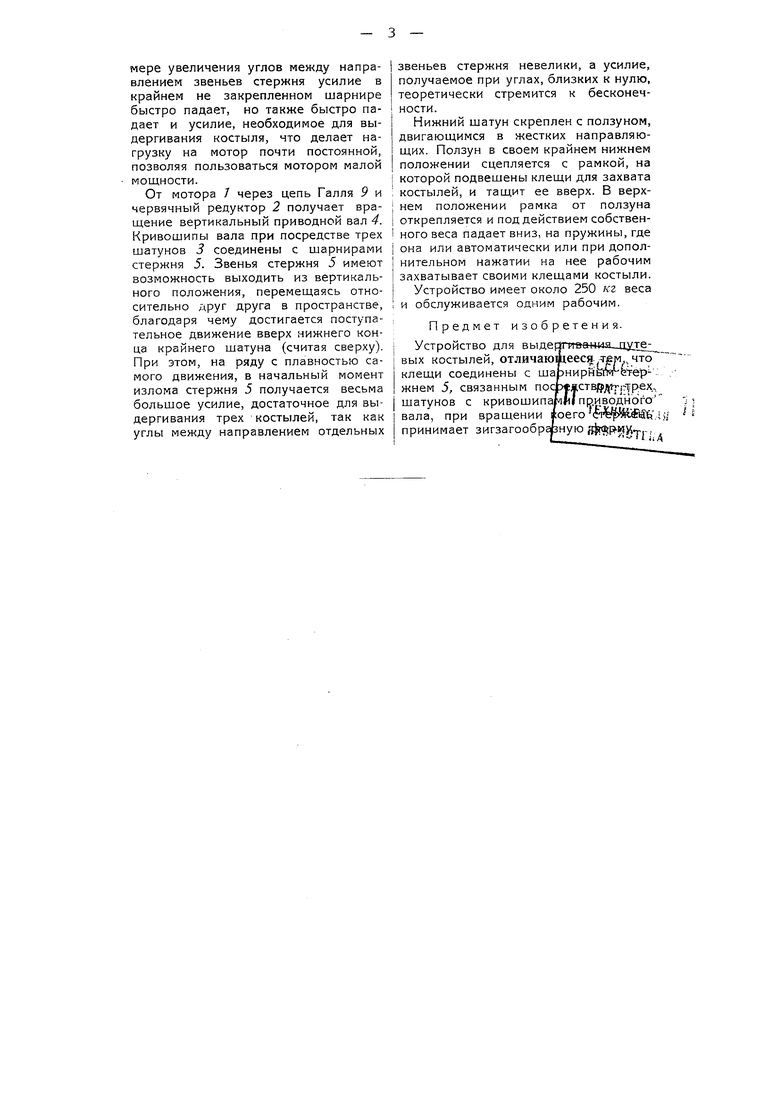

Дл.я устранения вышеуказанных недостатков костыледеров типа Нордберга предлагается устройство, представляющее собою шарнирно-шатунный механизм, приводимый в действие двигателем внутреннего горения. Устройство производит одновременный захват трех костылей и монтируется на тележке с небольшими и раздельными колесами-роликами, могущими изменять между собой расстояние (т. е. двигаться при разной ширине колеи). Клещи устройства соединены с шарнирным стержнем, связанным при помощи трех шатунов с кривошипами приводного вала. При вращении вала стержень принимает зигзагообразную форму, производя тем самым выдергивание костылей.

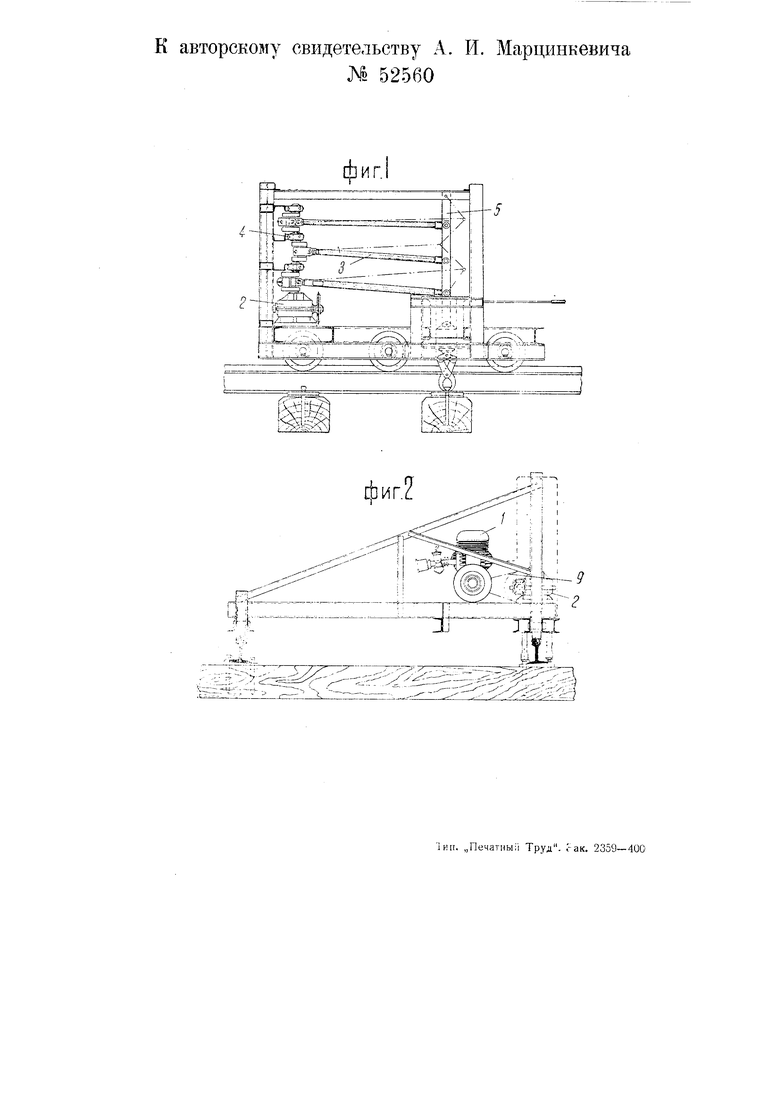

На чертеже фиг. 1 и 2 изображают схематически общий вид устройства в двух проекциях.

Металлический костыледер системы Нордберга выдергивает костыли, используя инерцию качающегося коромысла, т. е. ударом коромысла о клещи. Вследствие этого клещи часто срываются, не захватывая костылей. -Если же не использовать инерцию коромысла и других частей машины, то потребуется поставить более мошный мотор, который будет на всем протяжении создавать максимальное усилие. Между тем, усилие на выдергивание костыля не требуется иметь постоянным. Костыль держится в шпале благодаря трению своей прямоугольной (85 .иж) и скошенной части (режущего ребра).

В самый момент поддергивания костыля скошенная часть уже почти перестает работать, а следовательно, усилие на выдергивание падает от своего максимума до практического минимума на 80 мм хода выдергиваемого костыля. Дальнейшее выдергивание уже является простым выниманием костыля и требует незначительного усилия.

Чтобы рационально использовать мощность мотора, а также, чтобы иметь в начальный момент вьщергивания костыля большое усилие, при плавном движении кверху, настоящее предложение имеет в виду осуществлять это усилие на основании следующих соображений. Из теоретической механики известно, что при нахождении трех шарниров на одной прямой достаточно приложить к среднему шарниру весьма небольшое усилие, чтобы получить весьма значительное натяжение (или распор) в крайних шарнирах. Если синус угла между направлением стержней, соединяющих шарниры, стремится к нулю, то натяжение (или распор) стремится к бесконечности. Если предоставить одному крайнему шарниру свободу перемещения по некоторой оси, то движение его (или укорочение всей цепи) не будет прямо пропорционально пути, пройденному силой на среднем шарнире, а будет пропорционально синусу угла между стержнями. Таким образом движение одного из крайних шарниров будет ускоряющимся при равномерном движении силы на среднем шарнире.

На основании этого рассуждения в устройстве применен находящийся в соединении с клещами шарнирный стержень. При воздействии на средние шарниры стержень принимает зигзагообразную форму и укорачивается при достижении в начальный момент весьма большого усилия. По

мере увеличения углов между направлением звеньев стержня усилие в крайнем не закрепленном шарнире быстро падает, но также быстро падает и усилие, необходимое для выдергивания костыля, что делает нагрузку на мотор почти постоянной, позволяя пользоваться мотором малой мощности.

От мотора / через цепь Галля 9 и червячный редуктор 2 получает вращение вертикальный приводной вал 4. Кривошипы вала при посредстве трех шатунов 3 соединены с шарнирами стержня 5. Звенья стержня 5 имеют возможность выходить из вертикального положения, перемещаясь относительно друг друга в пространстве, благодаря чему достигается поступательное движение вверх нижнего конца крайнего шатуна (считая сверху). При этом, на ряду с плавностью самого движения, в начальный момент излома стержня 5 получается весьма большое усилие, достаточное для выдергивания трех костылей, так как углы между направлением отдельных

звеньев стержня невелики, а усилие, получаемое при углах, близких к нулю, теоретически стремится к бесконечности.

Нижний шатун скреплен с ползуном, двигающимся в жестких направляющих. Ползун в своем крайнем нижнем положении сцепляется с рамкой, на которой подвешены клещи для захвата ; костылей, и тащит ее вверх. В верхнем положении рамка от ползуна 1 открепляется и под действием собственного веса падает вниз, на пружины, где I она или автоматически или при дополнительном нажатии на нее рабочим захватывает своими клещами костыли. Устройство имеет около 250 кг веса и обслуживается одним рабочим.

Предмет изобретения.

Устройство для выде|Зги ан14Я щгге; вых костылей, отличающееся тем что клещи соединены с шарнирньп«гстер. жнем 5, связанным поср«жстврД1 г1рех, шатунов с кривошипами пр,и водн6го вала, при вращении коего (Wy ifiSfe.

принимает зигзагообрарную ffboip tjj -.

L il ii к авторскому свидетельству А. И. JNs 52560 Марцинкевича

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрогидравлический костыледер | 1961 |

|

SU147210A1 |

| БЛОК ОДИНОЧНОЙ ЗАМЕНЫ ШПАЛ | 2018 |

|

RU2696542C1 |

| Прибор для вытаскивания костылей из шпал | 1928 |

|

SU15326A1 |

| УСТРОЙСТВО ДЛЯ ВЫДЕРГИВАНИЯ КОСТЫЛЕЙ | 1998 |

|

RU2141548C1 |

| МАШИНА ДЛЯ ВЫДЕРГИВАНИЯ КОСТЫЛЕЙ | 1999 |

|

RU2162908C2 |

| Машина для механизированной разборки рельсовых звеньев | 1961 |

|

SU145611A1 |

| Устройство для расшивки старогодных звеньев путевой решетки | 1957 |

|

SU110472A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ РЕЛЬСОВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1999 |

|

RU2167971C2 |

| ГИДРАВЛИЧЕСКИЙ КОСТЫЛЕДЕР | 1955 |

|

SU103593A1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1998 |

|

RU2154708C2 |

Авторы

Даты

1938-01-01—Публикация

1937-07-08—Подача