Изобретение относится к производству водородсодержащего газа и: укидких и газообразных углеводородов. Известен способ водородсодержащего газа путем каталитической когшерсии жидких или газообразных углеводородов при температуре 550-1000° С и давлении 1-250 атм в присутствии никельалюми1шевого катализатора. Однако при осуществлего и такого способа возможна переработка только углеводородов, содержшцих пе выше 1-10 атомов углерода, так как при использо6а1ши в качестве исходных углеводородов более тяжелых ка поверхности катализатора откладьшается углерод и активность катализатора теряется. Кроме того, содержащаяся в исходных углевоцородах сера является сильным ядом для никельалюмиш{евого катализатора, поэтому необходима тщательная предварительная очистка углеводородов от серы. Для предотвра1леш1я образования сажи и удл иения срока службы катализатора предло))ено окись алюмиш1я использовать в смеси с окисью бериллия или кальция, или строшщя, взятой в количестве 10-609 :. Введе1ше в катализатор указанных окислов способствует окис;шнию образующегося в результате конверсш углерода, благодаря чему исключается отложение его на катализаторе. Предложенный способ применим к углеводородам, молекулярньп вес которых изменяется в широких пределах - от MCTajia до тяжелык углеводородов, таких как керосин, газойль, сырая нефть и т. В болылинстве случаев тяжелые нефтяные масла содержат серу в больших количествах, однако использование предлагаемого катализатора позволяет перерабатывать их без предварительной очистки от серы, при этом катализатор не теряет своей активности в тече№1е нескольких тысяч часов. Вводимые окислы щелоШо-земельных металлов препятствуют термической полимеризации. Окись алюмтния ускоряет взаимодействие углеводорода с паром, а если катализатор спекается или кристаллизуется, то окись алюминия прочно соединяется с окислами щелочно-земельных металлов, уБслищвая мехашгческуга прочность рыхлых катализаторов. При этом используемая окись алюминия должна быть высокой степени шстоты, содержатош в ней двуокиси крем11ия должно быть менее 1 вес.%, в Я проткв1к л cjfvi ;-;; на кчт;пчопто| та кагг frucnaдьгааться углсрцЯ Оигожегв е углерода наблкщается также при нгшички в окиси алюлиння примесей окислов V группы Перио,цической табпниъти окисЛОБ тялильАХ металлов более 10%. окисьg способна газифицировать утлеиодороды при те№/8ратуре выше с высокой степенью к:о;гшсрсШ1 ).- Однако вверрЯгв оккслов беЗ чллия. к;1лт,щгк я сгротидаяпозвонякГ нрородпхъ лазиф;;каиит т/ланко нрибояее ииэкой т5Д;г;ера- уре, чем Л|ят 1|Л(0)Зс;;в« ;-гк ол.СЛ ojojci-i ;;.u)r.isi-,Hn- fIpn этом (5кост;. vK-vVifiHbix (Ягяслов 1Тр:,ло1Л);ь щахь О ;аждо К уг: ериЛ;; л;1 кптл}ЛПй.тор- ,;ся с СОДерЖагШЛ окиси Л аДВВДЯ, СООТййтс7:Б01Г а отому сод1Ср ;-;:;1с о.;,:п::от1 1цс;ЮЛло-.СMCJfijK x :v0.лллол доллол.) (ОсгдслЕхь Jio Kija TiCjj ПГерй 0.ЛЛ; ; ;;,Л-:,.Л. (гт-лл-; ::,,л;л;; л;.,,;,;:ПО 5глг. НС бо.:ЛЛ1|: Л :лл;,уч. . Со;ле лкллио C-iO дозгхкип caa:rapj/«yii 60 лес. (.-Л(.п, Плллли-г; л: ..i - : ni:M - У-ЙО 60 лзс.л, i Tivr;hrrvi сл;СЛ-: (i ion ;;nv; e о-л;: ; 6f:;v V:,.: f-: :-n-4i..i- ;:;:- iK;i i4;;cvt, окиси Першипи. чрс-звычапло иь{С(.;к;и; и, слсгкюптельно, терг,яйсскйл ripcDor,:-.Ocri, кат лилаюр;, содержашегс окксь (, тйкжс jibicoj-air. Уермккскп гг)),ил:ос-п окиси и окисло:; л;):: ; ООПС. :хк-ал/м-час С: ВеО ,б; ЛьО- - 0{;-1-: СаГ) - 6Л2; SrO; -4.32; iVicjO- 5,75. l}Knf. оораэом. терм:1 ;,::ская проводимость окиск й ллгллл;; v TJ:;;; ра:; ллг.г; иронодийтости другкл уксзгил-п.Х |1лллг , ill 3;л;,(;л; jMyTij M.ii;ec.a;F р;;ак..ш.и тгри н лл; л:;::: -лл-лкл лгугяч. -:о1-л;1 ups ;leфop йlHIe и ЛрИСуТСТВ : ЛаЛЯ ЛЛ:Л:1,,;;, CMCTxUVia с ,ПНСШШ{М оо/и п:,о,;, с ;..;ч,сиг::; ь;1;Л:;-:о;; ;.iм. арснля oiejQj гплй.л; и д/1:ср;:ч1/ Я( I., л ллсуго о:л::срп.гуру нзгро 1---:,:-:-;Гч ;,гог::,.р:Л::/.;:::.г -/ч,.: jiij. л..;:;у,т;,;у ;.;;,тйл.|за1ipi,. .;о/лл: :лД:л Л: : О j::.. О ИрлЫшШЛСШЮН Юлл зроп/л; ль;1л:.Л; ;с;лс :лл ллют низкую тсМ:Ь;чпуру р::;чС:П1И. ;; Л{;;,:л. гш.кпб гомлсратуры та.Г:Л;ляс:;:Л -fo лЛ;ь: л- Л лл:;.;л:л{ слелователь4{;() йюлло;

).;Л1Л 1Жкал

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для риформинга,крекинга и частичного окисления углеводородов | 1974 |

|

SU560520A3 |

| Способ переработки углеводородного сырья | 1969 |

|

SU448651A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО ВОДОРОДОМ ГАЗОВОГО ПОТОКА | 2004 |

|

RU2386583C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| Способ получения олефинов | 1971 |

|

SU502609A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЫТОВОГО ГАЗА | 1969 |

|

SU243526A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1973 |

|

SU386564A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2316530C2 |

| СПОСОБ КОНВЕРТИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2148573C1 |

ц.; 950 С для лрсдогзра;дс1л1:ч осййД а. Э;5токтические «-лл-юталль; олиссл vBJSo fuoлзe r;;я;a г.rк металдоз Д ти/рпх Дул;талоч ;о дш6;1Льльи-{ в JiiUorc лпемепя. Оклсь бсрлд11 -;л оддоогал, ио толл/со содсожа;Д1С ц KiT;:,:afI оьггь )ЛЛ, д . Сл:- дмесг Л1чилиу|досгиа; отлолялк; ; уг :е;л,Д, ;тся оклськ (1.:длллия ди;ко Л1Ц отлоKiix ieMVicpaxypix; сслл Л1.:г;ользуотсл ;л (ок;ЛЛ; алолаипл к (лллстло к;глил1Ог,лл:р:л-у ; :),ал; д;ол;-К1Л б:,П1 р;3}С. чтоб;) дрсдогзратить оса -:дслнс ;,лфорьл игс куасйтского остаточного лл/гслии; дада; сел; же в качестве 1С1Л)Льзуетсл бср1;ЛЛ11; (оклсь то отлоуСелле углсродл лз лроисхолит 60 f 1Д i ii i{) ii Сл i jTo U; i i if n.sfR i г i ) i ti ji, нть л -j lOpiis i i i и в П , i i j i п ii u paпгns пt j л vioM оккск исриллия. -:л: с|) .лл;л;|;л:ид7оь, со; зрл:агцлх окись ;,л льцлл,с ,л :лч}1Л1л;п, cx::KD7ffii i;-iMH ок);сь осдло/лил,иос юдллс локазмвают xopotiryio способлость ,T,OTB) (/гложеиле упюрода при

разложе1ши или реакции реформинга при более низких температурах и при этом их поведение то же самое, что и катализаторов, со,г.сржащих окись стронция.

По предлагаемому способу в качестве окислителя используют пар, воздух, 1сислород или обогащеш ьш кислородом воздух.

йзобрететше иллюстрируется примерам. В примерах 1-9 используется трубчатый реактор (длина 1000 мм, внутренний диаметр 50мм), заполняемый катализатором в внде rpairyn (длина 10 мм, диаметр } О мм), .

Трубчатьш реактор помещают в эдектротеесуй печь и в ней нагревают.

Свойства кувейтск х сырых ивфтей, испоньзуемых в примерах;

Удельпьш вес, г/см (d)O.S532

Первичньвг анализ, вос.%85.(й

С§5-02

il11,50

S2,93

Когда в упомянутых экспериментах теьшература реатщии состав;глет 950°С, наблюдается oeiii небольшое отложепне углерода при ншолбзовшши сырмг с вьшоким содержа 1ием угл-зр{}да, таким кзк кувейтская сырая нефть.

Пример 2. Реформингу в присугешш пара подвергают легкую фракщ1ю кувсйтагой сьгрой нефти в присутствии катализатора окись кальция (окиси aлIo шIIИя).

Созданные условия и составь катализаторов в эксггерямопе следующие:

СЕ Ойства фрак1ши остаточного масла

Конечная температура

кипения С

360 Удельный вес, г/см

0,835

(

Фракниониый состав, С (американский стандартный метод испыта1В1й) :

начальная точка кипения33,0

10%90,5

20%145,0

30%189,5

40%253,0

50%321,0

60%-357,0

70%364.0

Объемная скорость в реакторе в примерах 1-4 составляет 2000 час .

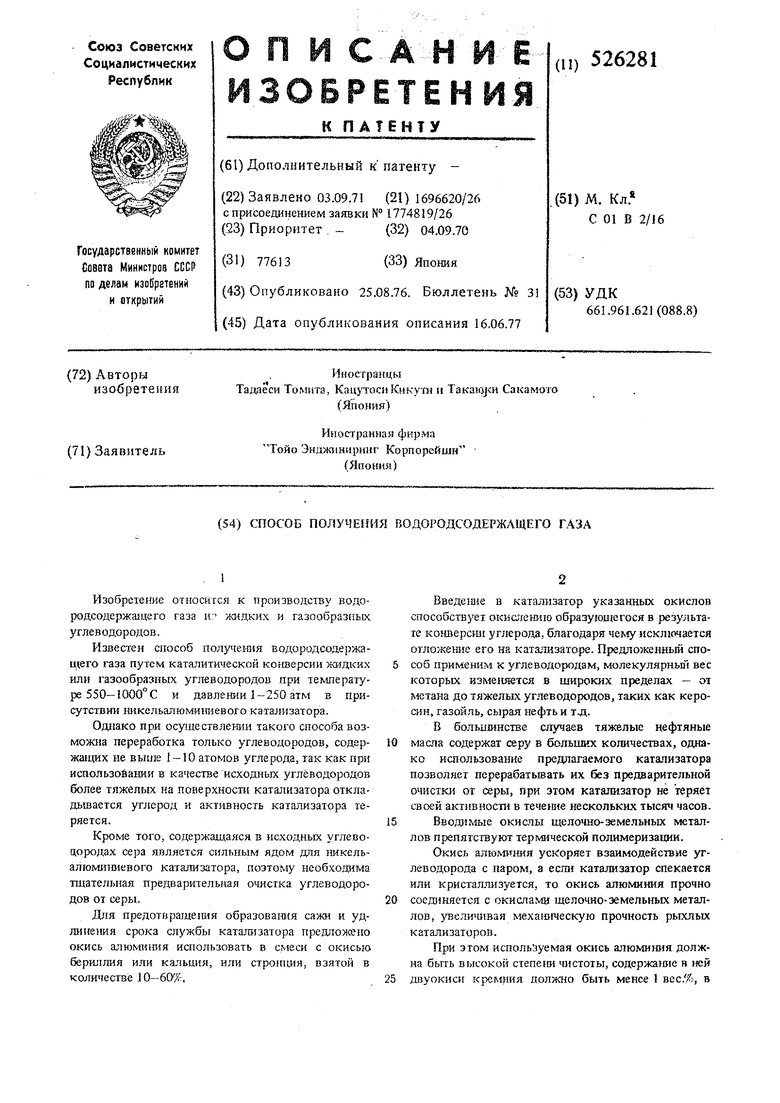

Пример, Смесь порошков окиот StepHJBaw и окиси алюминия, приготовленные в зосазанныя cooiHoineffliHX, смешивают с водой, Ярикетируют и о ЗжлгаЕзт при 1300° С в твчерше нескольких часов, Щобы нолупиь каталнзатор BeO/AljOa. При использовшши этих катализаторов н-гептан подвергают рефоршопу в лрисутствгш пара при атмосферном давлешш и получают результаты, указанные в табл. L

Таблица I

Условия

Температура, °С

Давление

Н, О/С (молярное отношение)

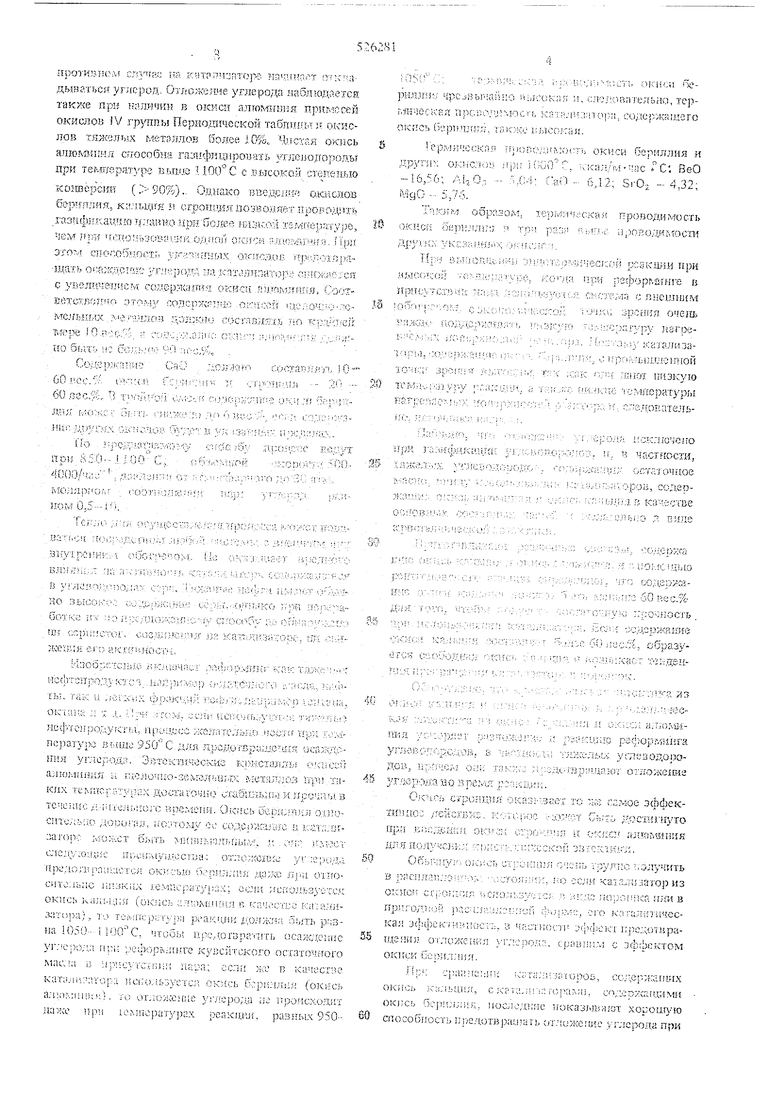

Составы катализаторов, 47.350,02,7 37.459,92,7 Содержание окиси кальция 10%, предпочтигельно 20-60%, эффективно , предотвращает отложение углерода. Реформинг в присутствии пара остаточных масел, содержащих даже 1-Звес.% серы, может проводиться без существенного пониже1ия активности катализаторов. Ясно, что сер1шстые соединения алюминия и кальция, т.е. Alj 83 и CaS, неустойчивы при высоких температурах, в частности в присутствии пара, и, хотя ряд масел превращается в сероводород, ни CaS, ни АЬ Ss не образуются. Исследование серы в катализаторах с помощью рентгеновских лучш после их использоваиня показьшает, что в основном атомы серы в катализаторе отсутствуют. Примерз. Реформинг в присутствии пара сырой нефти проводят при использовании катализатора, содержащего, вес.%: А12Оз - 47,3 СаО 50,0. Получают следующие результаты: Свойства остаточного масла (фракция кувейтского остатошого масла) Конешая температура кипения, ° С 360 Уделы1ЫЙ вес, ,7835 Анализ на содержание элементов, вес.% Выход, основанный на остатошом масле об.% 61,0 Условия реакщш Температура, С1000 .ДавлешеАтмосфер IIj О/С (молярное отношение) Объемная скорость, час2,300

Таблица 2 Состав получе1шого по реакции продукта (молярое отношение) : Hj - 59,5; CO-10,f;C02--l6,6; СН,-13,4. Отложе1ше углерода не наблюдается. Хотя в качестве исходного материала используют фракцию, содержащую 1,26 вес.% серы, влияние серы на катализатор не обнаружено, изменешш катализатора нет. П р и м е р 4. Реформинг в присутствии пара проводят с использованием того же самого катализатора, как в примере 3, однако давление составляет 30 кг/см. Полученные результаты. Условия peaKuj-tH Температура, ° С Давление, кг/см HI О/С (молярное отношение) Объемная скорость, час Состав полученного по реакили продукта (мо;шрные соотношения): Hj -- 58,1; СО - 11,3; COj - 13,4; СН4 - 17,2. ОтложеРше углерода на катализаторе не na6jHoдается. Хотя в качестве сырьевого материала используют фракщ1кг, содержащую 2,93 вес.% серы, влиялше серы на катализатор не обнаружено, изменений ката;п1затора нет. П р и м е р 5. Смесь окиси бериллия, гадроокиси кальция и гидроокиси алюминия смешивают с водой, брикетируют и обжигают при 1300° С в течение нескольких часов, чтобы получить ВеО-СаО- А12Оэ - катализатор. Используя этот катализатор, подвергают рефорЛШнгу в присутствии пара н- гептан и кувейтскую сырую нефть. Полученные при атмосферном давлении результаты приведены в табл. 2. Состав катализатора, вес.%: ВеО - 7,5; СаО- 32,0; AljOs - 59,0. П ри ме р6. Смесь окиси бериллия, карбоната| стронция и гидроокиси алюмнго1я CMeuJMBawT с водой, брикетируют и обжигают при 1300 С в темение тгескольких часов, чтобы получить BeO-SrO -AljOs - катализатор. При использовании этого катализатора рефорПримеру. Используя катализатор, содещий 36,2 вес. SrO, 35,5вес.% AljO.-,, 19,5s CaO и 8,7 вес/А ВеО, кувейтское остаточное м подвергают реформингу в присутствии пара повышенном давлении.

Г1олуче1П1ые результаты

Давление при реакции, кг/см

30

Температура реакции С

W50

4,0

Отношешш пара к углероду

Состав газа, мол.%:

ii2

56,3

СО 12

со,

1,30

2

CIU 18

Реакция продолжалась 24 часа, однако отложение углерода не наблюдалось в течеготе всего этого времени.

В каждом из привода1мых примеров использовался термически изолированный реактор, имеющий следуюидие размеры: 1аружиый диаметр 1,5 м, внутренний диаметр 0,8 м, высота 2 м, футерованный электролитным глиноземом.

Каждый из катализаторов, используемых в процессе согласно предаоженному изобретению, может иногда содержать вплоть до 50 вес.% одного или нескольких окисей щелочно-земельных металлов, таких как окись стронция, окись бериллия, окись магготя, но количество других неорганических примесей меньше, чем J вес.%, в случае нримеси SiOa и оощее количество окисей метшшов, расгюложеьшьгх выше V группы Периодической таблицы, меньше, чем 3 вес.% .

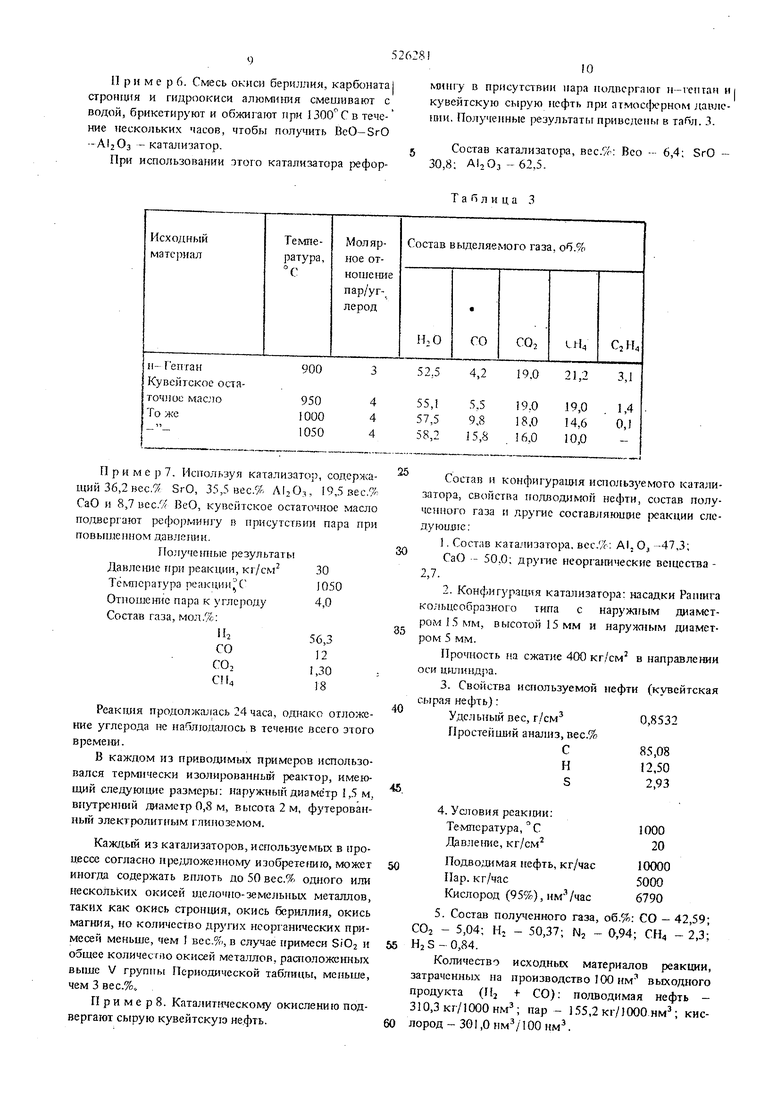

Примере. Каталитнческол1у окислению подвергают сырую кувейтскую нефть.

Состав и конфигурация используемого катализатора, свойства подводимой нефти, состав полученного газа и другие составляюи(ие реакции следуюилгс :

СаО - 50,0; другае HeoprattHMCCKHe ве1цсства п 7 ,/.

Прочность г .а сжатие 400 кг/см в направлении оси цш индра.

Удельный вес, г/см0,8532

Простейидш ана;шз, вес.%

С85,08

И12,50 S2,93

Подводимая нефть, кг/час10000

Пар. кг/час5000

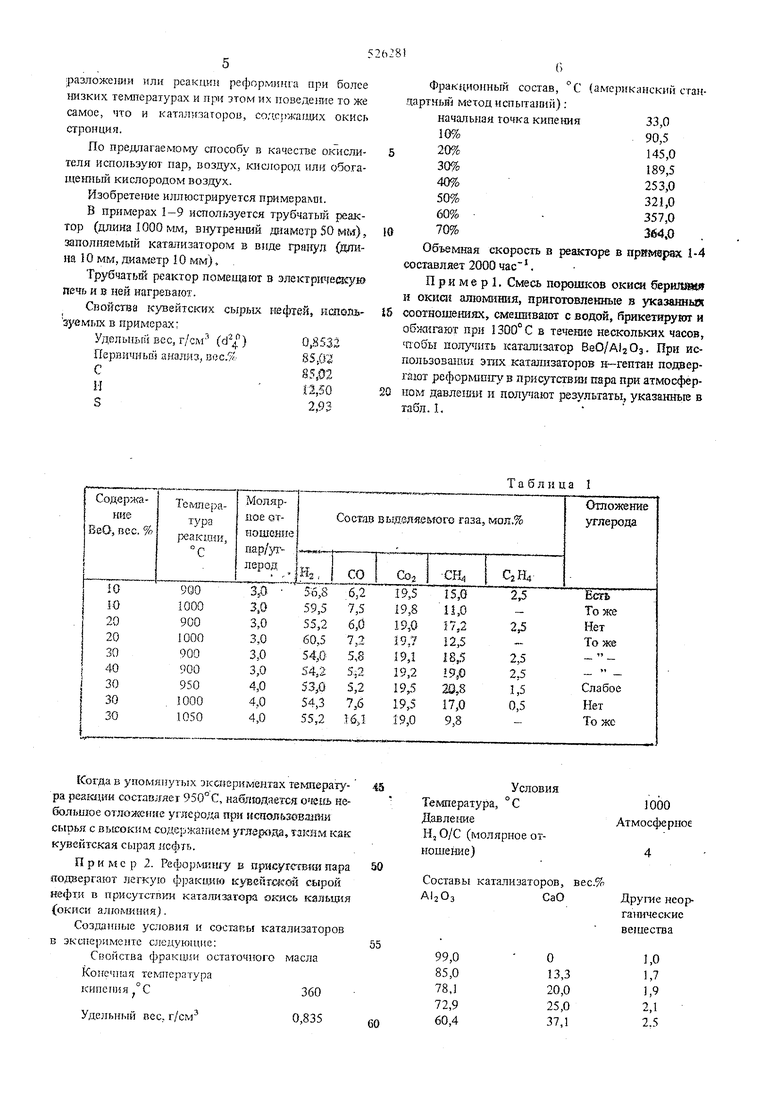

Кислород (959), нм- час6790

Количество исходньк материалов реакции, затраченньк на производство 100 нм выходного продукта (Из + СО): подводимая нефть 310,3кг/1000нм пар - 155,2 кг/)000 нм кислород - 301,0 нм. Ш11гу в присутствии пара иодпергаюг н-гептан И| кувейтскую сырую нефть при атмос(1)ерном ларлеШ1И. Полученные результатьгпривсден(г в . 3. Состав катализатора, вес./г: Всо - 6,4; SrO - 30,8; АЦОз 62,5. Таблица 3 Отложение углерода на катализаторе не наблюдается. Измене1тй на поверхности катализатора не обнаружено даже при использовании масла (нефти), содержащего большое количество серы (2,93 вес.%). Прочиюсть на растяжение катализатора после 500 час последовательного использования составляет 360 кг/см. П р и м е р 9. Проводят частичное окисление при использовании того же самого типа катализатора и той же самой нефти, которые использовались в примере 1, и подмешивают воздух при соответствующей скорости для получения желаемого газового состава для использова1шя как аммиачного синтезного газа. Условия реакции, состав произведегатого газа следующие: 1. Условия реакции: Температура, °С Давпеьше, кг/см Подводимая нефть, кг/час Пар, кг/час Кислород (95%), Воздух, HMV4ac 2.Состав полученного газа. о5.%: Н- - 38,1; СО - 32,2; СОз - 5,4; СН4 - HjS - 0,7; N-, 23,5. 3.Количество исходных продуктов реакции, затраченных на производство 100 нм эффективного газа (Hj + СО): подводимая нефть - 31 1,3 кг/ЮОПпм; пар - I62,0кг/i000нм кислород- 236.1нм 1000нм воздуХ -417,Опм/1000 нм. Отложение, углерода на катализаторе но наблюдается, изменений на поверхности катзлизато))а нет даже при иснользовании 11ефти, содержащей большое количество серы (2,93 пес.%). Каждьм из использоваш{ых при осуществлении описываемого способа катализаторов имеет полупостоянную прочность, так как эти катализаторы }{е являются такими чувствительнылш, как никелевый катализатор. Катализаторы по даннолгу изобретению являются огнеупорнылт материалами. Формула изобретения Способ (я водородсодержащего газа путем паровой или паровоздуппю-кислород юй конверсии газообразных или жпдкпх углеводородов при новьплещтой тсмлератз)е в присутствии катализатора на основе окиси a.чю 1иния, отличающийся тем. что, с целью предотвращегшя образования сажи и удлинения срока службы катгшизатора, окись алюл-ш1шя используют в смеси с окисью бериллия, или кальция, или стронция, взятой в количестве 10-60%„

Авторы

Даты

1976-08-25—Публикация

1971-09-03—Подача