ия в катализаторе.

Коэффициент газификации

углеводородов пределен по формуле:

Вес углеводородов ниже С4 в полученном газе

X 100

Вес введенных углеводородов

Выход этилена равен: Вес этилена в полученном газе

..- X 100

Вес введенных углеводородов Выход пропилена равен: Вес пропилена в полученном газе

X 100 Вес введенных углеводородов

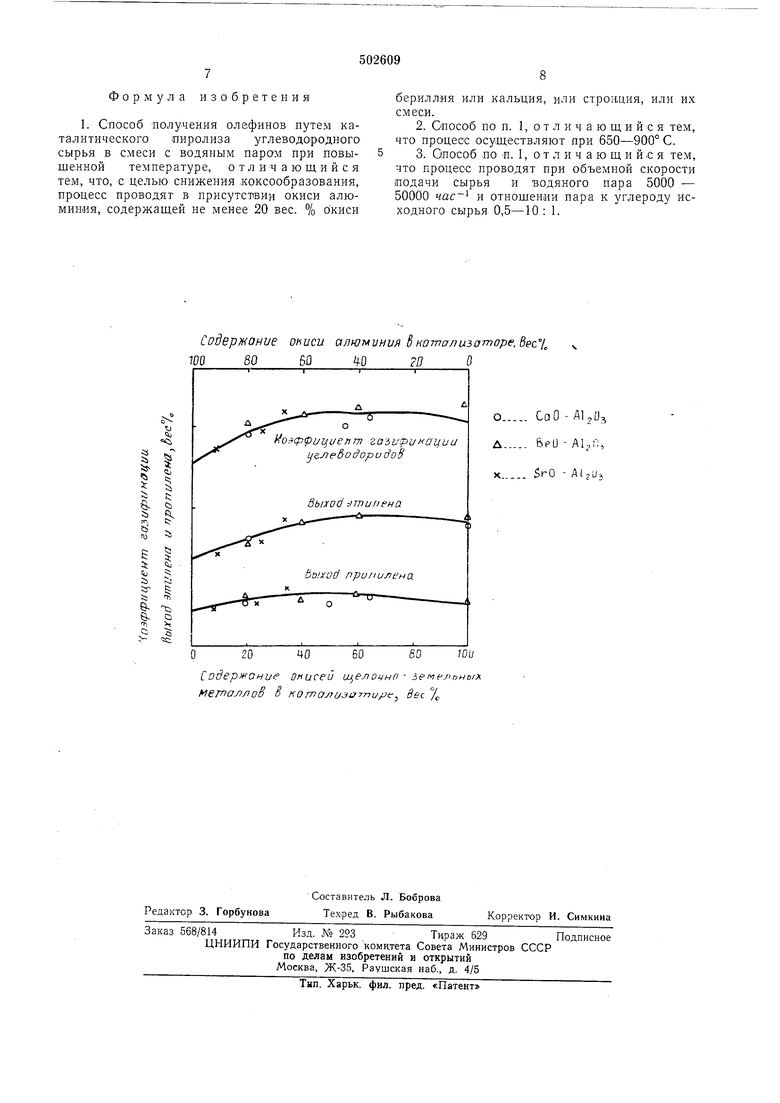

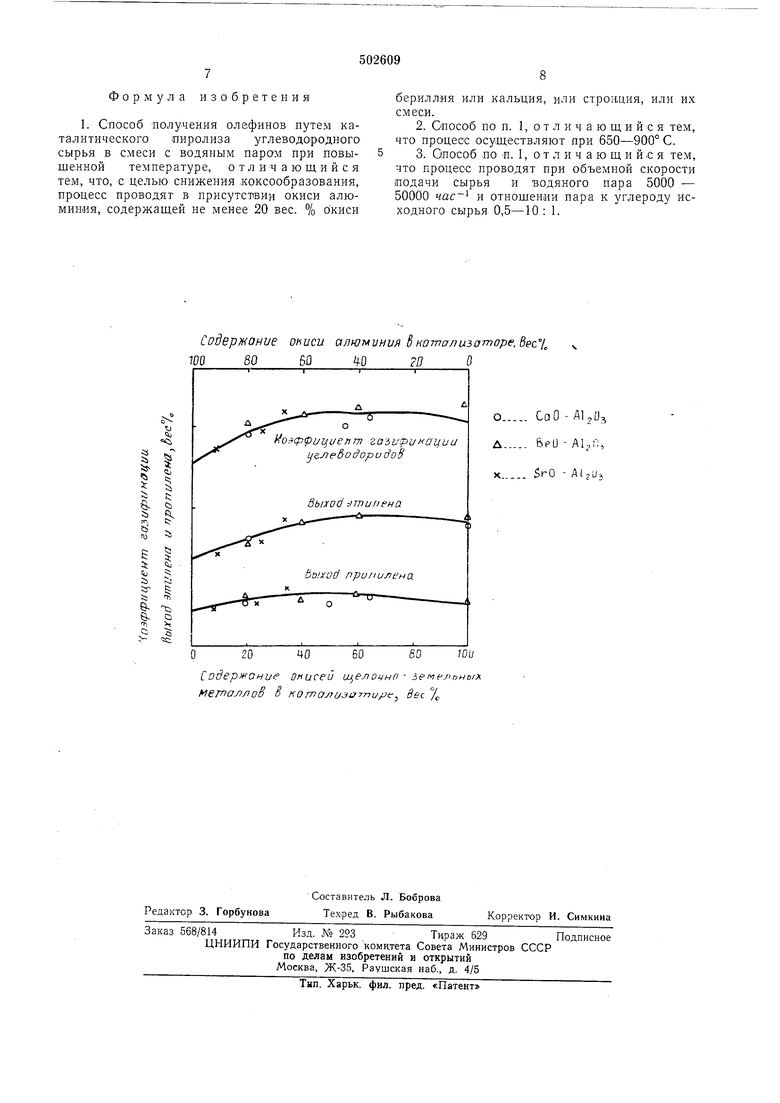

В качестве исходного сырья для пиролиза при температуре реакции 760° С, отношении пара к углероду исходного сырья, равном 1, и При длительности пребывания в реакторе 0,5 сек применяют нафту с К- К. ISO С.

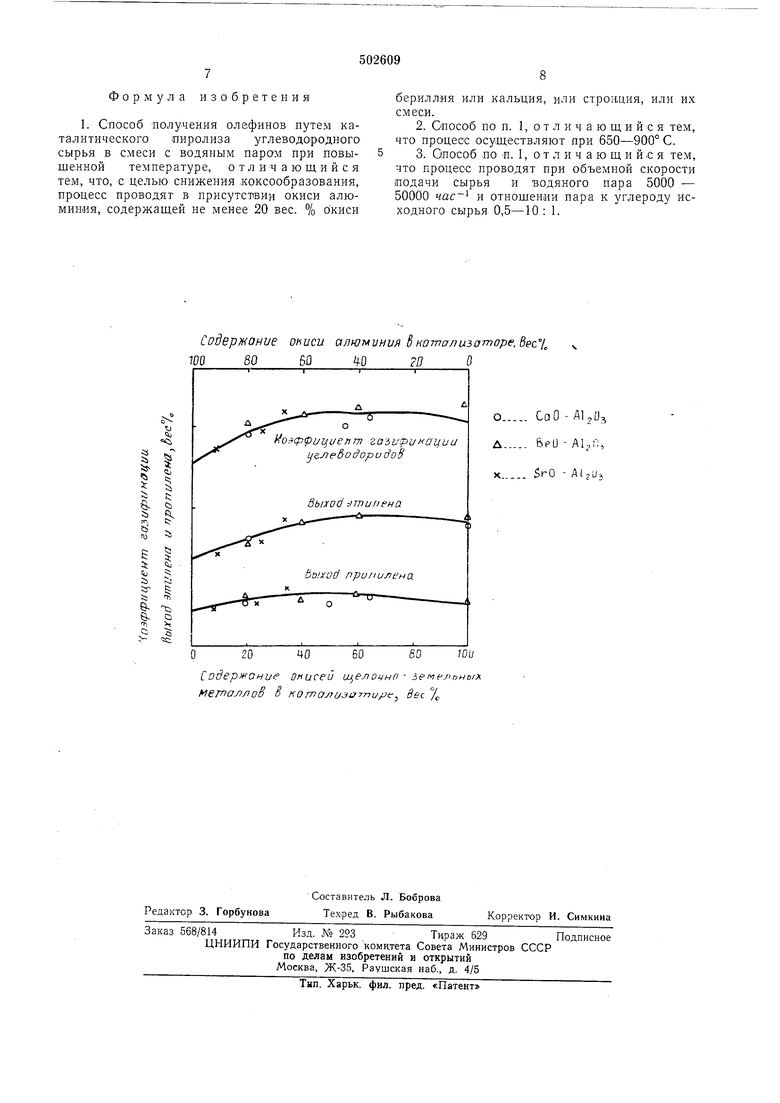

На чертеже видно, что эффективным является катализатор, содержащий 20 вес. % окиси щелочноземельного металла.

Реакцию по предлагаемому способу проводят при 650-900° С. При использовании в качестве исходного сырья продукта с большим

содержанием легких углеводородов реакцию можно осуществлять при высокой температуре в указанных пределах, а с большим содержанием тяжелых углеводородов - при низкой температуре в указанных пределах.

Предлагаемый способ может быть осуществлен в виде непрерывного процесса в реакторе с неподвижным слоем катализатора при очень небольшом расходе последнего. При использовании реактора с псевдоожиженным слоем катализатора расход последнего также незначителен.

Давление при реакции может изменяться в пределах от 1 до 50 атм.

Объемная скорость подачи сырья и пара в зону реакции 5000-50000 час .

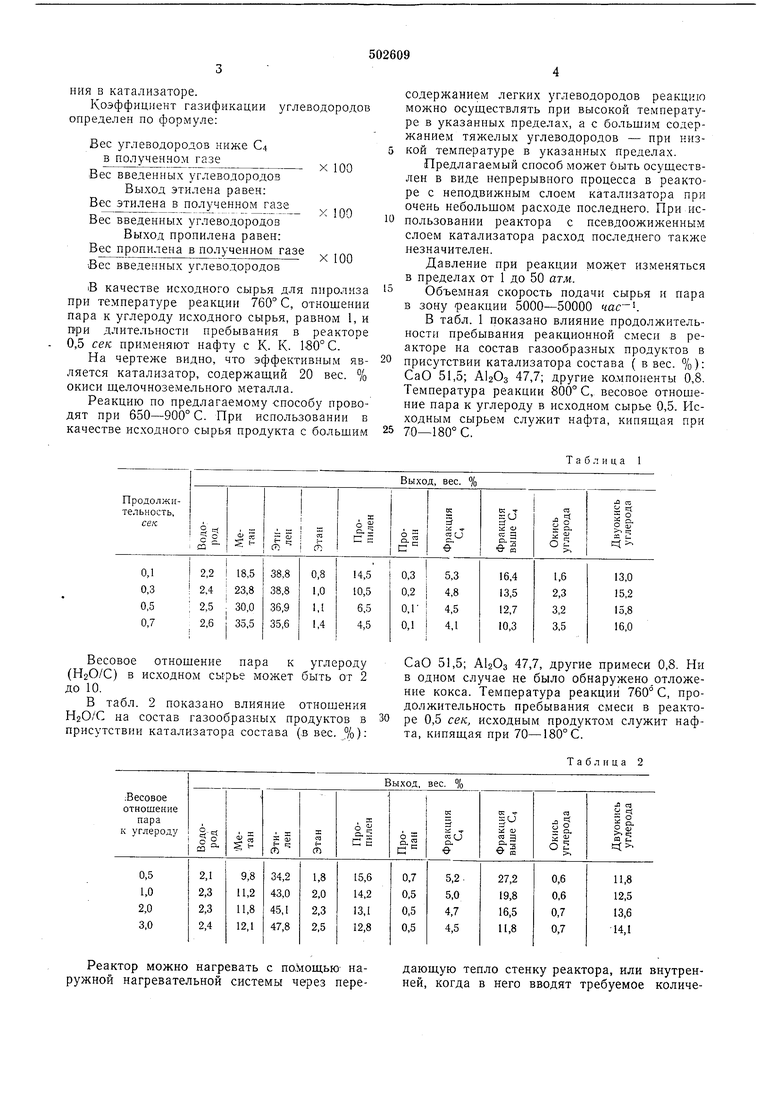

В табл. 1 показано влияние продолжительности пребывания реакционной смесп в реакторе на состав газообразных продуктов в присутствии катализатора состава ( в вес. %): СаО 51,5; АЬОз 47,7; другие компоненты 0,8. Температура реакции 800° С, весовое отношение пара к углероду в исходном сырье 0,5. Исходным сырьем служит нафта, кипящая при 70-180° С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2241022C1 |

| Способ получения этана и/или этилена | 1975 |

|

SU701529A3 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА И ТОПЛИВА ДЛЯ СВЕРХЗВУКОВЫХ САМОЛЕТОВ | 1972 |

|

SU345690A1 |

| СПОСОБ ОБРАБОТКИ МАСЕЛ ПИРОЛИЗА ПЛАСТИКОВ В ЦЕЛЯХ ИХ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ ПАРОВОГО КРЕКИНГА | 2020 |

|

RU2826640C1 |

| Катализатор для пиролиза прямогонных бензинов | 1978 |

|

SU738659A1 |

| ТРАНСПОРТНАЯ ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ЧАСТИЧНОГО ОКИСЛЕНИЯ И СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ КОНВЕРСИИ НИЗКОЦЕННЫХ УГЛЕВОДОРОДНЫХ ПОТОКОВ | 1995 |

|

RU2160699C2 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ДЛЯ ПРОИЗВОДСТВА ДОПОЛНИТЕЛЬНОГО КОЛИЧЕСТВА ДИЗЕЛЬНОГО ТОПЛИВА И ПРОПИЛЕНА | 2010 |

|

RU2562238C2 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ СЕЛЕКТИВНОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1971 |

|

SU429594A3 |

| Способ получения углеводородных фракций из углеродсодержащего сырья | 1975 |

|

SU1029830A3 |

Весовое отношение пара к углероду (НдО/С) в исходном сырье может быть от 2 до 10.

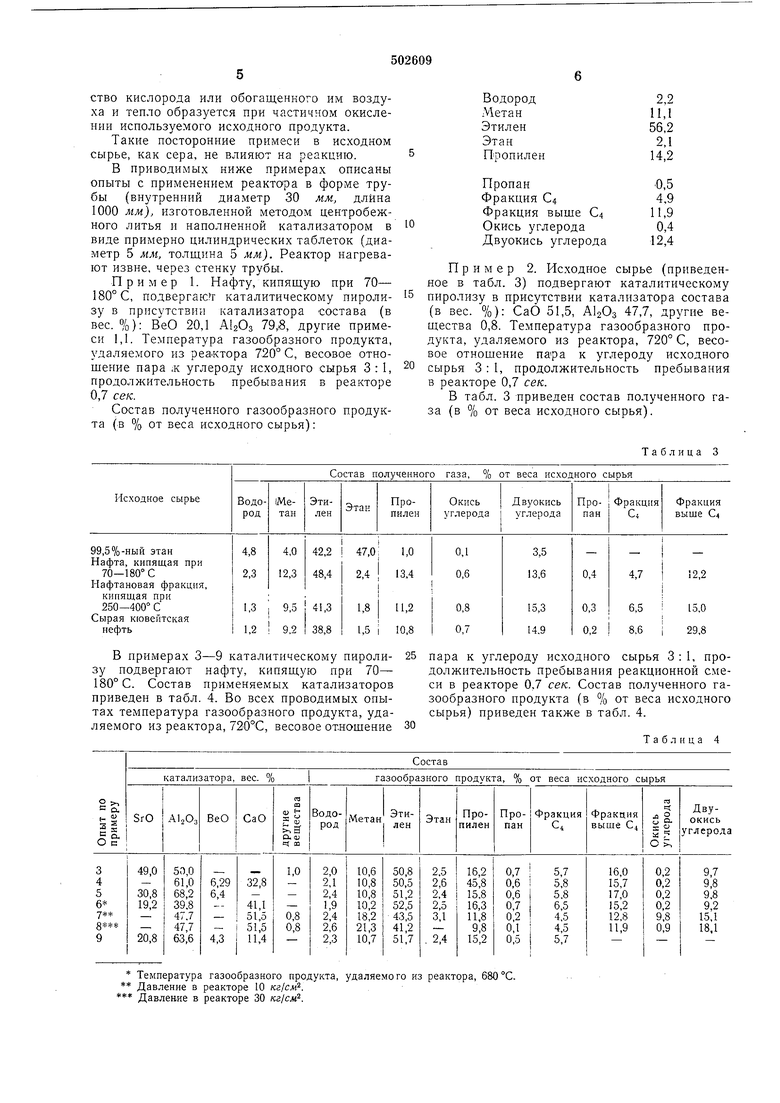

В табл. 2 показано влияние отношения Н20/С на состав газообразных продуктов в присутствии катализатора состава (в вес. %):

Реактор можно нагревать с по,иощью наружной нагревательной системы через переСаО 51,5; МчОз 47,7, другие примеси 0,8. Ни в одном случае не было обнаружено,отложение кокса. Температура реакции 760° С, продолжительность пребывания смеси в реакторе 0,5 сек, исходным продуктом служит нафта, кипящая при 70-180° С.

Таблица 2

Выход, вес.

дающую тепло стенку реактора, или внутренней, когда в него вводят требуемое количество кислорода или обогащенного им воздуха и тепло образуется при частичном окислении используемого исходного продукта.

Такие посторонние примеси в исходном сырье, как сера, не влияют на реакцию.

В приводимых ниже примерах описаны опыты с применением реактора в форме трубы (внутренний диаметр 30 мм, длина 1000 мм), изготовленной методом центробежного литья и наполненной катализатором в виде примерно цилиндрических таблеток (диаметр 5 мм, толщина 5 мм). Реактор нагревают извне, через стенку трубы.

Пример 1. Нафту, кипящую при 70- 180° С, подвергаЕС г каталитическому пиролизу в присутствии катализатора состава (в вес. %): BfeO 20,1 AlgOs 79,S, другие примеси 1,1. Температура газообразного продукта, удаляемого из реактора 720° С, весовое отнощение пара ,к углероду исходного сырья 3:1, продолжительность пребывания в реакторе 0,7 сек.

Состав полученного газообразного продукта (в % от веса исходного сырья): В примерах 3-9 каталитическому пироли- 25 зу подвергают нафту, кипящую при 70- 180° С. Состав применяемых катализаторов приведен в табл. 4. Во всех проводимых опытах температура газообразного продукта, удаляемого из реактора, 720°С, весовое отношение 30

Температура газообразного продукта, удаляемого из реактора, 680 °С. Давление в реакторе 10 кг/сл. Давление в реакторе 30 к.г1см.

Водород2,2

Метан11,1

Этилен56,2

Этан2,1

Пропилен14,2

Пропан-0,5

Фракция С44,9

Фракция выше €411,9

Окись углерода0,4

Двуокись углерода12,4

Пример 2. Исходное сырье (приведенное Б табл. 3) подвергают каталитическому пиролизу в присутствии катализатора состава (в вес. %): СаО 51,5, 47,7, другие вещества 0,8. Температура газообразного продукта, удаляемого из реактора, 720° С, весовое отношение пара к углероду исходного сырья 3 : 1, продолжительность пребывания в реакторе 0,7 сек.

В табл. 3 приведен состав полученного газа (в % от веса исходного сырья).

Таблица 3 пара к углероду исходного сырья 3 : 1, продолжительность преоывания реакционной смеси в реакторе 0,7 сек. Состав полученного газообразного продукта (в % от веса исходного сырья) приведен также в табл. 4. Таблица 4

Формула изобретения

Сидер)нание окиси ёнатпализа-торе,Вес°1

т 80 50 0 гп о

До

oэ(p fluцuenw гаАидзикациа 1.ледодоридо8

I

f

Выход :)

i g.

%

%:

5

bhixoiJ пропилена.

5 о

г5

40

20

о

1одер «0нис Окисей щелочно емелпнт. мет аллоВ В г :0 т олиэа7-пире. вес %

бериллия или кальция, или стронция, или их смеси.

Со о - Д1,)з брО - , SrO - AljUj

0и

60

Авторы

Даты

1976-02-05—Публикация

1971-12-17—Подача