Изобретение относится к области прессования металлов на трубопрофильны.х прессах, а именно к конструкции игл для прессования труб из сплошных заготовок алюминиевых сплавов.

Известны иглы для прессования труб, содержащие хвостовик, калибрующий поясок и корпус, на котором имеются смазочные канавки, выполненные в виде кольцевых углублений, образующих с корпусом иглы острые кромки.

Однако в таких иглах затекание металла в канавки и быстрое изнашивание острых кромок канавок ведет к ухудшению качества прессуемых изделий.

Цель изобретения - предотвращение налинания металла на иглу и уменьшение степени ее износа.

Это достигается тем, что смазочные канавки выполнены в виде витков однозаходной винтовой спирали с углом наклона витков к осп иглы, равным 82-86°, а основания каиавок выполнены по радиусу и сопряжены с корпусом иглы радиусами.

При этом начало винтовой спирали может быть расположено от хвостовика на расстоянии, равном высоте используемой нресс-шайбы, а ширина канавок составляет 0,06-0,08 диаметра иглы, высота 0,002-0,003 и шаг спирали 0,1-0,12 того же диаметра.

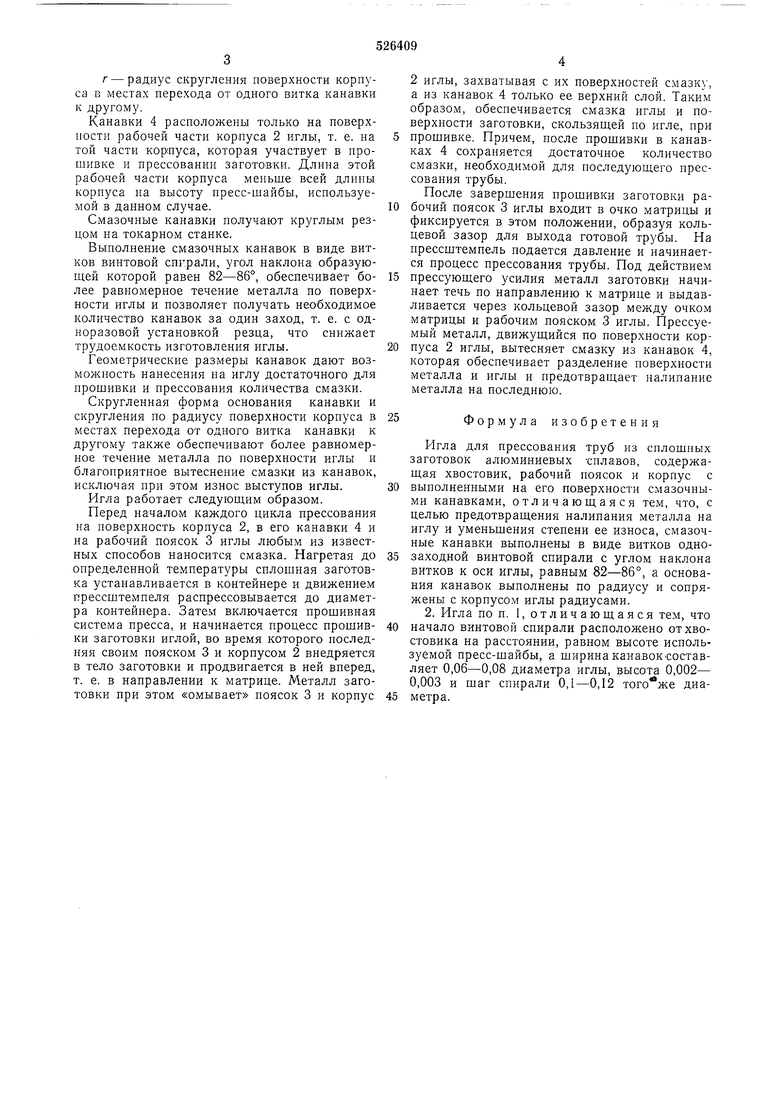

Па чертеже показана игла для прессования труб из сплошных заготовок.

Игла состоит из хвостовика 1, посредством которого она монтируется в иглодержателе прошивной системы, цилиндрического корпуса 2 и рабочего пояска 3, диаметр которого меньше диаметра корпуса 2. Переход от корпуса 2 к пояску 3 выполнен коническим. Поверхность корпуса 2 снабжена смазочными канавками 4, выполненными в виде витков однозаходной винтовой спирали с углом наклона ее образующей к оси иглы, равным 82-86.

Ширина а и глубина б канавок 4, а также шаг в их расположения на корпусе назначаются в зависимости от диаметра корпуса 2 по следующим соотношениям:

а (0,06 -0,08) cf; б (0.002 -0,003) rf; в (0,10 -0,12)d.

Основания смазочных канавок 4 и поверхность корпуса 2 в местах перехода от одного витка канавки к другому выполнены скругленными но радиусам R и г. Указанные радиусы скругления выбраны в зависимости от ширины канавки и от шага их расположения и равны R 0,5 о; г 0,5 (в -а),

где R - радиус скругления основания канавки;

г-радиус скругления поверхности корпуса в местах перехода от одного витка канавки к другому.

Канавки 4 расположены только на поверхности рабочей части корпуса 2 иглы, т. е. на той части корпуса, которая участвует в прошивке и прессовании заготовки. Длина этой рабочей части корпуса меньше всей длины корпуса на высоту пресс-шайбы, используемой в данном случае.

Смазочные канавки получают круглым резцом на токарном станке.

Выполнение смазочных канавок в виде витков винтовой спирали, угол наклона образуюш,ей которой равен 82-86°, обеспечивает более равномерное течение металла по поверхности иглы и позволяет получать необходимое количество канавок за один заход, т. е. с одноразовой установкой резца, что снижает трудоемкость изготовления иглы.

Геометрические размеры канавок дают возможность нанесения на иглу достаточного для прошивки и прессования количества смазки.

Скругленная форма основания канавки и скругления по радиусу поверхности корпуса в местах перехода от одного витка канавки к другому также обеспечивают более равномерное течение металла по поверхности иглы и благоприятное вытеснение смазки из канавок, исключая при этом износ выступов иглы.

Игла работает следуюш,им образом.

Перед началом каждого цикла прессования на поверхность корпуса 2, в его канавки 4 и на рабочий поясок 3 иглы любым из известных способов наносится смазка. Нагретая до определенной температуры сплошная заготовка устанавливается в контейнере и движением прессштемпеля распрессовывается до диаметра контейнера. Затем включается прошивная система пресса, и начинается процесс прошивки заготовки иглой, во время которого последняя своим пояском 3 и корпусом 2 внедряется в тело заготовки и продвигается в ней вперед, т. е. в направлении к матрице. Металл заготовки при этом «омывает поясок 3 и корпус

2 иглы, захватывая с их поверхностей смазку, а из канавок 4 только ее верхний слой. Таким образом, обеспечивается смазка иглы и поверхности заготовки, скользящей по игле, при

прошивке. Причем, после прошивки в канавках 4 сохраняется достаточное количество смазки, необходимой для последуюш;его прессования трубы. После завершения прошивки заготовки рабочий поясок 3 иглы входит в очко матрицы и фиксируется в этом положении, образуя кольцевой зазор для выхода готовой трубы. На прессштемпель подается давление и начинается процесс прессования трубы. Под действием

прессуюш;его усилия металл заготовки начинает течь по направлению к матрице и выдавливается через кольцевой зазор между очком матрицы и рабочим пояском 3 иглы. Прессуемый металл, движущийся по поверхности корпуса 2 иглы, вытесняет смазку из канавок 4, которая обеспечивает разделение поверхности металла и иглы и предотвращает налипание металла на последнюю.

Формула изобретения

Игла для прессования труб из сплошных заготовок алюминиевых сплавов, содержащая хвостовик, рабочий поясок и корпус с

выполненными на его поверхности смазочными канавками, отличающаяся тем, что, с целью предотвращения налипания металла на иглу и уменьшения степени ее износа, смазочные канавки выполнены в виде витков однозаходной винтовой спирали с углом наклона витков к оси иглы, равным 82-86°, а основания канавок выполнены по радиусу и сопряжены с корпусом иглы радиусами.

2. Игла по п. 1, отличающаяся тем, что

начало винтовой спирали расположено от хвостовика на расстоянии, равном высоте используемой пресс-шайбы, а ширинаканавоксоставляет 0,06-0,08 диаметра иглы, высота 0,002- 0,003 и шаг спирали 0,1-0,12 диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка прошивного стана | 1979 |

|

SU820939A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| Прессшайба для прессования изделий | 1976 |

|

SU593765A1 |

| Инструмент для обратного прессования | 1980 |

|

SU897361A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| Инструмент для прессования полых профилей из тугоплавких металлов | 1984 |

|

SU1207547A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ ТИТАНА, ЦИРКОНИЯ И ИХ СПЛАВОВ | 2008 |

|

RU2381855C2 |

| Матрица для прессования изделий | 1982 |

|

SU1037993A1 |

| КОРПУС АРТИЛЛЕРИЙСКОГО СНАРЯДА | 2003 |

|

RU2248514C1 |

| Устройство для прессования изделий | 1975 |

|

SU562331A1 |

Авторы

Даты

1976-08-30—Публикация

1973-06-20—Подача