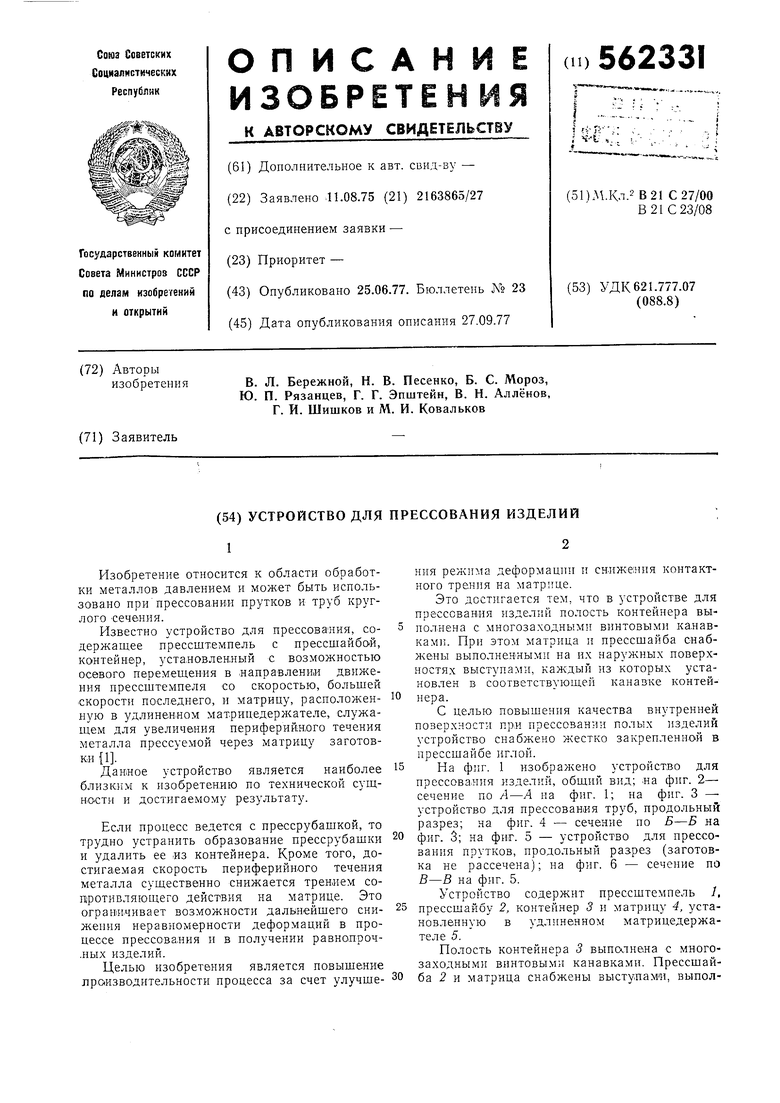

нснными па пх .наружных поверхностях, каждый из которых уста.иовлен в соответствующей канавке контейнера 5. Ппн нрессовании нолых изделнй устройство снабжено жестко закренленлой з пр-ессшайбе 2 нглой 6. Устройство работает следуюнднм образом. Перед началом нрессоваиня матрица 4 занимает в ко,нтеЙ1нере 3 крайнее правое ноложенне, а иресештемнедь / с нрессшайбой 2 выведо. нз него для свободной нодачн заготовки 7 в рабочую нолость контейнера (фнг. I, 2). Затем кратковременным ходом прессштемггеля / иролзводится раснрессовка заготовки 7 до залолнения ею вН|Нтовых канавок контейнера. Процесс преесова.иия с иовыи енной шттенсификацней нернферийного течения металла (ф.иг. 3, 5) иронсходит нрн одновременном иеремещении КонтеЙ1Н|ера 3 и ирессшайбы 2 в сторону Лстечеш-ш металла. Причем относительно бо чьшая скорость контейнера 3 создает условия активного трения на его рабочей иоверХНости. Oceooie рабочее иеремеи1.еиие нреесштемнеля / с нглой 6 (фиг. 3) или без нее (фиг. 5) ВНутри нолости контейнера 3 вызывает иоиеречное (фиг. 4 и 6) матрицы 4 относительио матрицедержателя 5 и ирессшайбы 2 с иглой 6 или без нее относительно прессштемпеля, иричем их Ачмовые скорости о;„ U/,,, где со,, - со,. И - соответственно, скорости вращеиия иглы 6, ирессшайбы 2, матрицы 4 и течения металла у входа Б рабочую воронку матрицы. Для исключения возможностн врашения кОНтейнера 3 в ироцессе ирессования он обеспечивается жестким нанравленн ем четырех наиравляющнх. Очевидно, что механически скорость ирессшайбы 2 с иглой 6 или без нее зависит от величины ее скорости перемеш еиия относительно контейнера 3, а матрицы 4 - от скорости осевого движения контейнера 3. Кроме того, эти скорости определяются углом .наклона винтовых калавок, который мо}кет быть найден с учетом двух условий: tg а УИ,(,,) - М,(,„), 1.р(«в) -И,(,,) где R - внутренлий радиус контейнера; (mii) - крутящлй момент, создаваемый парой; -Wi(n), многозаходной (т) влнтовой .,(„, и -Ит;,л,) - моменты трения на контактных новерхностях нрессшайбы, воронки и калибрующего нояска матрицы. При этом обеспечивается прочность гребешков винтовых иар. Глубина канавок и выступов винтовых нар не нревын1ает 0,25 R. После окончания цикла прессования устройство занимает исходное положение. В связи с затеканием прессуемого металла в винтовые канавки нодвижлого контейнера увеличивается нх связь и обеспечивается регулируемое или преде.тьиое ускорение течения металла нернферийиой зоны заготовки, что иозволяет получить в изделиях распределение деформаций, близких к ра.вномерНым, и новысить скорость лстечення при прессованнл, 1например, труднодефо-рмирлемых алюминиевых сплавов в горячем состоянии или в холодном состоянии со смазкой иди без нее (в связи с устраиеннем опасных растягивающих 1наиряжен; й) л уменьшить величин} сопротивляющего тренля иа игле и матрице за C4ieT улучшешля динамических условий на контакте их с .металлом. Формула и 3 о б р е т е н и я 1.Устройство для нрессования изделий, содержащее прессштемпель с нрессшайбой, контейнер, уетановлеиный с возможностью осевого неремещенпя в ианравлелил движенля нреесн1темнеля со скоростью, большей скорости последнего, и матриц}, расположенлую в }длиленном матрицедержателе, отллчающееся тем, что, с целью новышелия пронзводнтельностн процесса за счет улучшения режнма деформаци я снижения контактного тренля на матрице, нолость ко.нтейнера выполнена с многозаходными винтовыми канавками, а ла наружных новерхностях и нрессшайбы выполнены выступы, каждый нз которых взаимодействует с соответствующей канавкой контейнера. 2.Устройство по п. 1, отличающееся тем, что, с целью повышения качества внутрепней цоверхности при прессова-нии полых изделий, оно снабжено жестко закрепленной в прессшайбе иглой. Источник информации, принятый во внималне лри экспертизе: 1. Авторское свидетельство Л 296610, М. Кл.2 В 21 С 27/00, 1969.

.n;.. .. ,

; Л/:Л-л -1

;:X/ -;/7VX7 ;..VУ. ; .x / у 7vx.

..

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КОМБИНИРОВАННОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1971 |

|

SU306884A1 |

| Матричный узел для обратного прессования металла | 1980 |

|

SU927357A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 1967 |

|

SU202856A1 |

| Игла для прессования труб из сплошных заготовок алюминиевых сплавов | 1973 |

|

SU526409A1 |

| Способ прессования труб | 1974 |

|

SU504574A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ПРЕССШАЙБЫ | 1970 |

|

SU267569A1 |

| Инструмент для прессования изделий переменного сечения | 1982 |

|

SU1109212A2 |

| ГИДРАВЛИЧЕСКИЙ ТРУБОПРОФИЛЬНЫЙ ПРЕСС | 1972 |

|

SU360127A1 |

| УСТРОЙСТВО для ПРЕССОВАНИЯ | 1971 |

|

SU296610A1 |

| Устройство для прессования полых профилей | 1976 |

|

SU617096A1 |

Авторы

Даты

1977-06-25—Публикация

1975-08-11—Подача